一种阶梯圆筒件成型子母刀的制作方法

1.本实用新型涉及一种刀具,具体涉及一种阶梯圆筒件成型子母刀。

背景技术:

2.在对水龙头的金属圆筒状水管进行车削加工时,不仅外部需要切削成圆柱状,内腔还需要切削成孔的同时,还要在其内壁加工出阶梯槽,并且对外壁面进行切削车圆。

3.但是,现有的机加工方式,在加工圆筒状水管的内部底面、侧壁以及外部时,需要选用不同的刀具分别进行加工操作,从而需要频繁更换刀具和装夹治具,增加了操作步骤,提高了加工成本,工作效率低下。

技术实现要素:

4.本实用新型的目的是:

5.设计一种阶梯圆筒件成型子母刀,通过结构创新设计,配置多个刀头,可在一次加工操作中同时实现圆筒状水管的内部底面、侧壁以及外部的切削,简化操作步骤,减少刀具数量,降低加工成本。

6.为了实现上述目的,本实用新型提供如下的技术方案:

7.一种阶梯圆筒件成型子母刀,包括刀杆、主刀座、内铣削刀头、阶梯刀头、副刀座以及外铣削刀头;所述主刀座与刀杆同轴连接,所述主刀座下部设置有主排屑槽,所述内铣削刀头位于主刀座的底端,所述阶梯刀头位于主排屑槽的边缘处;所述主排屑槽的上端和下端分别设置有排屑弧面和排屑斜面;所述副刀座位于主刀座外围并且与刀杆可拆卸式连接,所述外铣削刀头位于副刀座底端;所述副刀座上设置有副排屑槽。

8.进一步的,所述主排屑槽相对于主刀座的中心轴线呈圆周阵列状设置,所述内铣削刀头镶嵌在主刀座的底端。

9.进一步的,所述内铣削刀头的底端向下凸出主刀座的底端面,并且内铣削刀头位于主排屑槽的竖直面上。

10.进一步的,所述副刀座的内壁面与主刀座的外壁面之间留有间隙;所述外铣削刀头的底端向下凸出副刀座的底端面。

11.进一步的,所述外铣削刀头位于副排屑槽的竖直面上;所述副排屑槽内设置有第一排屑面、第二排屑面以及第三排屑面。

12.进一步的,所述第一排屑面、第二排屑面以及第三排屑面依次连接,所述第二排屑面和第三排屑面均为弧面,并且第三排屑面与副排屑槽的竖直面连接。

13.本实用新型的有益效果为:一种阶梯圆筒件成型子母刀,通过结构创新设计,配置主刀座、副刀座以及内铣削刀头、阶梯刀头以及外铣削刀头,可在一次加工操作中同时实现圆筒状水管的内部底面、侧壁以及外部的切削和加工成型,相比于原有的操作可简化操作步骤,并且减少刀具数量,大幅降低加工成本,提升工作效率。

附图说明

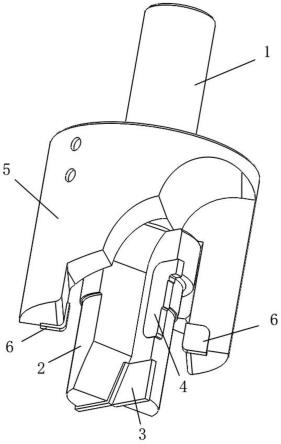

14.图1为本实用新型一种阶梯圆筒件成型子母刀的整体结构示意图。

15.图2为本实用新型一种阶梯圆筒件成型子母刀的刀杆及主刀座的结构示意图。

16.图3为本实用新型一种阶梯圆筒件成型子母刀的副刀座的结构示意图。

17.图中:1、刀杆;2、主刀座;21、排屑斜面;22、主排屑槽;23、排屑弧面; 3、内铣削刀头;4、阶梯刀头;5、副刀座;51、副排屑槽;52、第一排屑面; 53、第二排屑面;54、第三排屑面;6、外铣削刀头。

具体实施方式

18.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型作进一步的详细说明。应当理解,此处所描述的具体实施例仅用以解释本实用新型,并不用于限定本实用新型。

19.参考图1至图3,一种阶梯圆筒件成型子母刀,包括刀杆1、主刀座2、内铣削刀头3、阶梯刀头4、副刀座5以及外铣削刀头6;所述主刀座2与刀杆1同轴连接,所述主刀座2下部设置有主排屑槽22,用于排屑,所述内铣削刀头3位于主刀座2 的底端,内铣削刀头3用于实现圆筒结构的内壁面和底面的切削,所述阶梯刀头4 位于主排屑槽22的边缘处,阶梯刀头4用于圆筒状结构的内壁进行阶梯槽的切削加工成型;所述主排屑槽22的上端和下端分别设置有排屑弧面23和排屑斜面21,确保排屑顺畅;所述副刀座5位于主刀座2外围并且与刀杆1可拆卸式连接,所述外铣削刀头6位于副刀座5底端,外铣削刀头6用于对圆筒状结构的外壁面和外部底面进行切削操作;所述副刀座5上设置有副排屑槽51,确保排屑顺畅。

20.所述主排屑槽22相对于主刀座2的中心轴线呈圆周阵列状设置,所述内铣削刀头3镶嵌在主刀座2的底端,从而实现圆筒结构的底面的切削。

21.所述内铣削刀头3的底端向下凸出主刀座2的底端面,并且内铣削刀头3位于主排屑槽22的竖直面上,内铣削刀头3竖向设置。

22.所述副刀座5的内壁面与主刀座2的外壁面之间留有间隙;所述外铣削刀头6 的底端向下凸出副刀座5的底端面,从而实现对圆筒状结构的外壁面和外部底面的切削。

23.所述外铣削刀头6位于副排屑槽51的竖直面上;所述副排屑槽51内设置有第一排屑面52、第二排屑面53以及第三排屑面54,用于排屑。

24.所述第一排屑面52、第二排屑面53以及第三排屑面54依次连接,碎屑依次经过第一排屑面52、第二排屑面53以及第三排屑面54排出,所述第二排屑面53和第三排屑面54均为弧面,有利于排屑顺利,并且第三排屑面54与副排屑槽51的竖直面连接。

25.本实用新型的工作原理为:首先将刀杆1的顶端与钻机的转轴同轴连接,随后将待加工的水龙头水管工件进行定位装夹并对位;钻机的转轴驱动子母刀高速旋转,并竖直向下移动;当内铣削刀头3进入圆筒结构后,主刀座2可起导向作用,内铣削刀头3的侧面对圆筒结构的内壁面进行切削,内铣削刀头3的底面对圆筒结构的底面进行铣削,被内铣削刀头3切削下的碎屑,依次经排屑斜面21、主排屑槽23以及排屑弧面23向上排出;阶梯刀头4的阶梯形切削刃对圆筒状结构的内壁进行阶梯槽的切削加工成型;副刀座5上的外铣削刀头6的侧面对圆筒状结构的外壁面进行切削操作,外铣削刀头6的底面对圆筒状结构的外部底面进行铣削操作,被外铣削刀头6,从而一次实现圆筒状水管的内部底面、侧壁以及外部的切

削和加工成型切削下的碎屑,依次经第一排屑面52、第二排屑面53以及第三排屑面54 向上排出。

26.上述实施例用于对本实用新型作进一步的说明,但并不将本实用新型局限于这些具体实施方式。凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应理解为在本实用新型的保护范围之内。

技术特征:

1.一种阶梯圆筒件成型子母刀,其特征在于:包括刀杆(1)、主刀座(2)、内铣削刀头(3)、阶梯刀头(4)、副刀座(5)以及外铣削刀头(6);所述主刀座(2)与刀杆(1)同轴连接,所述主刀座(2)下部设置有主排屑槽(22),所述内铣削刀头(3)位于主刀座(2)的底端,所述阶梯刀头(4)位于主排屑槽(22)的边缘处;所述主排屑槽(22)的上端和下端分别设置有排屑弧面(23)和排屑斜面(21);所述副刀座(5)位于主刀座(2)外围并且与刀杆(1)可拆卸式连接,所述外铣削刀头(6)位于副刀座(5)底端;所述副刀座(5)上设置有副排屑槽(51)。2.根据权利要求1所述的一种阶梯圆筒件成型子母刀,其特征在于:所述主排屑槽(22)相对于主刀座(2)的中心轴线呈圆周阵列状设置,所述内铣削刀头(3)镶嵌在主刀座(2)的底端。3.根据权利要求2所述的一种阶梯圆筒件成型子母刀,其特征在于:所述内铣削刀头(3)的底端向下凸出主刀座(2)的底端面,并且内铣削刀头(3)位于主排屑槽(22)的竖直面上。4.根据权利要求3所述的一种阶梯圆筒件成型子母刀,其特征在于:所述副刀座(5)的内壁面与主刀座(2)的外壁面之间留有间隙;所述外铣削刀头(6)的底端向下凸出副刀座(5)的底端面。5.根据权利要求4所述的一种阶梯圆筒件成型子母刀,其特征在于:所述外铣削刀头(6)位于副排屑槽(51)的竖直面上;所述副排屑槽(51)内设置有第一排屑面(52)、第二排屑面(53)以及第三排屑面(54)。6.根据权利要求5所述的一种阶梯圆筒件成型子母刀,其特征在于:所述第一排屑面(52)、第二排屑面(53)以及第三排屑面(54)依次连接,所述第二排屑面(53)和第三排屑面(54)均为弧面,并且第三排屑面(54)与副排屑槽(51)的竖直面连接。

技术总结

本实用新型涉及一种阶梯圆筒件成型子母刀,包括刀杆、主刀座、内铣削刀头、阶梯刀头、副刀座以及外铣削刀头;所述主刀座与刀杆同轴连接,所述主刀座下部设置有主排屑槽,所述内铣削刀头位于主刀座的底端,所述阶梯刀头位于主排屑槽的边缘处;所述主排屑槽的上端和下端分别设置有排屑弧面和排屑斜面;所述副刀座位于主刀座外围并且与刀杆可拆卸式连接,所述外铣削刀头位于副刀座底端;所述副刀座上设置有副排屑槽。本实用新型一种阶梯圆筒件成型子母刀通过结构创新设计,配置多个刀头,可在一次加工操作中同时实现圆筒状水管的内部底面、侧壁以及外部的切削,简化操作步骤,减少刀具数量,降低加工成本。降低加工成本。降低加工成本。

技术研发人员:陈勤忠 陈晓雷

受保护的技术使用者:常熟凯德数控刀具有限公司

技术研发日:2021.11.15

技术公布日:2022/7/15

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1