一种避免铝型材热挤压模具产生偏壁的模具体的制作方法

1.本实用新型涉及热挤压模具技术领域,具体涉及一种避免铝型材热挤压模具产生偏壁的模具体。

背景技术:

2.热挤压是几种挤压工艺中最早采用的挤压成形技术,它是在热锻温度下借助于材料塑性好的特点,对金属进行各种挤压成形。通常主要用于制造普通等截面的长形件、型材、管材、棒材及各种机器零件等。

3.但是由于热挤压模具由于要承受高温、高压、高摩损和热疲劳等恶劣条件,特别是铝流制造的扁形管料,在挤压中由于受到压力差的影响,会出现偏壁现象,不仅影响产品质量,还会导致模具提早报废,影响其使用寿命。

4.因此,发明一种避免铝型材热挤压模具产生偏壁的模具体来解决上述问题很有必要。

技术实现要素:

5.本实用新型的目的是提供一种避免铝型材热挤压模具产生偏壁的模具体,通过铝流在穿孔间的流动,平衡分流孔和焊合室之间的压力差,从而减轻铝流直接对模芯产生摩擦与冲击发生的偏壁,在保证铝流的流量、流速平衡下,使分流孔与焊合室之间的压力平衡,避免铝流挤出时由于受到压力差的影响发生偏壁现象,提高模芯的稳定性和模具本体的使用寿命,以解决技术中的上述不足之处。

6.为了实现上述目的,本实用新型提供如下技术方案:一种避免铝型材热挤压模具产生偏壁的模具体,包括模具本体,所述模具本体由焊合室和分流桥组成,所述焊合室开设在模具本体的一侧表面,且贯穿模具本体,所述分流桥设在焊合室内部,且与模具体相连接,所述分流桥前侧连接有下空刀,所述下空刀顶部表面开设有若干个穿孔,所述下空刀前侧连接有工作带。

7.优选的,所述模具本体设置为圆形。

8.优选的,所述分流桥设置为卅字形。

9.优选的,所述分流桥与模具体之间形成有若干个分流孔。

10.优选的,所述模具本体左右两侧内壁表面均设置为弧形。

11.优选的,若干个所述穿孔的数量不少于五个,且呈一字型均匀的分布于下空刀的顶部表面。

12.优选的,所述工作带设置为矩形体。

13.在上述技术方案中,本实用新型提供的技术效果和优点:

14.与现有技术相比,本实用新型通过在下空刀表面开设有若干个穿孔,从而使铝流在焊合室汇合后,能迅速通过穿孔间的流动来平衡分流孔和焊合室之间的压力差,从而减轻铝流直接对模芯产生摩擦与冲击发生的偏壁,在保证铝流的流量、流速平衡下,使分流孔

与焊合室之间的压力平衡,避免铝流挤出时由于受到压力差的影响发生偏壁现象,提高模芯的稳定性和模具本体的使用寿命。

附图说明

15.为了更清楚地说明本申请实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型中记载的一些实施例,对于本领域普通技术人员来讲,还可以根据这些附图获得其他的附图。

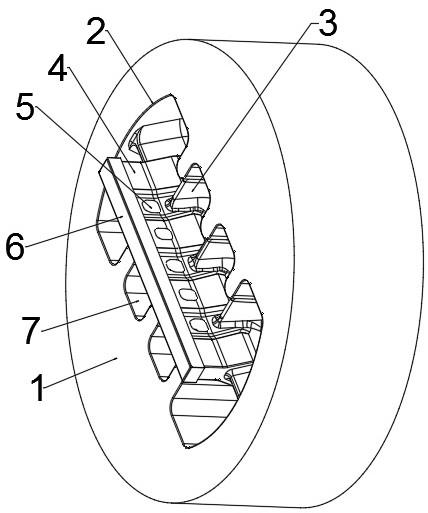

16.图1为本实用新型的整体结构示意图;

17.图2为本实用新型的立体图;

18.图3为本实用新型的左视图;

19.图4为本实用新型的右视图;

20.图5为本实用新型的俯视图。

21.附图标记说明:

22.1模具本体、2焊合室、3分流桥、4下空刀、5穿孔、6工作带、7分流孔。

具体实施方式

23.为了使本领域的技术人员更好地理解本实用新型的技术方案,下面将结合附图对本实用新型作进一步的详细介绍。

24.本实用新型提供了如图1-5所示的一种避免铝型材热挤压模具产生偏壁的模具体,包括模具本体1,模具本体1设置为圆形,便于根据模芯的大小、焊合的深度、模具的规格等来确定高度与宽度,可以采取电火花的加工方式,便于生产制造,模具本体1左右两侧内壁表面均设置为弧形,模具本体1由焊合室2和分流桥3组成,分流桥3设置为卅字形,模具体使分流的铝流重新汇集,分流桥3对模芯进行支撑,焊合室2开设在模具本体1的一侧表面,且贯穿模具本体1,分流桥3设在焊合室2内部,且与模具体相连接,分流桥3前侧连接有下空刀4,减少摩擦,使产品能顺利通过,免遭划伤,以保证表面质量,分流桥3与模具体之间形成有若干个分流孔7,下空刀4顶部表面开设有若干个穿孔5,若干个穿孔5的数量不少于五个,且呈一字型均匀的分布于下空刀4的顶部表面,在下空刀4高度范围内,采取电加工方式垂直与模芯工作带6加工成一定数量的穿孔5,用来平衡分流孔7和焊合室2之间的压力差,下空刀4前侧连接有工作带6,工作带6设置为矩形体,确定型材的尺寸、形状、表面质量并调节铝流的流速。

25.实施方式具体为:本实用新型在使用时,通过在下空刀4表面开设有若干个穿孔5,从而使铝流在焊合室2汇合后,能迅速通过穿孔5间的流动来平衡分流孔7和焊合室2之间的压力差,从而减轻铝流直接对模芯产生摩擦与冲击发生的偏壁,进而提高上机合格率和使用寿命,从而在保证铝流的流量、流速平衡下,使分流孔7与焊合室2之间的压力平衡,避免铝流挤出时由于受到压力差的影响发生偏壁现象,提高模芯的稳定性和模具本体1的使用寿命,且通过平衡压力分流孔7与焊合室2之间的压力,不仅便于生产制造,还能很大程度上减轻模芯受压面积,提高铝型材的产量,保证合格率,该实施方式具体解决了现有技术中目前的热挤压模具由于要承受高温、高压、高摩损和热疲劳等恶劣条件,特别是铝流制造的扁形管料,在挤压中由于受到压力差的影响,会出现偏壁现象,不仅影响产品质量,还会导致

模具提早报废,影响其使用寿命的问题。

26.以上只通过说明的方式描述了本实用新型的某些示范性实施例,毋庸置疑,对于本领域的普通技术人员,在不偏离本实用新型的精神和范围的情况下,可以用各种不同的方式对所描述的实施例进行修正。因此,上述附图和描述在本质上是说明性的,不应理解为对本实用新型权利要求保护范围的限制。

技术特征:

1.一种避免铝型材热挤压模具产生偏壁的模具体,包括模具本体(1),其特征在于:所述模具本体(1)由焊合室(2)和分流桥(3)组成,所述焊合室(2)开设在模具本体(1)的一侧表面,且贯穿模具本体(1),所述分流桥(3)设在焊合室(2)内部,且与模具体相连接,所述分流桥(3)前侧连接有下空刀(4),所述下空刀(4)顶部表面开设有若干个穿孔(5),所述下空刀(4)前侧连接有工作带(6)。2.根据权利要求1所述的一种避免铝型材热挤压模具产生偏壁的模具体,其特征在于:所述模具本体(1)设置为圆形。3.根据权利要求1所述的一种避免铝型材热挤压模具产生偏壁的模具体,其特征在于:所述分流桥(3)设置为卅字形。4.根据权利要求1所述的一种避免铝型材热挤压模具产生偏壁的模具体,其特征在于:所述分流桥(3)与模具体之间形成有若干个分流孔(7)。5.根据权利要求1所述的一种避免铝型材热挤压模具产生偏壁的模具体,其特征在于:所述模具本体(1)左右两侧内壁表面均设置为弧形。6.根据权利要求1所述的一种避免铝型材热挤压模具产生偏壁的模具体,其特征在于:若干个所述穿孔(5)的数量不少于五个,且呈一字型均匀的分布于下空刀(4)的顶部表面。7.根据权利要求1所述的一种避免铝型材热挤压模具产生偏壁的模具体,其特征在于:所述工作带(6)设置为矩形体。

技术总结

本实用新型公开了一种避免铝型材热挤压模具产生偏壁的模具体,包括模具本体,所述模具本体由焊合室和分流桥组成,所述焊合室开设在模具本体的一侧表面,且贯穿模具本体,所述分流桥设在焊合室内部,且与模具体相连接,所述分流桥前侧连接有下空刀,所述下空刀顶部表面开设有若干个穿孔,所述下空刀前侧连接有工作带。本实用新型通过铝流在穿孔间的流动,平衡分流孔和焊合室之间的压力差,从而减轻铝流直接对模芯产生摩擦与冲击发生的偏壁,在保证铝流的流量、流速平衡下,使分流孔与焊合室之间的压力平衡,避免铝流挤出时由于受到压力差的影响发生偏壁现象,提高模芯的稳定性和模具本体的使用寿命。本体的使用寿命。本体的使用寿命。

技术研发人员:张理罡

受保护的技术使用者:江顺精密科技(湖州)有限公司

技术研发日:2021.12.13

技术公布日:2022/5/25

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1