打包带的生产方法与流程

1.本发明涉及打包带生产技术领域,尤其涉及一种打包带的生产方法。

背景技术:

2.钢质打包带应用领域比较广,产品对性能要求高。传统发蓝打包带的工艺加工路线为炼钢-热轧-酸洗-轧制-纵剪-感应炉加热-冷却。影响性能主要工艺为感应炉加热,此过程为退火方式的一种,通过加热来降低冷硬带钢的加工应力,抗拉强度随着温度的升高而变小,断后伸长率随着温度的升高而增大。此工艺流程生产成本偏高,且大型钢铁企业均无此加工设备,需要外部委托加工,成本增加。

3.罩式退火炉的主要功能为消除材料的加工应力,为主要的退火方式,并且可以根据性能要求,调整不同方式退火,例如在结晶完全退火、半退火、1/4退火等。罩式退火的工艺过程为加热-保温-冷却,成品的性能均匀性优于感应炉加热工艺。

4.罩式炉低温退火为行业难点,低温退火易造成炉内热循环气氛差,钢卷受热不均匀,成品对应性能差异大,平整工序生产易出现浪形问题,选择合适的罩退工艺尤为重要。

技术实现要素:

5.为了解决上述技术问题,本发明提供了一种打包带的生产方法,采用罩式退火炉替代感应炉,实现大型钢铁企业自主生产打包带,降低生产成本。

6.为实现此技术目的,本发明采用如下方案:打包带的生产方法,按如下步骤进行:s1、将温度1630~1660℃的钢水送入连铸工序进行浇筑,连铸机拉速为1.0~1.2m/min,切割成定铸坯; s2、定铸坯送入加热炉进行加热,第一梯度加热温度850~1050℃,第二梯度加热温度1070~1250℃,第三梯度加热温度1080~1250℃,总加热时间>90min;s3、加热后铸坯送到热轧工序进行轧制,粗轧机采用连轧模式,开轧温度1100~1140℃,精轧入口温度970~1060℃,终轧温度850~890℃,卷取温度580~620℃,层冷阶段采用前段集中+稀疏冷却的层冷方式卷取成卷,热轧成品变形量98%以上;s4、热轧带钢温度降至60℃以下,进入酸洗冷轧工序生产:酸洗采用盐酸,酸洗温度75~85℃;冷轧成品变形量在65~75%,成品表面粗糙度0.3~0.5μm,冷硬成品卷取成卷;s5、使用罩式退火炉对组垛好的冷硬成品卷进行退火,退火工艺为冷硬成品卷升温到510℃保温6h后出炉:0℃~480℃升温速率为80~100℃/h,升温到480℃保温3h进行氢气吹扫,去除带钢表面的残油残铁,480℃~510℃升温速率为42℃/h,510℃保温6h,保温结束后采取风冷模式降温,风冷到300℃改为水冷却,冷却到80℃出炉;s6、罩式退火出炉钢卷冷却到45℃以下进行平整作业,平整采用湿平整;s7、将平整后带钢进行纵剪分条,纵剪精度

±

0.1mm,获得31.75mm宽度的钢带打包带。

7.与现有技术相比,本发明的有益效果在于:本发明采用罩式退火炉替代感应炉,优化生产工艺加工流程为:炼钢-热轧-酸洗-轧制-罩式退火-平整-纵剪,最终产品抗拉强度达到830mpa,断后伸长率10%以上,产品性能满足包装用钢带国家标准牌号830kd要求;在不额外采购设备的前提下实现大型钢铁企业自主生产打包带,生产成本降低400~500元/t。

8.进一步地,钢水的化学成分为c:0.18~0.22wt%,si:0.04~0.08wt%,mn:0.55~0.65wt%,s ≤ 0.020wt%,p ≤ 0.020wt%,als:0.01~0.04wt%,其余为fe。

9.进一步地,s5退火过程中持续使用氢气吹扫,吹扫流量为20~25m3/h。

10.进一步地,s6平整辊粗糙度在0.5-0.8μm,平整延伸率为1.8~2.2%。

具体实施方式

11.为充分了解本发明之目的、特征及功效,借由下述具体的实施方式,对本发明做详细说明,但本发明并不仅仅限于此。

12.本发明提供的一种打包带的生产方法,按如下步骤进行:s1、炼钢工序转炉冶炼得到钢水,无需经lf炉和rh精炼炉生产,钢水温度1630~1660℃。将钢水送入连铸工序进行浇铸,连铸机拉速1.2m/min,切割成9.6m长的定尺铸坯,定尺铸坯横断面尺寸为165mm

×

620mm。

13.s2、将定制铸坯送入加热炉进行加热:采用三梯度模式加热,第一梯度加热温度850℃~1050℃,第二梯度加热温度1070℃~1250℃,第三梯度加热温度1080℃~1250℃,总在炉时间>90min。

14.s3、将加热好的定尺铸坯送到热轧线进行轧制,热轧产品厚度3.25mm,铸坯加工成热轧成品的变形量98%以上。粗轧机采用连轧模式,各阶段温度要求:开轧温度1110~1140℃,精轧入口温度990~1050℃,终轧温度850~890℃,卷取温度580~610℃,层冷阶段冷却方式采用前段集中+稀疏冷却,卷取成卷。

15.s4、热轧带钢温度降至45~60℃,进入冷轧酸轧工序生产,酸洗采用盐酸,酸洗为三级酸洗,对应游离hcl要求分别为>40g/l、>80g/l和>120g/l,酸洗温度75~85℃;采用5 机架连轧机轧制,得到的成品厚度0.9mm,成品表面粗糙度0.4~0.45μm,冷硬成品卷取成卷。

16.s5、冷硬成品卷以端面着地方式进行组垛,并采用罩式退火炉进行退火。罩式退火工艺为冷硬成品卷升温到510℃保温6h后出炉,具体为0℃~480℃升温速率为80~100℃/h,升温到480℃保温3h进行氢气吹扫,去除带钢表面多余的残油残铁, 480℃~510℃升温速率为42℃/h,510℃保温6h。保温结束后采取风冷模式进行冷却,风冷到成品卷温度300℃改为水冷却,成品卷温度冷却到80℃出炉。

17.s6、罩式退火出炉的钢卷冷却到45℃以下开始进行平整。平整采用湿平整,平整辊粗糙度在0.6~0.8μm,平整延伸率为2.0%。

18.s7、纵剪分条,将平整后带钢进行纵剪,获得31.75mm宽度的钢质打包带。

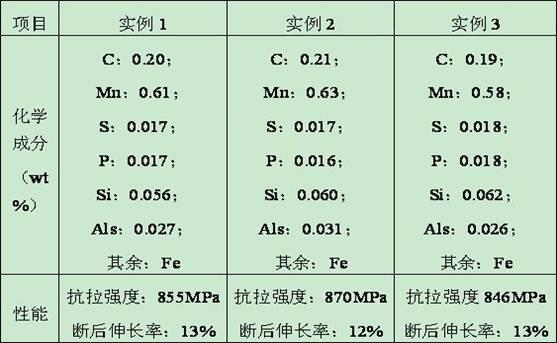

19.以表1中的三种成分组成的钢水为原料分别采用上述的生产方法制作出钢带打包带,性能情况见表1。

20.表1 化学成分及成品性能指标

最终产品宽度为31.75mm,抗拉强度>830mpa,断后伸长率>10%,表面无发蓝层,产品性能满足包装用钢带国家标准牌号830kd要求。罩式退火方式替代传统打包带感应炉退火,经过平整和拉矫,不平度<3mm,板形平直度优于发蓝打包带(发蓝打包带不经平整和拉矫,板形平直度差,存在明显的浪形,不平度约为5~10mm)。该生产方法较传统发蓝打包带制作成本降低400~500元/t,生产过程无废气排放,更为环保。

21.最后,需要注意的是:以上列举的仅是本发明的优选实施例,当然本领域的技术人员可以对本发明进行改动和变型,倘若这些修改和变型属于本发明权利要求及其等同技术的范围之内,均应认为是本发明的保护范围。

技术特征:

1.一种打包带的生产方法,其特征在于,按如下步骤进行:s1、将温度1630~1660℃的钢水送入连铸工序进行浇筑,连铸机拉速为1.0~1.2m/min,切割成定铸坯; s2、定铸坯送入加热炉进行加热,第一梯度加热温度850~1050℃,第二梯度加热温度1070~1250℃,第三梯度加热温度1080~1250℃,总加热时间>90min;s3、加热后铸坯送到热轧工序进行轧制,粗轧机采用连轧模式,开轧温度1100~1140℃,精轧入口温度970~1060℃,终轧温度850~890℃,卷取温度580~620℃,层冷阶段采用前段集中+稀疏冷却的层冷方式卷取成卷,热轧成品变形量98%以上;s4、热轧带钢温度降至60℃以下,进入酸洗冷轧工序生产:酸洗采用盐酸,酸洗温度75~85℃;冷轧成品变形量在65~75%,成品表面粗糙度0.3~0.5μm,冷硬成品卷取成卷;s5、使用罩式退火炉对组垛好的冷硬成品卷进行退火,退火工艺为冷硬成品卷升温到510℃保温6h后出炉:0℃~480℃升温速率为80~100℃/h,升温到480℃保温3h进行氢气吹扫,去除带钢表面的残油残铁,480℃~510℃升温速率为42℃/h,510℃保温6h,保温结束后采取风冷模式降温,风冷到300℃改为水冷却,冷却到80℃出炉;s6、罩式退火出炉钢卷冷却到45℃以下进行平整作业,平整采用湿平整;s7、将平整后带钢进行纵剪分条,纵剪精度

±

0.1mm,获得31.75mm宽度的钢带打包带。2.根据权利要求1所述的打包带的生产方法,其特征在于,钢水的化学成分为c:0.18~0.22wt%,si:0.04~0.08wt%,mn:0.55~0.65wt%,s ≤ 0.020wt%,p ≤ 0.020wt%,als:0.01~0.04wt%,其余为fe。3.根据权利要求1所述的打包带的生产方法,其特征在于,s5退火过程中持续使用氢气吹扫,吹扫流量为20~25m3/h。4.根据权利要求1所述的打包带的生产方法,其特征在于,s6平整辊粗糙度在0.5~0.8μm,平整延伸率为1.8~2.2%。

技术总结

本发明公开了一种打包带的生产方法,涉及打包带生产技术领域。生产工艺:炼钢-热轧-酸洗-轧制-罩式退火-平整-纵剪;成品为宽度31.75mm钢质低强打包带,产品性能满足包装用钢带国家标准牌号830KD要求,抗拉强度达到830MPa以上,延伸率10%以上,表面无发蓝层,该产品可替代部分发蓝打包带牌号830KD的使用。主要工艺特点为用罩式退火方式替代传统打包带感应炉退火,板形平直度优于发蓝打包带。该生产方法较传统发蓝打包带制作成本降低400~500元/t,生产过程无废气排放,更为环保。更为环保。

技术研发人员:刘伟 黄莎莎 孙玉良 杨贺程 赵荣 杨东 徐子娟 刘光磊 冉孟伦 邓艳通 张保菊 董鹏 袁振桓 李宏超 邓恩燕 唐宝海 许斯博 刘会超

受保护的技术使用者:唐山瑞丰钢铁(集团)有限公司

技术研发日:2022.03.17

技术公布日:2022/6/17

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1