一种高强度连杆小直径油孔加工用胎具及加工方法与流程

1.本发明涉及高强度连杆小直径深孔加工技术领域,尤其涉及一种高强度连杆小直径油孔加工用胎具及加工方法。

背景技术:

2.在对直径1.5cm以下的连杆深孔加工时,传统模式为:使用特制钻头,在传统台钻床上人为控制加工完成,且加工深度有限不得超过15mm,由于深孔加工排屑困难容易使小直径钻头折断,所以加工时对钻头材质及加工人员技术有极高的要求,加工中一旦折断还会造成返工处理,严重的工件报废,浪费人力物力增加制造成本,且无法满足生产中的批量加工需求,参照图8所示,正常钻头无法实现加工,为此,我们提出了一种高强度连杆小直径油孔加工用胎具及加工方法来解决上述问题。

技术实现要素:

3.本发明的目的是为了解决现有技术中存在的缺点,而提出的一种高强度连杆小直径油孔加工用胎具及加工方法。

4.为了实现上述目的,本发明采用了如下技术方案:

5.一种高强度连杆小直径油孔加工用胎具,包括底座,所述底座的上端一侧可拆卸连接有侧固定板,所述侧固定板的一侧可拆卸连接有固定块,所述固定块上设有v型限位槽,所述固定块的一端可拆卸连接有压板。

6.优选地,所述侧固定板的下端通过两个第三螺栓连接在底座上。

7.优选地,所述侧固定板的一侧呈倾斜设置,所述固定块通过四个第一螺栓可拆卸连接在侧固定板的倾斜端。

8.优选地,所述压板的两端通过第二螺栓连接在固定块上,所述压板的一端和v型限位槽对应。

9.优选地,所述底座、侧固定板、固定块、以及压板均采用干强度合金材质制成。

10.一种高强度连杆小直径油孔加工的方法,包括以下步骤:

11.s1、采用适合深孔加工的数控电火花高速打孔机;

12.s2、配置其专用直径电极管,并设定合理的加工参数;

13.s3、根据图面角度及定位基准,利用专用胎具对连杆进行装夹固定;

14.s4、利用数控电火花高速打孔机的电极管对装夹固定的连杆进行打孔。

15.优选地,根据步骤s2所述,其专用直径的电极管采用黄铜电极管或紫铜电极管中的一种。

16.本发明具有以下好处:

17.1、由传统台钻加工改为数控电火花打孔加工,品质提升25%;

18.2、操作简单,省时省力,降低了人工成本;

19.3、全程流水线作业,便于管理,增加了加工效率;

20.综上所述,本发明提高了深孔加工的效率及品质,满足了图面尺寸及技术质量的要求,实现了生产可持续化的批量加工,同时操作方便简单且异常率低,还降低了人工成本和生产成本。

附图说明

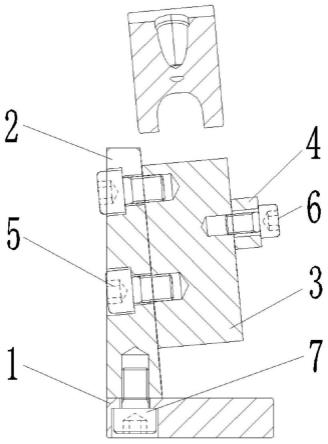

21.图1为本发明提出的一种高强度连杆小直径油孔加工用胎具的侧视图;

22.图2为本发明提出的一种高强度连杆小直径油孔加工用胎具的连杆安装状态图;

23.图3为本发明提出的一种高强度连杆小直径油孔加工用胎具的俯视图;

24.图4为本发明提出的一种高强度连杆小直径油孔加工用胎具的底座结构示意图;

25.图5为本发明提出的一种高强度连杆小直径油孔加工用胎具的侧固定板结构示意图;

26.图6为本发明提出的一种高强度连杆小直径油孔加工用胎具的固定块结构示意图;

27.图7为本发明提出的一种高强度连杆小直径油孔加工用胎具的压板结构示意图;

28.图8为现有连杆及小直径深孔的结构示意图。

29.图中:1底座、2侧固定板、3固定块、4压板、5第一螺栓、6第二螺栓、7第三螺栓。

具体实施方式

30.下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

31.本发明提出了一种高强度连杆小直径油孔加工用胎具,包括底座1,底座1的上端一侧可拆卸连接有侧固定板2,侧固定板2的一侧可拆卸连接有固定块3,固定块3上设有v型限位槽,固定块3的一端可拆卸连接有压板4,通过v型限位槽和压板4的结合,可以将连杆进行稳定的安装和固定,保证其加工时的稳定性和牢固性,另外v型限位槽的设置符合连杆的结构特征。

32.在本发明中,侧固定板2的下端通过两个第三螺栓7连接在底座1上,侧固定板2的一侧呈倾斜设置,固定块3通过四个第一螺栓5可拆卸连接在侧固定板2的倾斜端,方便安装拆卸的同时,保证牢固的固定。

33.在本发明中,压板4的两端通过第二螺栓连接在固定块3上,压板4的一端和v型限位槽对应,底座1、侧固定板2、固定块3、以及压板4均采用干强度合金材质制成,强度高、耐腐蚀,可以保证加工的效率,降低维护成本。

34.在本发明中,一种高强度连杆小直径油孔加工的方法,包括以下步骤:采用适合深孔加工的数控电火花高速打孔机;配置其专用直径电极管,并设定合理的加工参数;根据图面角度及定位基准,利用专用胎具对连杆进行装夹固定;利用数控电火花高速打孔机的电极管对装夹固定的连杆进行打孔。

35.在本发明中,由传统台钻加工改为数控电火花打孔加工,品质提升25%,操作简单,省时省力,降低了人工成本,全程流水线作业,便于管理,增加了加工效率。

36.在本发明中进行加工时,采用适合深孔加工的数控电火花高速打孔机,配置紫铜电极管,并设定合理的加工参数,根据图面角度及定位基准,利用专用胎具对连杆进行装夹

固定,在连杆进行装夹固定时,将连杆放置于固定块3上的v型限位槽内,使其两端和v型限位槽的侧壁牢固抵触,另外两端和压板4以及侧固定板2的一侧抵触,使连杆牢固的固定柱,之后利用数控电火花高速打孔机的紫铜电极管对装夹固定的连杆进行打孔。

37.以上,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

技术特征:

1.一种高强度连杆小直径油孔加工用胎具,包括底座(1),其特征在于:所述底座(1)的上端一侧可拆卸连接有侧固定板(2),所述侧固定板(2)的一侧可拆卸连接有固定块(3),所述固定块(3)上设有v型限位槽,所述固定块(3)的一端可拆卸连接有压板(4)。2.根据权利要求1所述的一种高强度连杆小直径油孔加工用胎具,其特征在于,所述侧固定板(2)的下端通过两个第三螺栓(7)连接在底座(1)上。3.根据权利要求1所述的一种高强度连杆小直径油孔加工用胎具,其特征在于,所述侧固定板(2)的一侧呈倾斜设置,所述固定块(3)通过四个第一螺栓(5)可拆卸连接在侧固定板(2)的倾斜端。4.根据权利要求1所述的一种高强度连杆小直径油孔加工用胎具,其特征在于,所述压板(4)的两端通过第二螺栓连接在固定块(3)上,所述压板(4)的一端和v型限位槽对应。5.根据权利要求1所述的一种高强度连杆小直径油孔加工用胎具,其特征在于,所述底座(1)、侧固定板(2)、固定块(3)、以及压板(4)均采用干强度合金材质制成。6.一种高强度连杆小直径油孔加工的方法,其特征在于,包括以下步骤:s1、采用适合深孔加工的数控电火花高速打孔机;s2、配置其专用直径电极管,并设定合理的加工参数;s3、根据图面角度及定位基准,利用专用胎具对连杆进行装夹固定;s4、利用数控电火花高速打孔机的电极管对装夹固定的连杆进行打孔。7.根据权利要求6所述的一种高强度连杆小直径油孔加工的方法,其特征在于,根据步骤s2所述,其专用直径的电极管采用黄铜电极管或紫铜电极管中的一种。

技术总结

本发明公开了一种高强度连杆小直径油孔加工用胎具,包括底座,所述底座的上端一侧可拆卸连接有侧固定板,所述侧固定板的一侧可拆卸连接有固定块,所述固定块上设有V型限位槽,所述固定块的一端可拆卸连接有压板;一种高强度连杆小直径油孔加工的方法,其特征在于,包括以下步骤:S1、采用适合深孔加工的数控电火花高速打孔机;S2、配置其专用直径电极管,并设定合理的加工参数;S3、根据图面角度及定位基准,利用专用胎具对连杆进行装夹固定。本发明提高了深孔加工的效率及品质,满足了图面尺寸及技术质量的要求,实现了生产可持续化的批量加工,同时操作方便简单且异常率低,还降低了人工成本和生产成本。人工成本和生产成本。人工成本和生产成本。

技术研发人员:岳海军 田立成 张松 刘金柱 于子辉

受保护的技术使用者:南宫市精强连杆有限公司

技术研发日:2022.07.04

技术公布日:2022/9/23

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1