一种自动出料热锻切边工装的制作方法

1.本实用新型涉及锻造加工技术领域,具体涉及一种自动出料热锻切边工装。

背景技术:

2.在热锻加工过程中,毛坯原料需要经过高频加热—镦锻成型—切边整形等工艺步骤,毛坯件镦锻成型后会存在多余的余料,需要通过切边模具进行切边。针对现有技术存在以下问题:

3.1、现有的一些热锻切边工装采用的是需要人工是将废边料从切边模或冲头下取出,对于一些废边料不方便进行清理,增加了工作人员的操作难度。

4.2、现有的一些热锻切边工装需要人工将切边好的锻造毛坯从切边模的下面取出放入工件箱,这就极大的增加了工作人员的劳动强度。

技术实现要素:

5.本实用新型提供一种自动出料热锻切边工装,其中一种目的是为了解决一些热锻切边工装采用的是需要人工是将废边料从切边模或冲头下取出,对于一些废边料不方便进行清理,增加了工作人员的操作难度问题;其中另一种目的是为了解决一些热锻切边工装需要人工将切边好的锻造毛坯从切边模的下面取出放入工件箱,这就极大的增加了工作人员的劳动强度问题。

6.为解决上述技术问题,本实用新型所采用的技术方案是:

7.一种自动出料热锻切边工装,包括模架,所述模架的上端设置有下切边模,所述下切边模的右端设置有推废边料气缸,所述下切边模的左端固定连接有废边出料槽,所述下切边模的上端设置有打料板,所述打料板的上端设置有上切边模,所述模架的右端设置有锻造件传送链。

8.本实用新型技术方案的进一步改进在于:所述锻造件传送链的左端贯穿延伸至模架的内部,且锻造件传送链的上端设置在下切边模的下端,所述锻造件传送链的右端设置有支撑架,且支撑架的上端固定连接有电机,所述锻造件传送链的右端设置有活动轴,且活动轴的正面设置有传输带,传输带的上端套接在电机的正面。

9.采用上述技术方案,该方案中的在电机的正面设置有主动轴,工作人员对电机的控制,使得电机带动主动轴进行转动,随之通过传输带带动活动轴进行转动,随之带动锻造件传送链进行工作传输,随之对锻造毛坯进行传输。

10.本实用新型技术方案的进一步改进在于:所述推废边料气缸的中部贯穿设置有推料杆,且推料杆下端的水平线高于下切边模上端的水平线。

11.本实用新型技术方案的进一步改进在于:所述模架的右端设置有支撑架,且支撑架设置有四个,支撑架相互对称分布在模架的下端。

12.采用上述技术方案,该方案中的模架的正面设置有三个开口,方便工作人员在工作的时候对内部传输的情况进行查看,使用较为方便。

13.本实用新型技术方案的进一步改进在于:所述废边出料槽的右端与设置的下切边模左端的夹角设置为65

°

至70

°

。

14.本实用新型技术方案的进一步改进在于:所述下切边模的上端设置有螺纹孔,所述上切边模的外侧贯穿设置有螺栓,且螺栓与设置的螺纹孔在同一纵线上。

15.由于采用了上述技术方案,本实用新型相对现有技术来说,取得的技术进步是:

16.1、本实用新型提供一种自动出料热锻切边工装,根据上切边模与下切边模的设置,可以对锻造毛坯的位置进行固定,且可以对锻造毛坯的外部废边进行清理,使用较为方便,根据推废边料气缸与推动杆的设置,可以将切掉的废料进行推送到废边出料槽的内部,从而方便自动对废料清理,减少人工手动清理的繁琐,同时降低工作人员的工作强度。

17.2、本实用新型提供一种自动出料热锻切边工装,根据模架的设置,可以对切边的过程起到支撑的效果,同时与锻造件传送链、电机、支撑架和传输带的设置,可以在切边过后自动对锻造毛坯进行运输,避免人工对锻造毛坯取拿的繁琐,极大的降低了工作人员的劳动强度。

附图说明

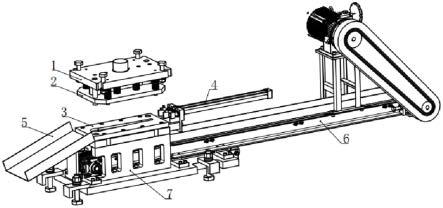

18.图1为本实用新型的整体结构示意图。

19.图中:1、上切边模;2、打料板;3、下切边模;4、推废边料气缸;5、废边出料槽;6、锻造件传送链;7、模架。

具体实施方式

20.下面结合实施例对本实用新型做进一步详细说明:

21.实施例1

22.如图1所示,本实用新型提供了一种自动出料热锻切边工装,包括模架7,模架7的上端设置有下切边模3,下切边模3的右端设置有推废边料气缸4,下切边模3的左端固定连接有废边出料槽5,下切边模3的上端设置有打料板2,打料板2的上端设置有上切边模1,上切边模1与下切边模3的设置,可以对锻造毛坯的位置进行固定,且可以对锻造毛坯的外部废边进行清理,使用较为方便,模架7的右端设置有锻造件传送链6。

23.优选的,锻造件传送链6的左端贯穿延伸至模架7的内部,且锻造件传送链6的上端设置在下切边模3的下端,锻造件传送链6的右端设置有支撑架,且支撑架的上端固定连接有电机,锻造件传送链6的右端设置有活动轴,且活动轴的正面设置有传输带,传输带的上端套接在电机的正面,模架7的设置,可以对切边的过程起到支撑的效果,同时与锻造件传送链6、电机、支撑架和传输带的设置,可以在切边过后自动对锻造毛坯进行运输,避免人工对锻造毛坯取拿的繁琐,极大的降低了工作人员的劳动强度,在电机的正面设置有主动轴,工作人员对电机的控制,使得电机带动主动轴进行转动,随之通过传输带带动活动轴进行转动,随之带动锻造件传送链6进行工作传输,随之对锻造毛坯进行传输。

24.实施例2

25.如图1所示,在实施例1的基础上,本实用新型提供一种技术方案:优选的,推废边料气缸4的中部贯穿设置有推料杆,且推料杆下端的水平线高于下切边模3上端的水平线,推废边料气缸4与推动杆的设置,可以将切掉的废料进行推送到废边出料槽5的内部,从而

方便自动对废料清理,减少人工手动清理的繁琐,同时降低工作人员的工作强度,模架7的右端设置有支撑架,且支撑架设置有四个,支撑架相互对称分布在模架7的下端,模架7的正面设置有三个开口,方便工作人员在工作的时候对内部传输的情况进行查看,使用较为方便,废边出料槽5的右端与设置的下切边模3左端的夹角设置为65

°

至70

°

,可以根据实际的情况来确定废边出料槽5倾斜的角度,便于对废料的处理,下切边模3的上端设置有螺纹孔,上切边模1的外侧贯穿设置有螺栓,且螺栓与设置的螺纹孔在同一纵线上。

26.下面具体说一下该自动出料热锻切边工装的工作原理。

27.如图1所示,首先工作人员将锻造毛坯摆放到下切边模3的上端,随后利用设置的上切边模1与打料板2对锻造毛坯的外边废料进行切除,随后利用推废边料气缸4与推动杆将废料推送到废边出料槽5的内部,从而方便将废料进行收集,同时在切边后,锻造毛坯掉落到锻造件传送链6的上端,利用电机与传输带和活动轴的设置,可以带动锻造件传送链6对锻造毛坯进行传输,从而可以对锻造毛坯进行自动的运输,减少工作人员手动搬运的繁琐,同时降低工作人员的劳动强度。

28.上文一般性的对本实用新型做了详尽的描述,但在本实用新型基础上,可以对之做一些修改或改进,这对于技术领域的一般技术人员是显而易见的。因此,在不脱离本实用新型思想精神的修改或改进,均在本实用新型的保护范围之内。

技术特征:

1.一种自动出料热锻切边工装,包括模架(7),其特征在于:所述模架(7)的上端设置有下切边模(3),所述下切边模(3)的右端设置有推废边料气缸(4),所述下切边模(3)的左端固定连接有废边出料槽(5),所述下切边模(3)的上端设置有打料板(2),所述打料板(2)的上端设置有上切边模(1),所述模架(7)的右端设置有锻造件传送链(6)。2.根据权利要求1所述的一种自动出料热锻切边工装,其特征在于:所述锻造件传送链(6)的左端贯穿延伸至模架(7)的内部,且锻造件传送链(6)的上端设置在下切边模(3)的下端,所述锻造件传送链(6)的右端设置有支撑架,且支撑架的上端固定连接有电机,所述锻造件传送链(6)的右端设置有活动轴,且活动轴的正面设置有传输带,传输带的上端套接在电机的正面。3.根据权利要求2所述的一种自动出料热锻切边工装,其特征在于:所述推废边料气缸(4)的中部贯穿设置有推料杆,且推料杆下端的水平线高于下切边模(3)上端的水平线。4.根据权利要求3所述的一种自动出料热锻切边工装,其特征在于:所述模架(7)的右端设置有支撑架,且支撑架设置有四个,支撑架相互对称分布在模架(7)的下端。5.根据权利要求4所述的一种自动出料热锻切边工装,其特征在于:所述废边出料槽(5)的右端与设置的下切边模(3)左端的夹角设置为60

°

至70

°

。6.根据权利要求5所述的一种自动出料热锻切边工装,其特征在于:所述下切边模(3)的上端设置有螺纹孔,所述上切边模(1)的外侧贯穿设置有螺栓,且螺栓与设置的螺纹孔在同一纵线上。

技术总结

本实用新型公开了一种自动出料热锻切边工装,涉及锻造加工技术领域,包括模架,所述模架的上端设置有下切边模,所述下切边模的右端设置有推废边料气缸,所述下切边模的左端固定连接有废边出料槽,所述下切边模的上端设置有打料板,所述打料板的上端设置有上切边模,所述模架的右端设置有锻造件传送链。本实用新型通过上切边模与下切边模的设置,可以对锻造毛坯的位置进行固定,且可以对锻造毛坯的外部废边进行清理,使用较为方便,根据推废边料气缸与推动杆的设置,可以将切掉的废料进行推送到废边出料槽的内部,从而方便自动对废料清理,减少人工手动清理的繁琐,同时降低工作人员的工作强度。工作强度。工作强度。

技术研发人员:范勤德 王道强

受保护的技术使用者:青岛勤德索具有限公司

技术研发日:2022.03.21

技术公布日:2022/7/7

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1