一种双主轴双刀库立式加工中心专机的制作方法

1.本实用新型涉及一种立式加工中心专机,具体讲是一种双主轴双刀库立式加工中心专机。

背景技术:

2.对具有对称结构的大型零件和小型成对零件加工,比如新能源汽车铝副车架、汽车转向节等,需要使用大型机器单主轴加工,效率低下,大型机器价格成本提高,经济效益降低。

技术实现要素:

3.鉴于上述现有技术的缺陷,本实用新型的目的在于:提供一种双主轴双刀库立式加工中心专机。

4.本实用新型的技术解决方案是:一种双主轴双刀库立式加工中心专机,包括底座,所述底座的后端固定有立柱,立柱上端左右两侧分别安装有可上下、左右移动的左主轴箱和右主轴箱,左主轴箱和右主轴箱的下端分别安装有左主轴和右主轴,立柱上端左右两侧还安装有左刀库和右刀库,左刀库位于左主轴箱左侧,右刀库位于右主轴箱右侧,底座的顶部安装有可前后移动的工作台,工作台的上端左右两侧分别安装有转台尾座和伺服转台,转台尾座和伺服转台之间固定有一放置台,放置台位于左主轴和右主轴的下方。

5.进一步地,所述立柱的上端固定有左右延伸的x轴滑轨,x轴滑轨滑动连接有位于立柱前上端的左滑台和右滑台,左主轴箱安装在左滑台前端,右主轴箱安装在右滑台前端。

6.进一步地,所述立柱上端安装有左右延伸的左x轴丝杆组件和右x轴丝杆组件,左x轴丝杆组件连接左滑台,右x轴丝杆组件连接右滑台,左x轴丝杆组件和右x轴丝杆组件的端部分别连接有左x轴驱动电机和右x轴驱动电机。

7.进一步地,所述左滑台上安装有上下延伸的左z轴丝杆组件,左主轴箱的后端固定有左z轴滑轨,左滑台前端固定有与左z轴滑轨上下滑动配合的左z轴滑块,左z轴丝杆组件连接左主轴箱;

8.右滑台上安装有上下延伸的右z轴丝杆组件,右主轴箱的后端固定有右z轴滑轨,右滑台前端固定有与右z轴滑轨上下滑动配合的右z轴滑块,右z轴丝杆组件连接右主轴箱。

9.进一步地,所述底座的顶部安装有前后延伸的y轴滑轨,工作台下端与y轴滑轨前后滑动配合,底座的顶部安装有用于连接工作台的y轴丝杆组件。

10.进一步地,所述放置台包括固定在转台尾座右侧的左转台连接板、固定在伺服转台左侧的右转台连接板以及固定在左转台连接板和右转台连接板之间的底板。

11.应用本实用新型所提供的一种双主轴双刀库立式加工中心专机,其有益效果是:

12.一次装夹对称零件,零件左右部分能全部加工完成,减少中间流转工序,节约成本;

13.对具有对称结构的汽车部件能成对加工,方便实现生产线加工管理;

14.对大型零件加工能减小机型,降低机器成本,提高效益。

附图说明

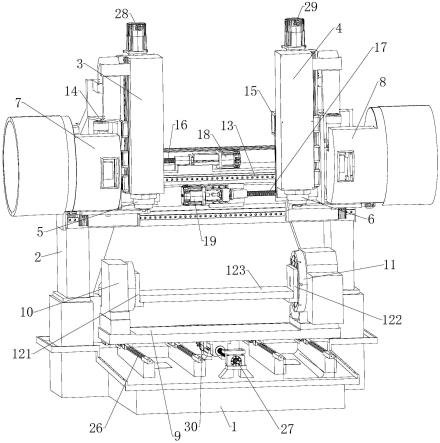

15.图1为本实用新型的一个整体结构示意图;

16.图2为本实用新型的另一个整体结构示意图。

17.图中所示:1—底座,2—立柱,3—左主轴箱,4—右主轴箱,5—左主轴,6—右主轴,7—左刀库,8—右刀库,9—工作台,10—转台尾座,11—伺服转台,12—放置台,121—左转台连接板,122—右转台连接板,123—底板,13—x轴滑轨,14—左滑台,15—右滑台,16—左x轴丝杆组件,17—右x轴丝杆组件,18—左x轴驱动电机,19—右x轴驱动电机,20—左z轴丝杆组件,21—左z轴滑轨,22—左z轴滑块,23—右z轴丝杆组件,24—右z轴滑轨,25—右z轴滑块,26—y轴滑轨,27—y轴丝杆组件,28—左z轴驱动电机,29—右z轴驱动电机,30—y轴驱动电机。

具体实施方式

18.为比较直观、完整地理解本实用新型的技术方案,现就结合本实用新型附图进行非限制性的特征说明如下:

19.如图1和图2所示,一种双主轴双刀库立式加工中心专机,包括底座1,底座1的后端固定有立柱2,立柱2上端左右两侧分别安装有可上下、左右移动的左主轴箱3和右主轴箱4,左主轴箱3和右主轴箱4的下端分别安装有左主轴5和右主轴6,立柱2上端左右两侧还安装有左刀库7和右刀库8,左刀库7位于左主轴箱3左侧,右刀库8位于右主轴箱4右侧,底座1的顶部安装有可前后移动的工作台9,工作台9的上端左右两侧分别安装有转台尾座10和伺服转台11,转台尾座10和伺服转台11之间固定有一放置台12,放置台12位于左主轴5和右主轴6的下方。

20.如图1所示,立柱2的上端固定有左右延伸的x轴滑轨13,x轴滑轨13滑动连接有位于立柱2前上端的左滑台14和右滑台15,左主轴箱3安装在左滑台14前端,右主轴箱4安装在右滑台15前端。立柱2上端安装有左右延伸的左x轴丝杆组件16和右x轴丝杆组件17,左x轴丝杆组件16连接左滑台14,右x轴丝杆组件17连接右滑台15,左x轴丝杆组件16和右x轴丝杆组件17的端部分别连接有左x轴驱动电机18和右x轴驱动电机19。左x轴驱动电机18和右x轴驱动电机19工作时,左x轴丝杆组件16能带动左滑台14左右移动,右x轴丝杆组件17能带动右滑台15左右移动。

21.如图2所示,左滑台14上安装有上下延伸的左z轴丝杆组件20,左主轴箱3的后端固定有左z轴滑轨21,左滑台14前端固定有与左z轴滑轨21上下滑动配合的左z轴滑块22,左z轴丝杆组件20连接左主轴箱3;右滑台15上安装有上下延伸的右z轴丝杆组件23,右主轴箱4的后端固定有右z轴滑轨24,右滑台15前端固定有与右z轴滑轨24上下滑动配合的右z轴滑块25,右z轴丝杆组件23连接右主轴箱4。左z轴丝杆组件20和右z轴丝杆组件23的上端分别连接有左z轴驱动电机28和右z轴驱动电机29。左z轴驱动电机28工作时,左z轴丝杆组件20能带动左主轴箱3左右移动;右z轴驱动电机29工作时,右z轴丝杆组件23能带动右主轴箱4左右移动。

22.如图1所示,底座1的顶部安装有前后延伸的y轴滑轨26,工作台9下端与y轴滑轨26

前后滑动配合,底座1的顶部安装有用于连接工作台9的y轴丝杆组件27,y轴丝杆组件27的后端连接有y轴驱动电机30。y轴驱动电机30工作时,y轴丝杆组件27能带动工作台9前后移动。

23.如图1和图2所示,放置台12包括固定在转台尾座10右侧的左转台连接板121、固定在伺服转台11左侧的右转台连接板122以及固定在左转台连接板121和右转台连接板122之间的底板123。对称结构的大型零件或小型成对零件固定在放置台12上。

24.本实用新型所提供的一种双主轴双刀库立式加工中心专机,一次装夹对称零件,零件左右部分能全部加工完成,减少中间流转工序,节约成本;对具有对称结构的汽车部件能成对加工,方便实现生产线加工管理;对大型零件加工能减小机型,降低机器成本,提高效益。

25.当然,以上仅为本实用新型的较佳实施例而已,非因此即局限本实用新型的专利范围,凡运用本实用新型说明书及图式内容所为之简易修饰及等效结构变化,均应同理包含于本实用新型的专利保护范围之内。

技术特征:

1.一种双主轴双刀库立式加工中心专机,包括底座,其特征在于:所述底座的后端固定有立柱,立柱上端左右两侧分别安装有可上下、左右移动的左主轴箱和右主轴箱,左主轴箱和右主轴箱的下端分别安装有左主轴和右主轴,立柱上端左右两侧还安装有左刀库和右刀库,左刀库位于左主轴箱左侧,右刀库位于右主轴箱右侧,底座的顶部安装有可前后移动的工作台,工作台的上端左右两侧分别安装有转台尾座和伺服转台,转台尾座和伺服转台之间固定有一放置台,放置台位于左主轴和右主轴的下方。2.根据权利要求1所述的一种双主轴双刀库立式加工中心专机,其特征在于:所述立柱的上端固定有左右延伸的x轴滑轨,x轴滑轨滑动连接有位于立柱前上端的左滑台和右滑台,左主轴箱安装在左滑台前端,右主轴箱安装在右滑台前端。3.根据权利要求2所述的一种双主轴双刀库立式加工中心专机,其特征在于:所述立柱上端安装有左右延伸的左x轴丝杆组件和右x轴丝杆组件,左x轴丝杆组件连接左滑台,右x轴丝杆组件连接右滑台,左x轴丝杆组件和右x轴丝杆组件的端部分别连接有左x轴驱动电机和右x轴驱动电机。4.根据权利要求2所述的一种双主轴双刀库立式加工中心专机,其特征在于:所述左滑台上安装有上下延伸的左z轴丝杆组件,左主轴箱的后端固定有左z轴滑轨,左滑台前端固定有与左z轴滑轨上下滑动配合的左z轴滑块,左z轴丝杆组件连接左主轴箱;右滑台上安装有上下延伸的右z轴丝杆组件,右主轴箱的后端固定有右z轴滑轨,右滑台前端固定有与右z轴滑轨上下滑动配合的右z轴滑块,右z轴丝杆组件连接右主轴箱。5.根据权利要求1所述的一种双主轴双刀库立式加工中心专机,其特征在于:所述底座的顶部安装有前后延伸的y轴滑轨,工作台下端与y轴滑轨前后滑动配合,底座的顶部安装有用于连接工作台的y轴丝杆组件。6.根据权利要求1所述的一种双主轴双刀库立式加工中心专机,其特征在于:所述放置台包括固定在转台尾座右侧的左转台连接板、固定在伺服转台左侧的右转台连接板以及固定在左转台连接板和右转台连接板之间的底板。

技术总结

本实用新型公开了一种双主轴双刀库立式加工中心专机,包括底座,底座后端固定有立柱,立柱上端左右两侧分别安装有可上下、左右移动的左主轴箱和右主轴箱,左主轴箱和右主轴箱的下端分别安装有左主轴和右主轴,立柱上端左右两侧还安装有左刀库和右刀库,底座的顶部安装有可前后移动的工作台,工作台的上端左右两侧分别安装有转台尾座和伺服转台,转台尾座和伺服转台之间固定有一放置台,放置台位于左主轴和右主轴的下方。本实用新型一次装夹对称零件,零件左右部分能全部加工完成,减少中间流转工序,节约成本;对具有对称结构的汽车部件能成对加工,方便实现生产线加工管理;对大型零件加工能减小机型,降低机器成本,提高效益。提高效益。提高效益。

技术研发人员:聂国辉

受保护的技术使用者:宁波巨辉数控科技有限公司

技术研发日:2022.05.09

技术公布日:2022/8/26

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1