具有高扩孔率的热轧钢板及其制造方法与流程

具有高扩孔率的热轧钢板及其制造方法

1.本发明涉及热轧钢板,所述热轧钢板的屈服强度为780mpa至1000mpa,拉伸强度为950mpa至1150mpa,优选地为980mpa至1150mpa,以及扩孔率高于45%,其可以用于制造车辆的结构部件。

2.减轻车辆重量以减少co2排放是汽车行业的主要挑战。该减轻重量必须与安全要求结合。炼钢工业不断开发新的高强度钢以满足这些要求。随着高强度钢在汽车应用中的使用的增加,对具有增大的强度和改善的扩孔性能两者的钢的需求不断增长。因此,已经提出了几种提供各种强度等级的钢的族。

3.公开ep1138796描述了具有高于1000mpa的拉伸强度的可用于车辆部件的热轧钢板。这种热轧钢板的制造强制性地需要昂贵的合金元素,例如:钼,钼由于其硬化作用,而能够获得完全的贝氏体组织和高的机械特性;以及钒,钒使得可以获得精细的氮化物和碳化物以及高水平的拉伸机械特性。

4.在公开wo2018108653中,生产出热轧平坦钢板,其具有800mpa至1500mpa的拉伸强度、大于700mpa的屈服强度、7%至25%的伸长率和大于20%的扩孔值。通过所谓的淬火和配分工艺的方式来生产该马氏体热轧钢板,其中,首先在其中马氏体转变不完全的范围内使钢板冷却。之后,在其中碳被配分(即从马氏体扩散并富集奥氏体)以使其稳定的温度范围内对钢板进行再加热。然后将钢板冷却至室温。因此,最终的钢板包含配分马氏体、新鲜马氏体和残余奥氏体。然而,实施这种方法需要特定的设备和生产线。

5.公开wo2012130434描述了热处理,所述热处理在具有双相或马氏体显微组织的涂覆板的宽度上可变,从而获得在金属带的宽度上具有定制机械特性的金属板。然而,该方法需要特定的且专用的生产设备。此外,局部热处理可能产生残余应力和平坦度问题。

6.本发明的一个目的是提供高强度热轧钢板,而无需大量昂贵元素的添加。

7.本发明的另一个目的是在不增加制造成本的情况下通过使用常规生产线来制造热轧钢板。

8.因此,本发明旨在提供平坦的热轧高强度钢,其屈服强度为780mpa至1000mpa,拉伸强度ts为950mpa至1150mpa,优选地为980mpa至1150mpa,总延伸率高于8%,以及膨胀率her高于45%。

9.发明的另一个目的是提供具有高的裂纹萌生及扩展抗力的钢板,因此使得可以防止由该钢板制造的部件的任何脆性断裂。为此,本发明旨在提供在20℃下具有高于50j/cm2的夏比v断裂能量的平坦的热轧钢板。

10.本发明涉及热轧钢板,按重量%计,其具有包含以下的化学组成:0.15%≤c≤0.20%,0.50%≤mn≤2.00%,0.25%≤si≤1.25%,0.10%≤al≤1.00%,其中1.00≤(al+si)≤2.00,0.001%≤cr≤0.250%,p≤0.02%,s≤0.005%,n≤0.008%,以及任选地以下中的一种或更多种元素:0.005%≤mo≤0.250%,0.005%≤v≤0.250%,0.0001%≤ca≤0.0030%和0.001%≤ti≤0.025%,剩余部分为铁和不可避免的杂质,以及其中显微组织包含表面分数的总和大于5%且严格地低于20%的铁素体和贝氏体,剩余部分由回火马氏体构成。

11.在一个优选实施方案中,硅含量为0.40%至0.90%。

12.在另一个优选实施方案中,铝含量为0.30%至0.90%。

13.在另一个优选实施方案中,铝含量和硅含量的总和为1.20%至2.00%。

14.本发明的热轧钢板的屈服强度ys为780mpa至1000mpa,以及拉伸强度ts为950mpa至1150mpa,优选地为980mpa至1150mpa。

15.根据本发明,钢的总延伸率高于8%。

16.根据本发明,钢的扩孔值高于45%。

17.根据本发明,钢在20℃下的夏比v能量高于50j/cm2。

18.本发明的钢的厚度为1.8mm至4.5mm,优选地为1.8mm至3.5mm。

19.根据本发明,热轧钢板包括在表面处的具有小于所述热轧钢板的厚度的5%的厚度的铁素体层。

20.根据本发明,热轧钢板涂覆有锌或基于锌的合金。

21.在第一实施方案中,基于锌的涂层包含0.01重量%至8.0重量%的al、任选地0.2重量%至8.0重量%的mg,剩余部分为zn。

22.在第二实施方案中,基于锌的涂层包含0.15重量%至0.40重量%的al,剩余部分为zn。

23.本发明提供了用于生产热轧钢板的方法,其包括以下和顺序的步骤:

24.‑

提供具有上述组成的钢半成品,然后

25.‑

以875℃至950℃的终轧温度对所述钢半成品进行热轧,从而获得钢板,然后

26.‑

使所述钢板以高于50℃/秒的冷却速率v

r1

冷却,从而获得冷却的钢板,然后

27.‑

在低于160℃且低于mf的温度t

卷取

下进行卷取,从而获得卷取的钢板,然后

28.‑

对所述卷取的板进行热处理至热处理温度θ

a

达持续时间t

a

,θ

a

和t

a

为使得p

a

=θ

a

(22+log

10

t

a

)为15400至17500,θ

a

以k表示,t

a

以小时表示。

29.在本发明的第一实施方案中,通过在惰性气氛或hnx气氛中在400℃至475℃的热处理温度θ

a

下的分批处理来进行制造方法的热处理步骤,在所述热处理温度下的持续时间t

a

为10小时至25小时。

30.在本发明的第二实施方案中,所述热处理步骤在连续退火线上进行至500℃至600℃的热处理温度θ

a

,在所述热处理温度下的持续时间t

a

为40秒至100秒,优选地50秒至100秒。

31.在本发明的一个优选实施方案中,p

a

参数在15500至17000的范围内。

32.制造方法还包括在所述卷取步骤之后且在热处理之前的酸洗步骤。

33.制造方法还包括在所述热处理之后的酸洗步骤。

34.在本发明的第一冷却方案的实施方案中,通过水冷却以高于75℃/秒的冷却速率v

r1

来进行冷却。

35.在第二冷却方案中,进行冷却速率v

r1

下的冷却,直到达到500℃至550℃的中间温度t

i

,然后从t

i

开始,

36.‑

进一步进行空气冷却达1秒至5秒的持续时间t2,然后

37.‑

使板以高于40℃/秒的冷却速率v

r2

冷却。

38.在本发明的一个优选实施方案中,进行所述空气冷却达2秒至3秒的持续时间t2。

39.根据本发明的钢板可以用于制造车辆的结构部件。

40.现在将参照附图更详细地描述本发明,但不引入限制:

41.‑

图1示出了对于根据本发明的钢组成而言,作为热处理参数p

a

=θ

a

(22+log

10

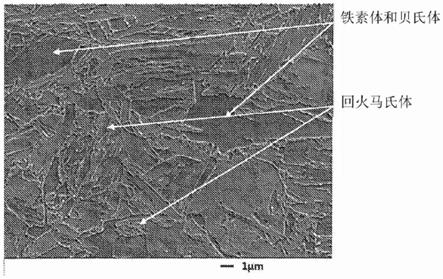

t

a

)的函数的扩孔率her的变化。

42.‑

图2示出了对于根据本发明的钢组成而言,作为参数p

a

的函数的拉伸强度的变化。

43.‑

图3示出了根据本发明的热轧钢板的显微组织的实例。

44.‑

图4示出了不与本发明对应的热轧钢板的显微组织的实例。

45.‑

图5示出了根据本发明的实施方案的显微组织,其中钢板在其表面上包含铁素体层。

46.在本发明的以下描述中,钢板的屈服应力ys、拉伸强度ts和总延伸率参照标准jis z2241。扩孔率her参照标准iso 16630:2009。

47.为了达到期望的显微组织和机械特征,化学组成和工艺参数是非常重要的。以重量百分比表示的钢组成如下:

48.‑

0.15%≤c≤0.20%:如果碳含量小于0.15%,则不可以达到950mpa的拉伸强度。如果碳含量高于0.20%,则屈服强度和拉伸强度可以分别超过1000mpa和1150mpa,并且总延伸率可以低于8%。

49.‑

0.50%≤mn≤2.00%:当锰含量低于0.50%时,钢的可淬火性降低,铁素体表面分数和贝氏体表面分数的总和不可以严格地低于20%,因此拉伸强度可以低于950mpa。如果锰含量大于2.00%,则中心偏析的风险增加,从而损害屈服强度、拉伸强度和扩孔值。

50.‑

0.25%≤si≤1.25%:硅是用于在液体阶段中脱氧和用于实现溶液硬化的元素。如果si含量小于0.25%,则钢的可淬火性降低。然而,如果si超过1.25%,则碳化物形成的动力学降低。因此,铁素体含量可以高于20%,并且拉伸强度可以低于950mpa。在一个优选实施方案中,硅含量为0.40%至0.90%。

51.‑

0.10%≤al≤1.00%:铝添加有助于在液体阶段中的有效的脱氧并且有利于铁素体的稳定化。如果铝含量低于0.10%,则热轧板的铁素体表面分数和贝氏体表面分数的总和可以低于5%,因此,板的总延伸率可以低于8%。超过1.00%,冷却时会形成过多的铁素体,因此不可以达到本发明中要求的屈服强度水平和拉伸强度水平。在一个优选实施方案中,铝含量为0.30%至0.90%。

52.‑

1.00≤al+si≤2.00:当硅含量和铝含量的总和为1.00%至2.00%时,这使得可以得到包含大于5%且小于20%的铁素体和贝氏体的显微组织,因此获得增大的延展性和伸长率。在一个优选实施方案中,硅含量和铝含量的总和为1.20%至2.00%,以促进在钢板的主表面处形成铁素体层。铁素体层使得可以获得在轧制方向上低于1的弯曲半径除以板厚度以及在横向方向上低于1.5的弯曲半径除以板厚度。

53.‑

p≤0.02%:如果磷含量超过0.02%,则可以在晶界处发生偏析,钢板的伸长率可以降低。

54.此外,当卷取的钢板经受进一步的热处理时,在这样的高含量下,磷可以导致回火脆化。优选地,磷含量高于0.0005%,原因是在炼钢厂中获得较低水平的磷含量是昂贵的,而关于机械特性没有对应的显著益处。

55.‑

s≤0.005%:将硫含量限制在0.005%,以减少形成对板延展性有害的硫化物。优选地,硫含量高于0.0005%,原因是在炼钢期间达到较低水平是非常昂贵的,而关于机械特性没有对应的显著益处。

56.‑

n≤0.008%:如果氮含量超过0.008%,则某些元素可能在氮化物或碳氮化物的形式下以液体状态或者以固体状态析出。由于粗大的析出物会降低热轧钢板的延展性,因此必须避免粗大的析出物。优选地,氮含量高于0.001%。然而,将氮降低至小于0.001%的含量是昂贵的,并且不会带来机械特性的显著改善。

57.‑

0.001%≤cr≤0.250%:铬改善了可淬火性。如果cr含量小于0.001%,则无法获得可淬火性。如果cr超过0.250%,则宏观偏析和微观偏析的风险增加,因此拉伸强度可能低于950mpa。

58.‑

0.005%≤mo≤0.250%:钼可以被添加作为任选元素以增加可淬火性,即,使得可以在冷却时更容易地获得马氏体的形成。低于0.005%,则无法达到这样的有效效果。然而,由于钼是昂贵的元素,因此其含量限制为0.250%,使得钢板的制造是成本有效的。

59.‑

0.005%≤v≤0.250%:钒作为任选元素,使得可以在分批热处理之后获得具有高韧性的钢板。然而,添加超过0.250%不是成本有效的。

60.‑

0.0001%≤ca≤0.0030%:钙也可以被添加作为任选元素。在液体阶段的ca添加使得可以产生细的氧化物或氧硫化物。这些颗粒充当成核剂,用于随后的钛氮化物/碳氮化物的精细析出。碳氮化物尺寸的减小使得可以实现改善的扩孔能力。

61.‑

0.001%≤ti≤0.025%:钛也可以被添加作为任选元素,当钛高于0.025%时,其容易以粗大的钛氮化物的形式在液相中析出,这降低了板的延展性。然而,将钛降低到低于0.001%的水平在工业阶段是困难的,而没有为机械特性带来补充作用。

62.组成的剩余部分是铁和冶炼产生的不可避免的杂质。

63.现在将详细地描述根据本发明的热轧钢板的显微组织。

64.根据本发明,铁素体和贝氏体的总和大于5%并且严格地低于20%。如果其总和不严格地低于20%,则屈服强度和拉伸强度降低并且不可以分别达到780mpa和950mpa的最小值。此外,扩孔率将是低的。铁素体和贝氏体低于5%,钢板的延展性降低。

65.显微组织的剩余部分由回火马氏体构成。在本发明的框架内,回火马氏体定义为包含析出的渗碳体的回收马氏体,该渗碳体可以在最高回火温度下聚结。其特征对应于所谓的马氏体回火的阶段3,其描述在以下出版物中给出:a.constant,g.henry,j.c.charbonnier:“principes de bases des traitements thermiques,thermom

é

caniques et thermochimiques des aciers”,pyc版,1992,第190至191页。

66.根据本发明,通过热轧过程制造钢板。这使得可以获得具有两个平行且相对的主表面的钢板,该钢板也具有可以被命名为第二表面的边缘。根据本发明的一个实施方案,热轧钢板在其主表面处包括铁素体层,该铁素体层具有小于所述热轧钢板的厚度的5%的厚度。

67.现在将描述用于制造热轧板的方法。

68.能够进一步热轧的半成品具有上述钢组成。该半成品可以是通过连铸获得的铸锭或板坯的形式,其厚度通常为约200mm。可选地,该半成品也可以处于具有几十毫米的厚度的薄板坯的形式,或者可以是通过在反向旋转的辊之间直接铸造而获得的板。将半成品加

热至高于1150℃的温度,从而使得可以易于热轧,其中最终热轧温度为875℃至950℃。在低于875℃的温度下进行热轧促进奥氏体,然后在冷却过程期间过度形成铁素体,这降低了可成形性。如果热轧温度超过950℃,则产生结垢的趋势增加,因此产品的表面品质差。

69.然后,使热轧产品以至少50℃/秒的冷却速率v

r1

冷却以避免铁素体的形成,直到小于160℃并且也小于mf的卷取温度,mf表示奥氏体变为马氏体的转变末端温度。根据malcom blair和thomas l stevens的出版物“steel castings handbook

‑

第6版”,马氏体结束温度mf比马氏体起始温度ms低245℃,这可以由andrews推导的在journal of the iron and steel institute,203,721

‑

727,1965上发表的公式来进行计算:

70.ms(℃)=785

‑

453%c

‑

16.9%ni

‑

15%cr

‑

9.5%mo+217(%c)2‑

71.5%cx%mn

‑

67.6%cx%cr

71.在一个优选实施方案中,将热轧产品在小于160℃且小于(mf

‑

10℃)的温度下卷取。以这种方式,沿着所有钢带获得了高的显微组织均匀性。

72.在冷却方案的一个实施方案中,通过以高于75℃/秒的冷却速率v

r1

进行水冷却的单步冷却来进行所述冷却步骤,以获得包含铁素体和贝氏体的马氏体显微组织基体,在表面区域中,铁素体和贝氏体的总和大于5%且严格地低于20%。

73.在冷却方案的另一个实施方案中,通过多步冷却来进行所述冷却步骤,其中第一冷却步骤处于所述冷却速率v

r1

以达到500℃至550℃的中间温度t

i

。然后,立即进行空气冷却达1秒至5秒,优选地2秒至3秒的持续时间t2,然后以高于40℃/秒的冷却速率进行最终冷却步骤。多步冷却使得可以实现部分铁素体或贝氏体转变,因此在马氏体基体内获得5%至20%的铁素体加贝氏体。

74.无论哪种冷却方案,在卷取之后,随后以温度θ

a

对热轧钢进行热处理达持续时间t

a

,t

a

表示在温度θ

a

下的持续时间,θ

a

和t

a

使得热处理参数:p

a

=θ

a

(22+log

10

t

a

)为15400至17500。因此,p

a

考虑了温度和持续时间的综合热影响。

75.根据现有技术,已知在高的参数p

a

的值下,诸如扩孔值和总延伸率的一些机械特性得以改善。相反,当参数p

a

增大时,屈服强度值和拉伸强度值降低。对于马氏体钢,公开wo2012130434公开了当p

a

为13000至15000时,机械特性是最佳的。特别地,扩孔值随着p

a

而连续增大。如图1中所示,以令人惊讶的方式,本发明证明了扩孔值在p

a

的特定值(约16000)之上以显著比例降低。因此,如由图1和图2所示,当p

a

值为15400至17500,特别地15500至17000时,本发明可以获得期望的机械特性。

76.根据本发明,可以以不连续(间歇)或连续的方式进行热处理步骤。

77.在本发明的第一实施方案中,通过在400℃至475℃的热处理温度θ

a

下,在具有惰性气氛或hnx气氛的炉中对热轧板进行分批卷取处理来进行制造方法的热处理步骤,在所述热处理温度下的持续时间t

a

为10小时至25小时,从而获得使良好的可成形性和拉伸特性组合的回火马氏体基体。

78.在本发明的第二实施方案中,所述热处理步骤在连续退火线上进行至500℃至600℃的热处理温度θ

a

,在所述热处理温度下的持续时间t

a

为40秒至100秒,优选地50秒至100秒,从而获得使良好的可成形性和拉伸特性组合的回火马氏体基体。

79.可以在卷取之后添加第一酸洗步骤,然后在热处理之后添加第二酸洗步骤,以去除表面氧化物。

80.根据现有技术,已知随后回火并缓慢冷却的马氏体钢可能显示出低韧性。在本发明中,已经限定了钢组成和热处理条件,从而在最终的热轧钢板上获得在20℃下至少50j/cm2的夏比v能量。因此,所获得的钢板没有回火脆化。

81.热轧钢板的厚度通常为1.8mm至4.5mm,优选地1.8mm至3.5mm。

82.现在将通过以下实施例来说明本发明,这些实施例决不是限制性的。

83.实施例1

84.厚度为28mm至40mm的铸件形式的半成品具有表1中详述的组成。对于不同的组成,钙含量为0.002重量%,组成的剩余部分是铁和冶炼产生的杂质。按照:mf=ms

‑

245℃由马氏体起始温度的值计算马氏体结束温度。将这些半成品在高于1150℃的温度下加热,并进一步热轧为1.8mm至4.5mm的厚度。表2详细列出了已经应用的制造条件。试验1至15对应于上面描述的第一冷却方案的实施方案,试验16至18对应于上面描述的第二冷却方案条件。在卷取之后以及热处理之后进行酸洗步骤。在试验4和9中,对热轧钢板镀锌(gi)。

[0085][0086]

表1.钢组成(重量%)和马氏体转变温度。

[0087]

下划线值:不对应于本发明

[0088][0089]

表2.下划线值:不对应于本发明

[0090]

在用nital蚀刻的抛光试样上测定热处理的钢板的显微组织,并且用光学显微镜和扫描电子显微镜进行观察。通过图像分析结合量化来测量显微组织的不同组分的表面分数。此外,评估了铁素体层在钢板的主表面处的最终存在。表3中记录了组分的比例和最终铁素体层的厚度。表4收集了最终热处理钢板的机械特性。已经根据标准jis z2241确定了屈服应力ys、极限拉伸强度ts和总延伸率。已经根据iso 16630:2009确定了扩孔率。

[0091]

已经在20℃下对亚厚度尺寸的样品测量了夏比v能量,将测得的断裂能量除以测试样品的v缺口下的韧带面积(ligament area)。

[0092]

扩孔方法包括在冲压之前测量孔的初始直径di(标称:10mm),然后在冲压之后测量孔的最终直径df,确定何时在孔的边缘上沿板的厚度方向观察到贯穿裂纹。根据以下公式确定扩孔能力ac%:ac=100*(df

‑

di)/di。因此,使用ac来量化板在切孔口的水平处承受冲压的能力。

[0093][0094]

表3:热处理最终钢板的显微组织特征

[0095]

下划线值:不对应于本发明

[0096]

n

‑

a:未评估

[0097][0098]

表4:热处理最终钢板的机械特性。

[0099]

下划线值:ts、ys、总延伸率或者her值不足。

[0100]

在试验1至7和16至17中,组成和制造条件对应于本发明。因此,获得了所需的显微组织。图3示出了在试验7中获得的显微组织:包含89%的回火马氏体以及11%的铁素体和贝氏体。结果,获得了高拉伸特性和高扩孔率。由于在20℃下的夏比能量远高于50j/cm2,因此板的韧性高。

[0101]

在试验1至3、6至7、16至17中,在钢板的主表面上存在铁素体层,因此使得可以实现更高的弯曲特性。特别地,对于试验7,弯曲半径除以板厚度在轧制方向上小于1,在横向方向上小于1.5,这表明优异的弯曲特性。

[0102]

图5a)和b)示出了在试验7中在制造的板中的分别存在于钢板的两个相对的主表面上的铁素体层。

[0103]

试验8至11和18本与发明的制造条件不匹配。结果,热处理的钢板不满足要求的机械特性。

[0104]

实际上,在试验8中,卷取温度高于160℃,并且超过了马氏体末端转变温度。因此,产生了过量的铁素体量,降低了拉伸强度值和扩孔率。

[0105]

在试验9和10中,参数p

a

超过17500,分批热处理温度超过475℃。最终的显微组织中存在80%的回火马氏体,因此拉伸强度不匹配950mpa。

[0106]

在试验11中,最终热轧温度低于875℃。因此,在冷却期间,促进奥氏体并产生过多的铁素体。图4示出了在试验11中获得的显微组织,其包含60%的回火马氏体以及40%的铁素体和贝氏体。因此,屈服强度、拉伸强度和扩孔性不足。

[0107]

在试验18中,冷却方案中的中间持续时间t2高于5秒。因此,产生过量的铁素体和贝氏体,降低了屈服强度、拉伸强度和扩孔值。

[0108]

在试验12至15中,钢组成在本发明的范围之外。因此,最终的钢板不匹配机械特征和显微组织特征。

[0109]

在试验12中,钢组成的碳含量、锰含量和硅含量超过由本发明限定的值。因此,存在不足量的铁素体和贝氏体,且扩孔特性不足。

[0110]

相反,在试验13中,碳含量低于0.15%,因此获得了不足的拉伸强度和扩孔性的值。

[0111]

在试验14中,钢的碳含量、硅含量、铝含量和铬含量不是根据本发明的。特别地,由于低碳含量,因此产生了过量的铁素体和贝氏体,这使得不能获得足够的拉伸应力和扩孔值。

[0112]

最终,在试验15中,锰含量高于2%。因此,获得了不足量的铁素体和贝氏体,且扩孔值未达到45%。

[0113]

因此,根据本发明的钢板可以有利地用于制造车辆的结构部件。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1