具有高热膨胀特性的高强度耐热合金钢及其制造方法与流程

[0001]

本发明属于高强度钢技术领域,尤其是涉及一种具有高热膨胀特性的高强度耐热合金钢及其制造方法。

背景技术:

[0002]

机械制造行业朝着加工制造高效率、高精准度不断发展。机械装备零部件(如数控机床工具系统装夹刀柄、传动轴等)越来越多地使用高强度和超高强度钢材料。相互配套的零部件可以通过热装法实现紧密连接,使得机械装备的结构紧凑、运行安全性和加工精度高。这里,相互配套的零部件分别被称为包容件和被包容件。比如,高速数控机床用热装刀柄(包容件,通常采用高强度钢制造而成),因其对加工刀具(被包容件)夹持精度高和夹持力大、弯曲刚度大、动平衡性能好等优点获得了广泛应用,热装刀柄的使用有助于提高切削加工效率、提升机床主轴和加工刀具的使用寿命。

[0003]

热装法是利用包容件材料与被包容件材料的热膨胀系数之差来实现装配连接的。室温下,包容件的孔径小于被包容件外径。装配过程时,对包容件进行加热,包容件夹持孔径因热膨胀变大,被包容件因而可以顺利放置于包容件孔径中,包容件冷却后收缩并与被包容件挤压连接在一起。因而,包容件通常在具有高强度的同时,还需要具有良好的热膨胀特性(即高热膨胀系数)。拆卸时,将包容件和被包容件同时加热,因包容件材料的热膨胀系数高于被包容件材料,高温下包容件孔径大于被包容件外径,被包容件可以轻松取出。对于需要反复装卸的零部件,包容件材料还需要具有良好的高温抗氧化性和热稳定性(即材料的强度不随包容件多次循环加热而发生明显衰减),以保持零部件热装配精度。

[0004]

目前机械装备中用做热装配包容件的材料多为热作模具钢(如4cr5mosiv1)和普通高强耐热不锈钢。上述材料的热膨胀系数通常较低、高温抗氧化性和(或)热稳定性不佳,这会导致包容件在热装配时因装配温度过高而容易发生塑性变形和材料表面氧化,并且经多次装卸后材料强度衰减显著,从而降低机械装备的装配精度、运行安全性和加工精度。因此,迫切需要开发具有高膨胀性能、高温抗氧化性和热稳定性的高强度钢材料,用于制造机械装备中热装配包容件。

技术实现要素:

[0005]

本发明的目的就是为了克服上述现有技术存在的缺陷而提供一种具有高热膨胀特性的高强度耐热合金钢及其制造方法。

[0006]

本发明的目的可以通过以下技术方案来实现:

[0007]

本发明第一方面提供一种具有高热膨胀特性的高强度耐热合金钢。

[0008]

为获得高线膨胀系数,合金钢基体组织需要是单一奥氏体组织。本发明中,添加c、n、ni、mn、cu奥氏体形成元素及控制cr、mo、si等铁素体形成元素的含量,使合金钢基体具有单一奥氏体组织。

[0009]

为获得高强度和良好热稳定性,合金钢的基体中需要较为均匀地弥散分布着细小

第二相硬质颗粒,并且上述第二相硬质颗粒在合金钢置于700℃环境下保温24h过程中不发生显著粗化。在钢中添加适量的nb、v、cr等碳化物、氮化物和(或)碳氮化物形成元素,通过固溶和时效处理,使部分c和n与nb、v、cr结合,在奥氏体基体中形成mx型碳化物、氮化物和(或)碳氮化物(具有面心立方晶体结构)、cr

23

c6、z相(nb、v、cr的氮化物,具有四方晶体结构)等析出相,从而提高钢的强度。细小尺度的mx相和z相具有良好的热稳定性,可以提高合金钢的高温强度和热稳定性。另外,c、n和mo元素具有很好的固溶强化效果,能明显提高钢的强度。

[0010]

为使合金钢具有良好的高温抗氧化性,合金化元素包含si和cr元素。通过在钢的表面形成致密的cr2o3、sio2或复合氧化层,降低钢在高温下的氧化速度。

[0011]

为使合金钢具有适当的耐腐蚀性能,需添加适量的cr、ni、cu、mo元素。

[0012]

具体地,一种具有高热膨胀特性的高强度耐热合金钢,其化学成分质量百分比为:0.35%≤c≤1.0%,5.0%≤mn≤10.0%,si≤3.0%,7.0%≤cr≤15.0%,2.0%≤ni≤10.0%,0.5%≤mo≤4.0%,0.5%≤cu≤4.0%,0.5%≤v≤2.0%,nb≤1.0%,0.03%≤n≤0.5%,p≤0.02%,s≤0.10%,其余为fe和不可避免的杂质元素;其中,nb和v元素质量百分比还需满足如下关系:0.65%≤0.7nb+v≤2.5%。

[0013]

优选地,所述高强度耐热合金钢的化学成分中c、cr、v、nb、n、mo、cu元素的质量百分比为:0.40%≤c≤0.65%,9.0%≤cr≤11.0%,1.5%≤mo≤2.5%,1.5%≤cu≤3.0%,0.8%≤v≤1.2%,nb≤0.5%,0.08%≤n≤0.36%。

[0014]

进一步地,所述高强度耐热合金钢的显微组织为单一奥氏体组织和弥散分布在奥氏体基体中的第二相硬质颗粒;

[0015]

所述第二相硬质颗粒主要为c、n元素与v、nb、cr元素之间形成的mx型碳化物、氮化物、碳氮化物,z相和cr

23

c6。

[0016]

进一步地,所述具有高热膨胀特性的高强度耐热合金钢的物理和力学性能满足:所述高强度耐热合金钢的线膨胀系数α

m(25,400)

≥16.5

×

10-6

/℃、室温硬度≥38hrc、700℃下保温24h后室温硬度≥35hrc。

[0017]

在本发明的具有高热膨胀特性的高强度耐热合金钢的成分设计中,各成分的作用如下。

[0018]

c:c是强奥氏体稳定化元素。c可以通过固溶强化显著提高钢的强度。另外,c与nb、v、cr元素相结合在钢的基体中形成细小弥散分布的第二相颗粒,主要为碳化物和(或)碳氮化物(mx型)以及cr

23

c6碳化物,通过析出强化方式来提高合金钢的强度。当c含量低于0.35%时,钢中析出第二相颗粒的体积分数较少,这使得钢种的室温硬度往往小于38hrc,钢种的热稳定性较差;并且,合金钢的基体组织中易出现铁素体相。当c含量过高,会降低合金钢的加工性能和耐腐蚀性能。因此,本发明控制碳含量为0.35%~1.0%,优选碳含量为0.40%~0.65%。

[0019]

si:si在本发明中是提高合金钢高温抗氧化性的重要元素。一方面,si的加入可以促进表面cr2o3的形成,另一方面,sio2氧化层降低了铁原子和氧原子的扩散速度,减缓了钢的氧化过程,从而提高钢的抗氧化性。si也起到固溶强化的作用。但是,当si含量过高时,合金钢的塑性和焊接性能均会降低;并且过量的si对提升合金钢的热膨胀系数无益。因此,本发明控制si含量不大于3.0%。

[0020]

mn:mn是奥氏体稳定化元素,能够部分替代贵重金属ni,以保证合金钢的单一奥氏体组织和降低钢种成本。另外,mn易与钢中的s结合形成mns,可改善合金钢的切削性能。并且,mn还能够提高合金钢中n的溶解度。但是,mn含量过高会降低合金钢的耐蚀性和焊接性。本发明控制mn含量为5.0%~10.0%。

[0021]

cr:cr是提高合金钢耐腐蚀性和高温抗氧化性的重要元素,并且cr可以与c结合在钢的基体中主要形成cr

23

c6碳化物,增加合金钢的强度和硬度。cr含量太低,合金钢的耐腐蚀性能和高温抗氧化性能差。但是,cr是铁素体形成元素,过高cr含量容易在钢中形成铁素体,降低钢的热膨胀系数。本发明控制cr含量为7.0%~15.0%,优选cr含量为9.0%~11.0%。

[0022]

ni:ni是奥氏体稳定化元素,有助于合金钢基体获得单一奥氏体组织,使钢种保持良好塑韧性。ni能够促进含cr钝化膜的稳定性,从而提高合金钢的耐蚀性和高温抗氧化性。ni还能改善钢在碱性介质中的耐腐蚀性。但是,ni是一种贵重合金元素,添加过多的ni会显著增加合金的成本;并且,增加ni含量对提升合金钢的热膨胀系数无益。本发明控制ni含量2.0%~10.0%。

[0023]

mo:mo能够提高合金钢的耐还原性介质腐蚀、耐点蚀和耐缝隙腐蚀性能,同时固溶在奥氏体基体中提高合金钢的热强性,但mo价格昂贵从而增加生产成本。本发明控制mo含量为0.5~4.0%,优选mo含量为1.5%~2.5%。

[0024]

cu:cu是奥氏体形成元素,可以部分替代贵重元素ni。当cu含量处于过饱和时,固溶时效处理后合金钢基体中会聚集形成富铜相,进而提高钢的室温强度和高温强度。此外,cu的加入可以有效地改善合金钢耐腐蚀性能和降低钢的冷加工硬化倾向。但是,过多的cu会显著降低钢的热加工性能。因此,本发明控制cu含量为0.5%~4.0%,优选cu含量为1.5%~3.0%。

[0025]

nb和v:nb和v是强碳化物、氮化物和(或)碳氮化物形成元素,通过和c、n元素结合形成细小的mx型第二相可以显著提高合金钢的强度和热稳定性。另外,由于nb和v优先和钢中的碳结合形成碳化物、碳氮化物,减少钢中cr的碳化物析出,从而改善钢的耐腐蚀能力。当nb和v含量过低时(0.7nb+v<0.65%),析出第二相含量较少,不足以使合金钢的室温硬度≥38hrc;当nb和v含量过高时(0.7nb+v>2.5%),析出第二相含量较多,会使合金钢的塑韧性显著降低。本发明中,控制nb含量0~1.0%、v含量0.5%~2.0%,并且nb和v含量还需满足:0.65%≤0.7nb+v≤2.5%,优选nb含量小于0.5%、v含量0.8%~1.2%。

[0026]

本发明中,采用nb和v复合添加方式,能同时有效地起到晶粒细化和沉淀硬化的功效。并且,nb、v复合添加的作用大于单独添加nb或v元素所起的作用。另外,采用nb、v复合添加(适当降低v的添加量)可以降低合金钢的成本,并能够适当扩大钢种的生产制造工艺窗口。

[0027]

n:n是奥氏体形成元素,和mn一道能很好替代ni,以降低合金成本。另外,n可以通过固溶强化来提高钢的强度;n还可以与nb和v形成mx型强氮化物和(或)碳氮化物析出第二相,来强化合金钢的基体和增加钢的热稳定性。再有,在固溶时效过程中,n还能与nb、v、cr元素相结合形成细小的、具有四方晶体结构的z相(cr(nb,v)n),从而进一步提高合金钢的强度和热稳定性。但是,过量的n元素能显著增加合金钢的冷变形硬化能力。因此,本发明限制n含量为0.03%~0.5%,优选n含量为0.08%~0.36%。

[0028]

p:p会增加钢的冷脆性,降低钢的塑形和焊接性能。本发明控制p≤0.02%。

[0029]

s:s会使钢产生热脆性,降低钢的塑韧性和焊接性能;但是,钢中含有适量的mns有助于增强其切削性能。本发明控制s≤0.10%。

[0030]

本发明中c、n、ni、mn、cu元素的含量可以确保合金钢的基体组织为单一奥氏体组织,维持合金钢具有高的热膨胀性能(线膨胀系数α

m

(25,400)≥16.5

×

10-6/℃)。并且,成分设计尽可能降低ni元素的含量,以降低合金钢的成本。本发明的合金钢富含si和cr元素,因而合金钢具有良好的高温抗氧化性。另外,合金钢添加cr、ni、cu、mo元素,因而其具有适当的耐腐蚀性能。

[0031]

本发明第二方面提供上述具有高热膨胀特性的高强度耐热合金钢的两类制造方法。

[0032]

第一类具有高热膨胀特性的高强度耐热合金钢的制造方法,包括以下步骤:

[0033]

1)按以下成分配比冶炼、铸造,得到铸坯

[0034]

化学成分质量百分比为:0.35%≤c≤1.0%,5.0%≤mn≤10.0%,si≤3.0%,7.0%≤cr≤15.0%,2.0%≤ni≤10.0%,0.5%≤mo≤4.0%,0.5%≤cu≤4.0%,0.5%≤v≤2.0%,nb≤1.0%,0.03%≤n≤0.5%,p≤0.02%,s≤0.10%,其余为fe和不可避免的杂质元素;其中,nb和v元素质量百分比还需满足如下关系:0.65%≤0.7nb+v≤2.5%;

[0035]

2)热变形加工

[0036]

采用1050~1230℃加热铸坯,保温1~6h,然后将铸坯热加工成棒材或板材;

[0037]

3)变形后热处理

[0038]

变形后热处理包括固溶处理和时效处理两个工序,先对热加工变形后的棒材或板材做固溶处理,再对固溶处理后的材料进行时效处理。

[0039]

其中,步骤2)中,热变形加工模式为热轧或锻造,变形道次温度≥850℃,铸坯热变形前后的横截面积的比值≥2.0。

[0040]

步骤3)中,进行固溶处理的条件是:固溶温度为1150~1230℃,保温1~5h,然后以不小于300℃/min的冷却速度冷却至室温。

[0041]

步骤3)中,进行时效处理的条件是:时效温度为600~750℃,保温2~50h小时,然后空冷至室温。

[0042]

本发明第一类所述具有高热膨胀特性的高强度耐热合金钢的制备方法设计理由如下:

[0043]

(1)热变形加工工艺

[0044]

通过锻造或热轧变形模式将合金钢铸坯加工成需求尺寸规格的棒材或板材。

[0045]

加热温度为1050~1230℃。加热温度超过1230℃时,会造成铸坯过烧,铸坯晶粒组织粗大从而使其热加工性能降低;加热温度低于1050℃时,铸坯组织均匀化程度不够,并且铸坯的变形抗力过大,从而难以制造出既无表面缺陷又具有规定尺寸的板材或棒材。

[0046]

加热保温时间为1~6h。保温时间超过6h,会造成铸坯内部晶粒组织粗大且影响生产效率;保温时间小于1h,铸坯内部温度尚未均匀,并且铸坯组织均匀化程度不充分。

[0047]

本发明需要控制铸坯热变形前后的横截面积的比值≥2.0,以消除铸坯内部组织不均匀性和缺陷;需要控制变形道次温度在850℃以上完成对铸坯的热加工,变形道次温度过低会造成坯料变形抗力过高,从而难以制造出需求尺寸规格并且无表面和边部缺陷的板

材或棒材。

[0048]

(2)固溶和时效热处理

[0049]

固溶和时效处理是本发明中获得合金钢规定力学性能的关键工序。对热加工后的棒材或板材做固溶处理(即:将合金钢加热至高温单相区恒温保持,使第二相颗粒充分溶解到固溶体中后快速冷却,以得到合金钢的过饱和固溶体),固溶温度为1150~1230℃,保温1~5h,然后以不小于300℃/min的冷却速度冷却至室温。固溶温度低于1150℃和保温时间小于1h,合金钢中在先前凝固和热加工过程中形成的第二相颗粒无法大部分或全部溶解于奥氏体基体里,这将导致材料在后续时效过程中,由于cr、nb和v在奥氏体中过饱和度较低,奥氏体基体中难以析出足够体积含量的、弥散分布的细小第二相颗粒(mx型、z相和cr

23

c6),从而使合金钢无法获得需求强度(室温硬度≥38hrc)和良好高温热稳定性(700℃下保温24h后室温硬度≥35hrc);同时遗留下来的在凝固和热加工过程中形成的粗大第二相颗粒会降低合金钢的塑韧性。当固溶后冷却速度小于300℃/min时,冷却过程中析出的第二相颗粒会发生粗化,同样不利于提升合金钢的强度和高温热稳定性。固溶温度高于1230℃和保温时间过长,合金钢在固溶过程中晶粒快速长大,粗大显微组织会对合金钢的强度和塑韧性不利。另外,固溶保温时间过长会影响生产效率。实际生产时,可以适当提高固溶温度来降低固溶保温时间。

[0050]

对固溶处理后的材料做时效处理(即:将合金钢的过饱和固溶体在一定温度条件下放置,使其发生脱溶和细小第二相析出,进而提高合金钢的强度),时效温度为600~750℃,保温2~50h,然后空冷至室温。时效温度低于600℃和保温时间少于2h,合金钢基体中析出第二相的体积含量较少,合金钢的强度较低;时效温度高于750℃和时效保温时间过长,第二相在较高温度下快速析出并粗化,析出强化效果会减弱。另外,时效保温时间过长会影响生产效率。实际生产时,可以适当提高时效温度来降低时效保温时间。本发明控制时效保温时间不超过50h。

[0051]

第二类所述具有高热膨胀特性的高强度耐热合金钢的制造方法,包括以下步骤:

[0052]

1)按以下成分配比冶炼、铸造,得到铸坯

[0053]

化学成分质量百分比为:0.35%≤c≤1.0%,5.0%≤mn≤10.0%,si≤3.0%,7.0%≤cr≤15.0%,2.0%≤ni≤10.0%,0.5%≤mo≤4.0%,0.5%≤cu≤4.0%,0.5%≤v≤2.0%,nb≤1.0%,0.03%≤n≤0.5%,p≤0.02%,s≤0.10%,其余为fe和不可避免的杂质元素;其中,nb和v元素质量百分比还需满足如下关系:0.65%≤0.7nb+v≤2.5%;

[0054]

2)热变形加工

[0055]

热加工包括锻造开坯和热轧两个部分,先进行锻造开坯处理,然后进行热轧处理;

[0056]

3)变形后热处理

[0057]

变形后热处理包括固溶处理和时效处理两个工序,先对热加工变形后的棒材或板材做固溶处理,再对固溶处理后的材料进行时效处理。

[0058]

其中,步骤2)中,进行锻造开坯处理的条件为:采用1050~1230℃加热铸坯,保温1~6h,然后将铸坯锻造成板坯或方坯,锻造变形道次温度≥850℃,铸坯锻造前后的横截面积的比值≥1.5;

[0059]

进行热轧处理的条件为:采用1050~1230℃加热锻坯,保温1~6h,然后将锻坯热轧成板材或棒材,热轧变形道次温度≥850℃,原始铸坯横截面积与热轧后板材或棒材的横

截面积的比值≥2.0。

[0060]

步骤3)中,进行固溶处理的条件是:固溶温度为1150~1230℃,保温1~5h,然后以不小于300℃/min的冷却速度冷却至室温。

[0061]

步骤3)中,进行时效处理的条件是:时效温度为600~750℃,保温2~50h小时,然后空冷至室温。

[0062]

本发明第二类所述具有高热膨胀特性的高强度耐热合金钢的制备方法设计理由如下:

[0063]

(1)热变形加工工艺

[0064]

通过锻造开坯和热轧相结合的变形模式将合金钢铸坯加工成需求尺寸规格的棒材或板材。

[0065]

锻造开坯时,加热温度为1050~1230℃,加热保温时间为1~6h。加热温度超过1230℃时,会造成铸坯过烧,铸坯晶粒组织粗大从而使其热加工性能降低;加热温度低于1050℃时,铸坯组织均匀化程度不够,并且铸坯的变形抗力过大,从而难以加工出既无表面缺陷又具有规定尺寸的锻坯。保温时间超过6h,会造成铸坯内部晶粒组织粗大且影响生产效率;保温时间小于1h,铸坯内部温度尚未均匀,并且铸坯组织均匀化程度不充分。本发明控制铸坯锻造前后的横截面积的比值≥1.5,以基本消除铸坯内部组织不均匀性和缺陷,为后续热轧提供良好的轧坯组织;需要控制锻造道次温度在850℃以上,锻造道次温度过低会造成坯料变形抗力过高,从而难以制造出需求尺寸规格并且无表面和边部缺陷的锻坯。

[0066]

热轧时,采用1050~1230℃加热锻坯,保温1~6h。加热温度超过1230℃时,会造成锻坯过烧,锻坯晶粒组织粗大从而使其热加工性能降低;加热温度低于1050℃时,锻坯的变形抗力过大,从而难以加工出既无表面缺陷又具有规定尺寸的棒材或板材。保温时间超过6h,会造成锻坯内部晶粒组织粗大且影响生产效率;保温时间小于1h,锻坯内部温度尚未均匀。本发明控制热轧道次温度在850℃以上,热轧道次温度过低会造成材料变形抗力过高,从而难以制造出需求尺寸规格并且无表面和边部缺陷的棒材或板材。控制原始铸坯横截面积与热轧后板材或棒材的横截面积的比值≥2.0,使得热轧后材料组织均匀。

[0067]

采用锻造开坯和热轧相结合的方式适合制备组织均匀性要求高、横截面积小的合金钢棒材或板材,并且能提高材料的利用率。

[0068]

(2)固溶和时效热处理

[0069]

固溶和时效处理是本发明中获得合金钢规定力学性能的关键工序。对热加工后的棒材或板材做固溶处理(即:将合金钢加热至高温单相区恒温保持,使第二相颗粒充分溶解到固溶体中后快速冷却,以得到合金钢的过饱和固溶体),固溶温度为1150~1230℃,保温1~5h,然后以不小于300℃/min的冷却速度冷却至室温。固溶温度低于1150℃和保温时间小于1h,合金钢中在先前凝固和热加工过程中形成的第二相颗粒无法大部分或全部溶解于奥氏体基体里,这将导致材料在后续时效过程中,由于cr、nb和v在奥氏体中过饱和度较低,奥氏体基体中难以析出足够体积含量的、弥散分布的细小第二相颗粒(mx型、z相和cr

23

c6),从而使合金钢无法获得需求强度(室温硬度≥38hrc)和良好高温热稳定性(700℃下保温24h后室温硬度≥35hrc);同时遗留下来的在凝固和热加工过程中形成的粗大第二相颗粒会降低合金钢的塑韧性。当固溶后冷却速度小于300℃/min时,冷却过程中析出的第二相颗粒会发生粗化,同样不利于提升合金钢的强度和高温热稳定性。固溶温度高于1230℃和保温时

间过长,合金钢在固溶过程中晶粒快速长大,粗大显微组织对合金钢的强度和塑韧性不利。另外,固溶保温时间过长会影响生产效率。实际生产时,可以适当提高固溶温度来降低固溶保温时间。

[0070]

对固溶处理后的材料做时效处理(即:将合金钢的过饱和固溶体在一定温度条件下放置,使其发生脱溶和细小第二相析出,进而提高合金钢的强度),时效温度为600~750℃,保温2~50h,然后空冷至室温。时效温度低于600℃和保温时间少于2h,合金钢基体中析出第二相的体积含量较少,合金钢的强度较低;时效温度高于750℃和时效时间过长,第二相在较高温度下快速析出并粗化,析出强化效果会减弱。另外,时效保温时间过长会影响生产效率。实际生产时,可以适当提高时效温度来降低时效保温时间。本发明控制时效保温时间不超过50h。

[0071]

本发明采用上述成分设计、热加工工艺和热处理工艺,所制备合金钢棒材或板材的基体组织为单一奥氏体组织,奥氏体基体组织中弥散分布着细小的第二相颗粒,第二相主要包含有mx型碳化物、氮化物、碳氮化物、z相和cr

23

c6。合金钢具有高强度、良好热稳定性和高温抗氧化性、良好热膨胀特性以及适当耐腐蚀性能。合金钢的线膨胀系数α

m(25,400)

≥16.5

×

10-6

/℃,合金钢的室温硬度≥38hrc,并且在700℃下保温24h后室温硬度≥35hrc。

[0072]

本发明具有高热膨胀特性的高强度耐热合金钢适用于制造机械装备中使用热装配方式进行反复装卸的包容件,如数控机床工具系统部件的热装刀柄。

[0073]

与现有技术相比,本发明的有益效果如下:

[0074]

1、与传统热作模具钢和普通高强耐热不锈钢相比,本发明的高强度耐热合金钢具有良好热膨胀特性,其线膨胀系数α

m(25,400)

≥16.5

×

10-6

/℃。另外,本发明合金钢同时具有较好的高温抗氧化性和热稳定性、耐腐蚀性。

[0075]

2、本发明利用n、mn等元素部分替代ni,不仅可以提高合金钢的强度,而且能合理地降低合金钢的成本。

[0076]

3、本发明涉及的制造工艺可以在现有合金钢生产线上完成而无需做较大调整。因此本发明具有很好的推广应用前景。

具体实施方式

[0077]

一种具有高热膨胀特性的高强度耐热合金钢,其化学成分质量百分比为:0.35%≤c≤1.0%,5.0%≤mn≤10.0%,si≤3.0%,7.0%≤cr≤15.0%,2.0%≤ni≤10.0%,0.5%≤mo≤4.0%,0.5%≤cu≤4.0%,0.5%≤v≤2.0%,nb≤1.0%,0.03%≤n≤0.5%,p≤0.02%,s≤0.10%,其余为fe和不可避免的杂质元素;其中,nb和v元素质量百分比还需满足如下关系:0.65%≤0.7nb+v≤2.5%。

[0078]

优选地,所述高强度耐热合金钢的化学成分中c、cr、v、nb、n、mo、cu元素的质量百分比为:0.40%≤c≤0.65%,9.0%≤cr≤11.0%,1.5%≤mo≤2.5%,1.5%≤cu≤3.0%,0.8%≤v≤1.2%,nb≤0.5%,0.08%≤n≤0.36%。

[0079]

第一类所述具有高热膨胀特性的高强度耐热合金钢的制造方法包括如下步骤:

[0080]

1)按以下成分配比冶炼、铸造,得到铸坯

[0081]

化学成分质量百分比为:0.35%≤c≤1.0%,5.0%≤mn≤10.0%,si≤3.0%,7.0%≤cr≤15.0%,2.0%≤ni≤10.0%,0.5%≤mo≤4.0%,0.5%≤cu≤4.0%,0.5%≤

v≤2.0%,nb≤1.0%,0.03%≤n≤0.5%,p≤0.02%,s≤0.10%,其余为fe和不可避免的杂质元素;其中,nb和v元素质量百分比还需满足如下关系:0.65%≤0.7nb+v≤2.5%。

[0082]

2)热变形加工

[0083]

采用1050~1230℃加热铸坯,保温1~6h,然后将铸坯热加工成棒材或板材。热变形加工模式为热轧或锻造。变形道次温度≥850℃,铸坯热变形前后的横截面积的比值>10。

[0084]

3)变形后热处理

[0085]

变形后热处理包括固溶处理和时效处理两个工序。先对热加工变形后的棒材或板材做固溶处理,固溶温度为1150~1230℃,保温1~5h,然后以不小于300℃/min的冷却速度冷却至室温。再对固溶处理后的材料进行时效处理,时效温度为600~750℃,保温2~50h,然后空冷至室温。

[0086]

第二类所述具有高热膨胀特性的高强度合金钢的制造方法包括如下步骤:

[0087]

1)按以下成分配比冶炼、铸造,得到铸坯

[0088]

化学成分质量百分比为:0.35%≤c≤1.0%,5.0%≤mn≤10.0%,si≤3.0%,7.0%≤cr≤15.0%,2.0%≤ni≤10.0%,0.5%≤mo≤4.0%,0.5%≤cu≤4.0%,0.5%≤v≤2.0%,nb≤1.0%,0.03%≤n≤0.5%,p≤0.02%,s≤0.10%,其余为fe和不可避免的杂质元素;其中,nb和v元素质量百分比还需满足如下关系:0.65%≤0.7nb+v≤2.5%。

[0089]

2)热变形加工

[0090]

热加工包括锻造开坯和热轧两个部分。

[0091]

采用1050~1230℃加热铸坯,保温1~6h,然后将铸坯锻造成板坯或方坯。锻造变形道次温度≥850℃,铸坯锻造前后的横截面积的比值>3.0;

[0092]

采用1050~1230℃加热锻坯,保温1~6h,然后将锻坯热轧成棒材或板材。热轧变形道次温度≥850℃,原始铸坯横截面积与热轧后板材或棒材的横截面积的比值>10。

[0093]

3)变形后热处理

[0094]

变形后热处理包括固溶处理和时效处理两个工序。先对热加工后的棒材或板材做固溶处理,固溶温度为1150~1230℃,保温1~5h,然后以不小于300℃/min的冷却速度冷却至室温。再对固溶处理后的材料进行时效处理,时效温度为600~750℃,保温2~50h,然后空冷至室温。

[0095]

下面结合具体实施例对本发明进行详细说明。

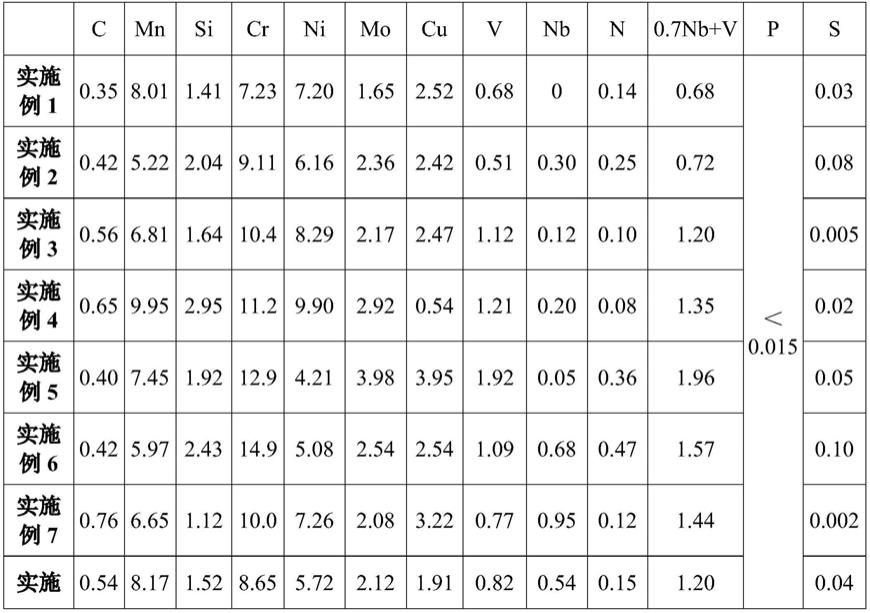

[0096]

表1为本发明实施例及对比例的化学成分质量百分比,表2为本发明实施例及对比例钢种的制造工艺,表3为本发明实施例及对比例钢种的线膨胀系数α

m(25,400)

、室温硬度、700℃下保温24h后室温硬度。

[0097]

按照表1设计实施例1-10及对比例1-2中各成分的含量配比。

[0098]

表1(单位:wt%)

[0099][0100][0101]

具有表1所示成分的钢料经冶炼和浇铸后制成铸坯。在1135℃加热温度下加热铸坯,保温4h,在道次温度不低于880℃条件下完成热加工变形。实施例及对比例的热加工模式、原始铸坯横截面积与最终板材或棒材横截面积的比值见表2,热加工后的棒材或板材再经表2所示的热处理工艺处理后得到最终棒材或板材。

[0102]

表2

[0103][0104]

本发明实施例1-10和对比例1-2的线膨胀系数α

m(25,400)

、室温硬度、700℃保温24小时后室温硬度见表3所示。

[0105]

表3

[0106]

[0107]

由表3可知,本发明通过合理的成分和工艺设计可以获得具有高热膨胀特性的高强度耐热合金钢,其线膨胀系数α

m(25,400)

≥16.5

×

10-6

/℃,合金钢的室温硬度≥38hrc,并且在700℃下保温24h后室温硬度≥35hrc。

[0108]

所以,与传统热作模具钢和普通高强耐热不锈钢相比,本发明的高强度耐热合金钢具有高热膨胀特性,同时具有较好的高温抗氧化性和热稳定性、耐腐蚀性。

[0109]

本发明利用n、mn等元素部分替代ni,不仅可以提高合金钢的强度,而且能合理地降低合金钢的成本。

[0110]

此外,本发明涉及的制造工艺可以在现有合金钢生产线上完成而无需做较大调整。因此本发明具有很好的推广应用前景。

[0111]

上述的对实施例的描述是为便于该技术领域的普通技术人员能理解和使用发明。熟悉本领域技术的人员显然可以容易地对这些实施例做出各种修改,并把在此说明的一般原理应用到其他实施例中而不必经过创造性的劳动。因此,本发明不限于上述实施例,本领域技术人员根据本发明的揭示,不脱离本发明范畴所做出的改进和修改都应该在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1