一种宽温域高熵合金基固体润滑复合材料的制备方法与流程

[0001]

本发明涉及机械摩擦磨损与高温固体润滑材料领域,尤其涉及一种宽温域高熵合金基固体润滑复合材料的制备方法。

背景技术:

[0002]

有效解决工业机械运动/动力系统摩擦部件(轴承、发动机齿轮、旋转密封、高载传动部件等)在高温等极端工况环境下的摩擦和磨损问题是系统高效、可靠运行的关键。发展高性能高温固体润滑材料与技术是解决这一问题的最有效手段之一,是实现摩擦系统乃至整个机械装备可靠稳定运行的关键保障技术之一。高温固体润滑材料一般由高温基体相、强化相和润滑相组成,其中,耐高温基体是决定复合材料优良力学性能的基础,润滑相则赋予复合材料润滑功能,强化相起到增强补塑,提升抗磨性能的角色。

[0003]

传统的金属材料高温热稳定性不足、强韧匹配度低,以其为基体制备的固体润滑复合材料由于固体润滑相的引入,复合材料往往面临高温力学性能的进一步降低,难以实现宽温域减摩耐磨性能与力学性能的统一。解决二者之间矛盾的有效手段之一是改进金属基体的高温化学稳定性、加工硬化能力和抗高温软化性能。高熵合金的出现,打破了传统合金设计中的单一主元理念。这种多主元的高浓度固溶体具有优异的四大效应,即晶格畸变效应、高熵效应、迟滞扩散和性能“鸡尾酒”效应。这些特性使得高熵合金表现出远超于传统合金的热稳定性和强韧匹配度,从而可以实现固体润滑复合材料力学和摩擦学性能的协调统一,获得真正具有实际使用价值的材料。

[0004]

目前,以高熵合金为基体的高温固体润滑复合材料已经开展了一些初步研究。将镍包石墨-mos2或者ag-caf2/baf2共晶引入cocrfeni高熵合金中,室温到800℃温度范围内复合材料的摩擦系数降低至0.45以下,磨损率维持在10-5

mm3/nm数量级,同时具有较佳的力学性能(mater design. 2017;114:253-63;j alloy compd. 2017;725:700-10)。中国专利cn 108913974 a公开了一种兼备良好力学性能和自润滑性能的含硫高熵合金(m

x

cocrfenis

y

),其在室温到800℃的摩擦系数维持在0.4左右。此外通过向cocrfeni高熵合金中固溶具有较大原子半径的al原子,可以显著促进晶格畸变并诱导软的fcc相向硬的bcc相转变,从而极大地提升材料的强度和硬度(j alloy compd. 2017;726:885-95)。另一方面,al元素的引入有利于促进磨损表面在600℃以上的高温摩擦过程中形成富al的保护性氧化层(wear. 2019;428-429:32-44)。因此,alcocrfeni高熵合金较cocrfeni高熵合金更适合作为固体润滑复合材料的基体相。alcocrfeni-ag固体润滑复合材料在室温到400℃具有优异的自润滑性能,同时,中低温润滑剂ag的加入并未导致alcocrfeni高熵合金内部出现孔隙、裂纹和偏析等缺陷;该复合材料室温维氏硬度为500hv,压缩屈服强度高达1gpa(tribol int. 2020;151:106444)。因此,在alcocrfeni-ag固体润滑复合材料的基础上引入合适的高温固体润滑剂,能够设计出兼具良好高温力学性能和宽温域减摩耐磨性能的固体润滑复合材料。

[0005]

六方氮化硼(h-bn),具有优异的热化学稳定性和环境适应性,是一种优异的高温

固体润滑剂。据报道,h-bn在600~900℃的高温摩擦过程中表现出优异的润滑性能,摩擦系数在0.15~0.25之间。在ni3al合金中加入h-bn可以使其摩擦系数在600~800℃温度范围内维持在0.45以下(mater design., 2014, 55: 75-84)。然而,h-bn在金属基体材料中表现出较差的烧结润湿性,导致复合后的固体润滑材料存在孔隙、裂纹等缺陷,引起力学性能降低(wear, 2010, 884-890; j alloy compd., 2020;836:155273)。

技术实现要素:

[0006]

本发明所要解决的技术问题是提供一种工艺简单、成本低、可靠性高,所得产品缺陷少、致密度高且性能优异的宽温域高熵合金基固体润滑复合材料的制备方法。

[0007]

为解决上述问题,本发明所述的一种宽温域高熵合金基固体润滑复合材料的制备方法,其特征在于:按质量百分数计,将85~95%的alcocrfeni高熵合金粉末与5~15%的固体润滑剂粉末放入碳化钨球磨罐中,经机械球磨混合均匀,然后通过放电等离子烧结,即得宽温域alcocrfeni高熵合金基固体润滑复合材料;所述固体润滑剂粉末是指h-bn粉末和ag粉末按等质量比混合所得的粉末。

[0008]

所述alcocrfeni高熵合金粉末为雾化球形合金粉末,粒度为15~40μm。

[0009]

所述h-bn粉末的粒度为1~3μm。

[0010]

所述ag粉末的粒度为20~40μm。

[0011]

所述球磨的条件是指采用行星式球磨机,磨球为硬质合金球,在球料比为1.5:1~2.5:1,转速为250~300r/min的条件下混合6~10h。

[0012]

所述放电等离子烧结的条件是指真空度低于7pa,烧结温度为1150~1250℃,施加压力为30~40mpa,平均升温速率为75℃/min,保温时间为10~15min。

[0013]

所述放电等离子烧结中的加热过程,由室温升到600℃的加热速率为75~85℃/min,由600℃升到900℃的加热速率为90~100℃/min,由900℃升到1150~1250℃的加热速率为30~40℃/min。

[0014]

本发明与现有技术相比具有以下优点:1、本发明以一定尺寸的alcocrfeni高熵合金雾化粉末、等质量分数的h-bn粉末和ag粉末为原料,通过球磨混合均匀和放电等离子快速烧结(sps)工艺,调控基体/润滑剂比例和制备工艺,获得了一种高性能高熵合金基高温固体润滑复合材料,该高熵合金基固体润滑复合材料具有fcc相和bcc相(a2/b2)耦合的异质结构,固体润滑剂ag在烧结过程中显著提升了h-bn的润湿性,所制备材料致密度高,其表面和内部没有裂纹、孔隙和偏析等缺陷。

[0015]

2、本发明所得的alcocrfeni高熵合金基固体润滑复合材料在室温至800℃温度范围内具有较高的硬度,其中室温下的硬度不低于5.02gpa,800℃下的硬度不低于3.16gpa;同时,室温至800℃温度范围内材料的摩擦系数在0.38~0.55之间,磨损率在10-6

~10-5

mm3/nm数量级。

[0016]

3、本发明工艺简单、成本低、可靠性高,所得高熵合金基固体润滑复合材料在宽温域内兼备良好的力学性能、自润滑和耐磨损性能,在解决航空航天、化工和能源汽车等领域涉及到的高温苛刻工况下机械部件的润滑/磨损问题方面具有良好的应用前景。

附图说明

[0017]

下面结合附图对本发明的具体实施方式作进一步详细的说明。

[0018]

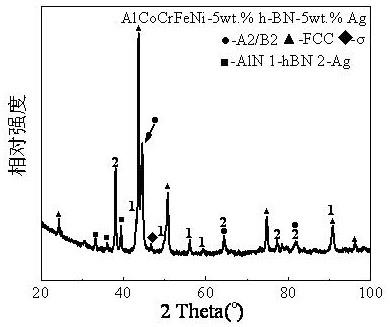

图1为本发明实施例3制备的alcocrfeni-5wt.%h-bn-5wt.%ag复合材料的xrd衍射图谱。

[0019]

图2为本发明实施例2制备的alcocrfeni-2.5wt.%h-bn-2.5wt.%ag复合材料的低倍(a)和高倍(b)的背散射电子图像。

[0020]

图3为本发明实施例3制备的alcocrfeni-5wt.%h-bn-5wt.%ag复合材料的低倍(a)和高倍(b)的背散射电子图像。

[0021]

图4为本发明实施例2~3制备的alcocrfeni-2.5wt.%h-bn-2.5wt.%ag和alcocrfeni-5wt.%h-bn-5wt.%ag两种复合复合材料的高温维氏硬度图。

[0022]

图5为本发明实施例2~3制备的alcocrfeni-2.5wt.%h-bn-2.5wt.%ag和alcocrfeni-5wt.%h-bn-5wt.%ag两种复合复合材料在室温至800℃环境下的摩擦系数。

[0023]

图6为本发明实施例2~3制备的alcocrfeni-2.5wt.%h-bn-2.5wt.%ag和alcocrfeni-5wt.%h-bn-5wt.%ag两种复合材料在室温至800℃环境下的磨损率。

具体实施方式

[0024]

实施例1 一种宽温域高熵合金基固体润滑复合材料的制备方法:按质量百分数计,将85%的alcocrfeni高熵合金粉末与15%的固体润滑剂粉末放入碳化钨球磨罐中,采用行星式低能球磨机,以直径为3mm、6mm和10mm的硬质合金球为磨球,在球料比(kg/kg)为2.5:1、转速为300r/min的条件下混合10h,得到均匀的混合粉末。

[0025]

该混合粉末放入周围垫有石墨纸的石墨模具(φ30mm或φ50mm)中,置于放电等离子烧结(sps)炉中,在15mpa的压力下预压20min后开始烧结。烧结参数为:真空度低于7pa,烧结温度为1150℃,施加压力为40mpa,保温时间为15min,烧结结束后随炉冷却至室温,即得宽温域alcocrfeni-7.5wt.%h-bn-7.5wt.%ag高熵合金基固体润滑复合材料。

[0026]

sps烧结过程由室温升到600℃的加热速率为75℃/min,由600℃升到900℃的加热速率为90℃/min,由900℃升到1150℃的加热速率为35℃/min。

[0027]

所得复合材料的基体由fcc相和bcc相(a2/b2)的耦合组织构成,润滑相h-bn和ag形成均匀分散的晶界。

[0028]

实施例2 一种宽温域高熵合金基固体润滑复合材料的制备方法:按质量百分数计,将95%的alcocrfeni高熵合金粉末与5%的固体润滑剂粉末放入碳化钨球磨罐中,采用行星式低能球磨机,以直径为3mm、6mm和10mm的硬质合金球为磨球,在球料比为1.5:1(kg/kg)、转速为250r/min的条件下混合6h,得到均匀的混合粉末。

[0029]

该混合粉末放入周围垫有石墨纸的石墨模具(φ30mm或φ50mm)中,置于放电等离子烧结(sps)炉中,在15mpa的压力下预压20min后开始烧结。烧结参数为:真空度低于7pa,烧结温度为1250℃,施加压力为30mpa,保温时间为10min,烧结结束后随炉冷却至室温,宽温域alcocrfeni-2.5wt.%h-bn-2.5wt.%ag高熵合金基固体润滑复合材料。

[0030]

sps烧结过程由室温升到600℃的加热速率为80℃/min,由600℃升到900℃的加热速率为95℃/min,由900℃升到1250℃的加热速率为30℃/min。

[0031]

所得复合材料的基体由fcc相和bcc相(a2/b2)的耦合组织构成,润滑相h-bn和ag

形成均匀分散的晶界。

[0032]

所得复合材料组织结构通过扫描电子显微镜(sem)在背散射模式下表征,如图2所示,复合材料的晶内保持了与基体组织类似的结构,主要为fcc相和a2/b2构成的bcc相耦合组织,而晶界处均匀分散着润滑相h-bn和ag。

[0033]

所得复合材料制成5

×5×

3mm的矩形块作为高温维氏硬度测试样品,使用htv-phs30型阿基米德高温维氏硬度计进行硬度测试,压头为金刚石压头,施加载荷为300g,持续时间为10s,试样在每一个测试温度下至少测试6次。复合材料的高温硬度如图4所示,该复合材料的室温硬度为5.49gpa,在800℃的硬度为3.49gpa,从室温到800℃的硬度损失为35.5%。实验结果表明alcocrfeni-2.5wt.%h-bn-2.5wt.%ag复合材料具有较好的硬度值和抗高温软化能力。

[0034]

所得复合材料通过ht-1000球盘式高温摩擦机测试室温至800℃的摩擦系数。配副为sic(φ6.35mm)陶瓷球,测试距离为360m,施加载荷为5n,摩擦半径为5.5mm,滑动速度为0.19m/s,最大接触应力约1gpa。采用10℃/min的加热速率使摩擦机内部达到指定温度后开始保温,在保温过程中进行摩擦测试并由摩擦机配备的计算机自动记录摩擦过程中的摩擦系数。测试完成后,通过循环水冷却至室温。如图5所示,该复合材料的摩擦系数随温度上升而降低。在室温到800℃的温度范围内,其摩擦系数保持在0.43~0.58;实验结果表明alcocrfeni-2.5wt.%h-bn-2.5wt.%ag复合材料具有优异的宽温域自润滑性能。

[0035]

所得复合材料通过microxam-800型非接触式三维轮廓仪测试试样在室温至800℃的磨损率。磨损率是由磨损体积除以滑动距离和施加的载荷得出的。如图6所示,该复合材料的室温磨损率为1.3

×

10-5

mm3/nm,在600℃增大到12.5

ꢀ×

10-5

mm3/nm,当温度升高到800℃后,其磨损率降低为3.5

×ꢀ

10-5

mm3/nm。实验结果表明alcocrfeni-2.5wt.%h-bn-2.5wt.%ag复合材料在宽温域摩擦过程中表现出良好的抗磨损性能。

[0036]

实施例3 一种宽温域高熵合金基固体润滑复合材料的制备方法:按质量百分数计,将90%的alcocrfeni高熵合金粉末与10%的固体润滑剂粉末放入碳化钨球磨罐中,采用行星式低能球磨机,以直径为3mm、6mm和10mm的硬质合金球为磨球,在球料比(kg/kg)为2:1、转速为280r/min的条件下混合8h,得到均匀的混合粉末。

[0037]

该混合粉末放入周围垫有石墨纸的石墨模具(φ30mm或φ50mm)中,置于放电等离子烧结(sps)炉中,在15mpa的压力下预压20min后开始烧结。烧结参数为:真空度低于7pa,烧结温度为1200℃,施加压力为35mpa,保温时间为13min,烧结结束后随炉冷却至室温,即得宽温域alcocrfeni-5wt.%h-bn-5wt.%ag高熵合金基固体润滑复合材料。

[0038]

sps烧结过程由室温升到600℃的加热速率为85℃/min,由600℃升到900℃的加热速率为100℃/min,由900℃升到1200℃的加热速率为40℃/min。

[0039]

所得复合材料的基体由fcc相和bcc相(a2/b2)的耦合组织构成,润滑相h-bn和ag形成均匀分散的晶界。

[0040]

所得复合材料通过x射线衍射(xrd)分析,该复合材料的衍射峰主要由有主峰fcc相和次峰无序bcc相(a2)、有序b2相组成,此外还有少量的σ相和润滑相(h-bn和ag)的峰。这说明复合材料的基体有fcc相和bcc相组成,而润滑剂在球磨和烧结过程中未发生不利的反应或者固溶(参见图1)。

[0041]

所得复合材料通过扫描电子显微镜(sem)在背散射模式下表征,如图3所示,复合

材料的晶内表示为基体相组织,其主要是fcc相和有a2/b2构成的bcc相耦合的组织,晶界处均匀弥散着润滑剂h-bn和ag。

[0042]

所得复合材料制成5

×5×

3mm的矩形块作为高温维氏硬度测试样品,使用htv-phs30型阿基米德高温维氏硬度计进行硬度测试,压头为金刚石压头,施加载荷为300g,持续时间为10s,试样在每一个测试温度下至少测试6次。复合材料的高温硬度如图4所示,该复合材料的在室温硬度为5.12gpa,在800℃的硬度为3.16gpa,从室温到800℃的硬度损失为37.1%。实验结果表明alcocrfeni-5wt.%h-bn-5wt.%ag复合材料具有杰出的硬度值和抗高温软化能力。

[0043]

所得复合材料通过ht-1000球盘式高温摩擦机测试室温至800℃的摩擦系数。配副为sic(φ6.35mm)陶瓷球,测试距离为360m,施加载荷为5n,摩擦半径为5.5mm,滑动速度为0.19m/s,最大接触应力约1gpa。采用10℃/min的加热速率使摩擦机内部达到指定温度后开始保温,在保温过程中进行摩擦测试并由摩擦机配备的计算机自动记录摩擦过程中的摩擦系数。测试完成后,通过循环水冷却至室温。如图5所示,该复合材料的摩擦系数随温度上升而降低。在室温到800℃的温度范围内,其摩擦系数保持在0.38~0.55;实验结果表明alcocrfeni-5wt.%h-bn-5wt.%ag复合材料具有优异的宽温域自润滑性能。

[0044]

所得复合材料通过microxam-800型非接触式三维轮廓仪测试试样在室温至800℃的磨损率。磨损率是由磨损体积除以滑动距离和施加的载荷得出的。如图6所示,该复合材料的室温磨损率为2.6

×

10-6

mm3/nm,在600℃增大到9.8

×

10-5

mm3/nm,当温度升高到800℃后,其磨损率降低为2.1

×

10-5

mm3/nm。实验结果表明alcocrfeni-5wt%h-bn-5wt%ag复合材料在宽温域摩擦过程中表现出良好的抗磨损性能。

[0045]

实施例4 一种宽温域高熵合金基固体润滑复合材料的制备方法:按质量百分数计,将92%的alcocrfeni高熵合金粉末与8%的固体润滑剂粉末放入碳化钨球磨罐中,采用行星式低能球磨机,以直径为3mm、6mm和10mm的硬质合金球为磨球,在球料比(kg/kg)为2:1、转速为280r/min的条件下混合9h,得到均匀的混合粉末。

[0046]

该混合粉末放入周围垫有石墨纸的石墨模具(φ30mm或φ50mm)中,置于放电等离子烧结(sps)炉中,在15mpa的压力下预压20min后开始烧结。烧结参数为:真空度低于7pa,烧结温度为1230℃,施加压力为35mpa,保温时间为10min,烧结结束后随炉冷却至室温,即得宽温域alcocrfeni-4wt.%h-bn-4wt.%ag高熵合金基高温固体润滑复合材料。

[0047]

sps烧结过程由室温升到600℃的加热速率为80℃/min,由600℃升到900℃的加热速率为100℃/min,由900℃升到1230℃的加热速率为40℃/min。

[0048]

所得复合材料的基体由fcc相和bcc相(a2/b2)的耦合组织构成,润滑相h-bn和ag形成均匀分散的晶界。

[0049]

上述实施例1~4中,固体润滑剂粉末是指h-bn粉末和ag粉末按等质量比混合所得的粉末。h-bn粉末的粒度为1~3μm。ag粉末的粒度为20~40μm。

[0050]

alcocrfeni高熵合金粉末为雾化球形合金粉末,粒度为15~40μm。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1