一种高强高韧型大型马氏体不锈钢环锻件及其制造方法与流程

[0001]

本发明涉及马氏体不锈钢锻件制造领域,具体为一种高强高韧型大型马氏体不锈钢环锻件及其制造方法。

背景技术:

[0002]

马氏体不锈钢x17crni16-2为欧标en10250-4中的材料,其qt800力学性能满足抗拉强度:800~950mpa,屈服强度:≥600mpa,延伸率:≥10%,冲击功(akv)≥20j,广泛用于航空、水力发电、船舶、石油、阀门及机械等工业领域。

[0003]

x17crni16-2材料属于难变形钢,由于其微观组织中不仅含有马氏体,还有少量铁素体,而该材料在热加工过程中若始锻温度过高,不仅容易出现过热现象,还容易产生过多的δ铁素体,由此导致材料塑性和韧性进一步降低。近年来,我国对该材料的研究主要集中在性能热处理及显微组织上,而对锻造及锻后热处理研究较少,尤其是对大型锻件产品而言更是少之又少;该材料有一个特点,截面小的产品合格率较高,截面大的产品报废率较高,特别是大型锻件存在锻后易开裂、冲击功不稳定现象,导致产品失效甚至报废;因此,目前国内该材料的大型锻件大多依赖进口。

[0004]

目前,国内钢厂对该材料的冶炼和钢锭退火处理过程多存在成材率较低的问题;而在锻造成型过程中极易出现裂纹,往往需要中断修伤;并且该材料经性能热处理后的产品基本性能又经常出现冲击功不稳定的现象;故从整个生产环节来说,该材料在工业生产中还存在较大难度。

[0005]

生产一种用于挤压型材的挤压机上的滚轮,其产品毛坯为直径达2700mm的环锻件,毛坯壁厚370mm左右,毛坯高度在190mm~350mm,产品下料重达4300kg~7300kg,性能需满足qt800。在采用马氏体不锈钢x17crni16-2进行试制并对产品进行理化测试后发现,产品出现大规定的锻后开裂现象,锻后开裂形貌各不相同,有的表现为沿壁厚中间环形开裂,有的表现为径向开裂,有的则是内孔沿圆周方向开裂,而有的则是产品端面间隙裂纹,裂纹深度近120mm;而没有发生开裂的产品,经性能热处理后本体取样理化测试,冲击功高的能达到52j,低的仅有9j,故又存在明显的冲击功不稳定的现象。

技术实现要素:

[0006]

针对上述问题,本发明提供了一种高强高韧型大型马氏体不锈钢环锻件及其制造方法,其能解决采用马氏体不锈钢x17crni16-2生产的大型环锻件易出现锻后开裂、冲击功不稳定的问题。

[0007]

一种高强高韧型大型马氏体不锈钢环锻件,其特征在于:以重量百分含量计,该马氏体不锈钢包括c:0.14~0.22%,mn:0.45~1.5%,p:≤0.030%,s:≤0.020%,si:≤0.60%,cr:15~15.5%,mo:≤0.20%,ni:2.0~2.5%,cu:≤0.20%,v:≤0.10%,nb:≤0.050%,ti:≤0.020%,余量为fe;同时其中气体成分满足:h:≤3ppm,o:≤40ppm,n:200~400ppm。

[0008]

本发明优选的技术方案,一种高强高韧型大型马氏体不锈钢环锻件,其特征在于:以重量百分含量计,该马氏体不锈钢成分如下:

[0009]

c:0.163%,mn:0.657%,p:0.026%,s:0.004%,si:0.431%,cr:15.27%,mo:0.118%,ni:2.106%,cu:0.14%,v:0.089%,nb:0.018%,ti:0.004%h:2.0ppm,o:28ppm,n:301ppm,余量为fe。

[0010]

本发明又一优选的技术方案,一种高强高韧型大型马氏体不锈钢环锻件,其特征在于:以重量百分含量计,该马氏体不锈钢成分如下:c:0.169%,mn:0.573%,p:0.024%,s:0.014%,si:0.505%,cr:15.25%,mo:0.153%,ni:2.23%,cu:0.121%,v:0.09%,nb:0.021%,ti:0.004%,h:2.4ppm,o:33ppm,n:224ppm,余量为fe。

[0011]

本发明的优选技术方案,一种高强高韧型大型马氏体不锈钢环锻件,其特征在于:以重量百分含量计,该马氏体不锈钢成分如下:c:0.169%,mn:0.613%,p:0.027%,s:0.002%,si:0.33%,cr:15.13%,mo:0.101%,ni:2.084%,cu:0.179%,v:0.074%,nb:0.017%,ti:0.003%,h:2.5ppm,o:35ppm,n:304ppm,余量为fe。

[0012]

进一步的,所述马氏体不锈钢环锻件的抗拉强度rm:800~950mpa,常温下的屈服强度rp0.2≥600mpa,伸长率a≥10%,硬度hb250~290,锻件的冲击功akv(20℃切向):三个平均值≥20j,至多允许其中一个最低值≥14j。

[0013]

本发明上述的一种高强高韧型大型马氏体不锈钢环锻件的制造方法,其包括以下工艺步骤,

[0014]

步骤1,采用eaf+aod的工艺将上述重量份数的原材料制成钢锭;

[0015]

步骤2,对钢锭进行锻造得到圆环状毛坯锻件;

[0016]

步骤3,接着再对圆环状毛坯锻件进行锻后预备热处理;

[0017]

步骤4,对经锻后预备热处理的环锻件进行机械粗加工及探伤检测;

[0018]

步骤5,对经步骤4处理后的环锻件进行性能热处理;

[0019]

步骤6,对经步骤5性能热处理后的环锻件进行本体取样及理化检测;

[0020]

步骤7,对经步骤6处理后的环锻件进行机械精加工至成品;

[0021]

其特征在于:所述步骤3中的锻后预备热处理包括以下工艺步骤:

[0022]

步骤3.1,确定圆环状毛坯锻件的有效热处理厚度d;其中,有效热处理厚度d取(毛坯锻件外径-毛坯锻件内径)/2的值与毛坯锻件高度值h之间的较小值;

[0023]

步骤3.2,根据圆环状毛坯锻件的有效热处理厚度d进行锻后退火处理;其中,当圆环状毛坯锻件的有效热处理厚度d<150mm,至少做一次锻后退火处理;当圆环状毛坯锻件的有效热处理厚度d为150mm~250mm时,至少做两次锻后退火处理;当圆环状毛坯锻件的有效热处理厚度d>250mm时,至少做三次锻后退火处理;

[0024]

步骤3.3,经步骤3.2的锻后退火处理后的毛坯锻件冷至锻件表面温度70~80℃时,检测毛坯表面硬度,均布四点,硬度应≤hb280;若检测超出该硬度,立即回炉再按最后一次锻后退火处理工艺进行一次退火处理即可。

[0025]

进一步的,在所述锻后预备热处理步骤中,当圆环状毛坯锻件的有效热处理厚度d≥150mm时,在进行完第一次锻后退火处理后需要圆环状毛坯锻件在130~170℃待温时完成表面缺陷清理,如果缺陷清理时间过长直到锻件温度低于100~130℃时,则毛坯锻件应进炉加热到170℃保温3h后继续打磨,直至表面缺陷清除干净,缺陷清理期间确保锻件温度

保持在100~170℃。

[0026]

更进一步的,在所述步骤3.2中,当圆环状毛坯锻件的有效热处理厚度d<150mm时,其所述至少一次的锻后退火处理工艺为,对圆环状毛坯锻件进行锻后空冷,空冷至产品表面温度在300-500℃进退火炉,升温速率控制在≤80℃/h,保温温度控制在650~710℃,保温时间按照2.25~2.5min/mm,炉冷至120℃~200℃,炉冷的冷速控制在≤20℃/h,并在120~170℃待料,待料时间3~4h后出炉空冷。

[0027]

更进一步的,在所述步骤3.2中,当圆环状毛坯锻件的有效热处理厚度d为150mm~250mm时,所述至少两次的锻后退火处理工艺为:

[0028]

第一次退火处理,对圆环状毛坯锻件进行锻后空冷并空冷至毛坯表面温度在350-500℃进退火炉,升温速率控制在≤80℃/h,保温温度控制在680~710℃,保温时间按照2.25~2.5min/mm,冷至120℃~170℃,炉冷冷速控制在≤20℃/h;

[0029]

第二次退火处理,继续升温,升温速率控制在≤80℃/h,保温温度控制在680~650℃,保温时间按照2.25~2.5min/mm,冷至120℃~170℃,炉冷冷速控制在≤20℃/h,并在120~170℃待料,待料时间3~4h后出炉空冷。

[0030]

更进一步的,所述步骤3.2中,当圆环状毛坯锻件的有效热处理厚度d>250mm时,所述至少三次的锻后退火处理工艺为:

[0031]

第一次退火处理,对圆环状毛坯锻件进行锻后空冷,空冷至表面650~700℃立即将锻件转入610~630℃待温炉进行保温,保温时间为24~26h,炉冷至120℃~170℃,炉冷冷速控制在≤20℃/h,并在120~170℃待料,待料时间3~4h;

[0032]

第二次退火处理,继续升温,升温速率控制在≤80℃/h,保温温度控制在680~710℃,保温时间按照2.25~2.5min/mm,冷至120℃~170℃,炉冷冷速控制在≤20℃/h,并在120~170℃待料,待料时间3~4h;

[0033]

第三次退火处理,然后继续升温,升温速率控制在≤80℃/h,保温温度控制在680~650℃,保温时间按照2.25~2.5min/mm,冷至120℃~170℃,炉冷冷速控制在≤20℃/h。

[0034]

进一步的,所述步骤2的具体工艺包括

[0035]

步骤2.1,锯床下料:冷锯水口,按照落料规范,将锭尾杂质去除干净;

[0036]

步骤2.2,锻造加热:将钢锭放至燃气炉,采用分段式加热方式进行热处理,使钢锭充分透热,减小钢锭内部温差以降低热应力,防止锻造开裂;

[0037]

步骤2.3,锻造制坯:第一火,坯料出炉后收冒口,热割冒口;第二火,坯料出炉后竖立镦粗,锻比1.8-2.2;再打方、倒棱、滚圆拔长,锻比1.6-2.0;再次竖立镦粗、滚圆,锻比2.0~2.5;第三火,坯料出炉后拔长,锻比1.6~2.0;竖立镦粗至高最终坯料高度+20mm,修整然后冲孔;

[0038]

步骤2.4,马架扩孔:采用自由锻马架扩孔至φ900mm~φ1000mm、平整端面,得到最终坯料;

[0039]

步骤2.5,锻造辗环:坯料出炉后进行辗环,得到辗环后的所述圆环状毛坯锻件。

[0040]

更进一步的,所述步骤2.2中的分段式加热过程为,先以小于等于70℃/h加热升温至600℃,保温时间t1=有效截面厚度

×

(0.2~0.3)min/mm;然后以小于等于70℃/h加热升温至840~860℃,保温时间t2=有效截面厚度

×

(0.3~0.4)min/mm;再以小于等于80℃/h加热升温至1160~1200℃,保温时间t3=有效截面厚度

×

(0.4~0.5)min/mm,然后开始锻

造。

[0041]

本发明的有益效果在于:优化原材料的化学成分,采用合理的锻后预备热处理,严格的过程控制,优化性能热处理制度,能够实现此材料不同截面产品锻后不发生开裂,提高冲击功稳定性,提高产品一次交检合格率100%,避免了返工返修报废带来的资源浪费,缩短了生产周期和制造成本,提高了企业竞争力。

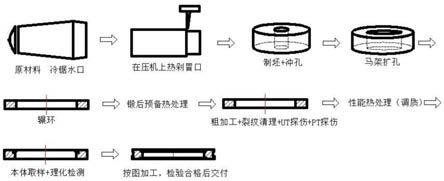

附图说明

[0042]

图1为本发明一种高强高韧型大型马氏体不锈钢环锻件的制造方法的工艺流程图;

[0043]

图2为本发明一种高强高韧型大型马氏体不锈钢环锻件的制造方法中步骤2.2的锻造加热工艺示意图;

[0044]

图3为本发明一种高强高韧型大型马氏体不锈钢环锻件的制造方法的步骤3.2中当圆环状毛坯锻件的有效热处理厚度d<150mm时采用的锻后退火处理工艺流程示意图;

[0045]

图4为本发明一种高强高韧型大型马氏体不锈钢环锻件的制造方法的步骤3.2中当圆环状毛坯锻件的有效热处理厚度d为150mm~250mm时采用的锻后退火处理工艺流程示意图;

[0046]

图5为本发明一种高强高韧型大型马氏体不锈钢环锻件的制造方法的步骤3.2中当圆环状毛坯锻件的有效热处理厚度d>250mm时采用的锻后退火处理工艺流程示意图;

[0047]

图6为本发明一种高强高韧型大型马氏体不锈钢环锻件的制造方法中试样取样位置的示意图;

[0048]

图7为图6中的i处放大示意图。

具体实施方式

[0049]

下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

[0050]

实施例一:

[0051]

一种高强高韧型大型马氏体不锈钢环锻件,以重量百分含量计,该马氏体不锈钢的化学成分包括c:0.22%,mn:0.975%,p:0.015%,s:0.020%,si:0.001%,cr:15%,mo:0.10%,ni:2.5%,cu:0.10%,v:0.005%,nb:0.025%,ti:0.020%,余量为fe;同时其中气体成分满足:h:1.5ppm,o:40ppm,n:200ppm。

[0052]

该高强高韧型大型马氏体不锈钢环锻件的制备方法为:其包括以下工艺步骤,

[0053]

步骤1,采用eaf+aod的工艺将上述重量份数的原材料制成钢锭;

[0054]

步骤2,对钢锭进行锻造得到圆环状毛坯锻件;

[0055]

步骤3,接着再对圆环状毛坯锻件进行锻后预备热处理;

[0056]

步骤4,对经锻后预备热处理的环锻件进行机械粗加工及探伤检测;

[0057]

步骤5,对经步骤4处理后的环锻件进行性能热处理;

[0058]

步骤6,对经步骤5性能热处理后的环锻件进行本体取样及理化检测;

[0059]

步骤7,对经步骤6处理后的环锻件进行机械精加工至成品。

[0060]

其中步骤2的具体工艺为,

[0061]

步骤2.1,锯床下料:冷锯水口,按照落料规范,将锭尾杂质去除干净;

[0062]

步骤2.2,锻造加热:将钢锭放至燃气炉,采用分段式加热方式进行热处理,使钢锭充分透热,减小钢锭内部温差以降低热应力,防止锻造开裂;具体来说,先以小于等于70℃/h加热升温至600℃,保温时间t1=有效截面厚度

×

(0.2~0.3)min/mm;然后以小于等于70℃/h加热升温至840~860℃,保温时间t2=有效截面厚度

×

(0.3~0.4)min/mm;再以小于等于80℃/h加热升温至1160~1200℃,保温时间t3=有效截面厚度

×

(0.4~0.5)min/mm,然后开始锻造。

[0063]

步骤2.3,锻造制坯:第一火,坯料出炉后收冒口,热割冒口;第二火,坯料出炉后竖立镦粗,锻比1.8-2.2;再打方、倒棱、滚圆拔长,锻比1.6-2.0;再次竖立镦粗、滚圆,锻比2.0~2.5;第三火,坯料出炉后拔长,锻比1.6~2.0;竖立镦粗至高最终坯料高度+20mm,修整然后冲孔;

[0064]

步骤2.4,马架扩孔:采用自由锻马架扩孔至φ900mm~φ1000mm、平整端面,得到最终坯料;

[0065]

步骤2.5,锻造辗环:坯料出炉后进行辗环,得到辗环后的所述圆环状毛坯锻件。

[0066]

步骤3的具体为:

[0067]

步骤3.1,确定圆环状毛坯锻件的有效热处理厚度d;其中,有效热处理厚度d取(毛坯锻件外径-毛坯锻件内径)/2的值与毛坯锻件高度值h之间的较小值;本实施例中圆环状毛坯锻件的有效热处理厚度d为136mm;

[0068]

步骤3.2,根据圆环状毛坯锻件的有效热处理厚度d进行锻后退火处理;本实施例中由于圆环状毛坯锻件的有效热处理厚度d<150mm,故进行如下一次锻后退火处理:锻后空冷至产品表面温度在300-500℃进退火炉,升温速率控制在≤80℃/h,保温温度控制在650~710℃,保温时间按照2.25~2.5min/mm,炉冷至120℃~200℃,炉冷的冷速控制在≤20℃/h,并在120~170℃待料,待料时间3~4h后出炉空冷;

[0069]

步骤3.3,经步骤3.2的锻后退火处理后的毛坯锻件冷至锻件表面温度70~80℃时,检测毛坯表面硬度,均布四点,硬度应≤hb280;若检测超出该硬度,立即回炉再按步骤3.2中的锻后退火处理工艺进行一次退火处理即可,可不用再检测硬度。

[0070]

实施例二:

[0071]

一种高强高韧型大型马氏体不锈钢环锻件,以重量百分含量计,该马氏体不锈钢的化学成分包括c:0.14%,mn:1.5%,p:0.030%,s:0.010%,si:0.60%,cr:15.25%,mo:0.0020%,ni:2.25%,cu:0.001%,v:0.05%,nb:0.010%,ti:0.0020%,余量为fe;同时其中气体成分满足:h:0.03ppm,o:20ppm,n:300ppm。

[0072]

该高强高韧型大型马氏体不锈钢环锻件的制备方法为:其包括以下工艺步骤,

[0073]

步骤1,采用eaf+aod的工艺将上述重量份数的原材料制成钢锭;

[0074]

步骤2,对钢锭进行锻造得到圆环状毛坯锻件;

[0075]

步骤3,接着再对圆环状毛坯锻件进行锻后预备热处理;

[0076]

步骤4,对经锻后预备热处理的环锻件进行机械粗加工及探伤检测;

[0077]

步骤5,对经步骤4处理后的环锻件进行性能热处理;

[0078]

步骤6,对经步骤5性能热处理后的环锻件进行本体取样及理化检测;

[0079]

步骤7,对经步骤6处理后的环锻件进行机械精加工至成品。

[0080]

其中步骤2的具体工艺为,

[0081]

步骤2.1,锯床下料:冷锯水口,按照落料规范,将锭尾杂质去除干净;

[0082]

步骤2.2,锻造加热:将钢锭放至燃气炉,采用分段式加热方式进行热处理,使钢锭充分透热,减小钢锭内部温差以降低热应力,防止锻造开裂;具体来说,先以小于等于70℃/h加热升温至600℃,保温时间t1=有效截面厚度

×

(0.2~0.3)min/mm;然后以小于等于70℃/h加热升温至840~860℃,保温时间t2=有效截面厚度

×

(0.3~0.4)min/mm;再以小于等于80℃/h加热升温至1160~1200℃,保温时间t3=有效截面厚度

×

(0.4~0.5)min/mm,然后开始锻造。

[0083]

步骤2.3,锻造制坯:第一火,坯料出炉后收冒口,热割冒口;第二火,坯料出炉后竖立镦粗,锻比1.8-2.2;再打方、倒棱、滚圆拔长,锻比1.6-2.0;再次竖立镦粗、滚圆,锻比2.0~2.5;第三火,坯料出炉后拔长,锻比1.6~2.0;竖立镦粗至高最终坯料高度+20mm,修整然后冲孔;

[0084]

步骤2.4,马架扩孔:采用自由锻马架扩孔至φ900mm~φ1000mm、平整端面,得到最终坯料;

[0085]

步骤2.5,锻造辗环:坯料出炉后进行辗环,得到辗环后的所述圆环状毛坯锻件。

[0086]

步骤3的具体为:

[0087]

步骤3.1,确定圆环状毛坯锻件的有效热处理厚度d;其中,有效热处理厚度d取(毛坯锻件外径-毛坯锻件内径)/2的值与毛坯锻件高度值h之间的较小值;本实施例中圆环状毛坯锻件的有效热处理厚度d为195mm;

[0088]

步骤3.2,根据圆环状毛坯锻件的有效热处理厚度d进行锻后退火处理;本实施例由于圆环状毛坯锻件的有效热处理厚度d=195mm,150mm≤d≤250mm,故进行两次锻后退火处理且在两次锻后退火处理之间还需要清除锻件表面缺陷,具体工艺步骤为:

[0089]

第一次锻后退火处理:锻后空冷至产品表面温度在350-500℃进退火炉,升温速率控制在≤80℃/h,保温温度控制在680~710℃,保温时间按照2.25~2.5min/mm,炉冷至120℃~170℃,炉冷冷速控制在≤20℃/h;

[0090]

在130~170℃待温时完成表面缺陷清理,如果缺陷清理时间过长,锻件低于100~130℃,应进炉加热到170℃保温3h后继续打磨,直至表面缺陷清除干净,缺陷清理期间确保锻件温度保持在100~170℃;

[0091]

第二锻后退火处理,锻件继续升温,升温速率控制在≤80℃/h,保温温度控制在680~650℃,保温时间按照2.25~2.5min/mm,炉冷至120℃~170℃,炉冷冷速控制在≤20℃/h,出炉空冷即可;

[0092]

步骤3.3,经步骤3.2的锻后退火处理后的毛坯锻件冷至锻件表面温度70~80℃时,检测毛坯表面硬度,均布四点,硬度应≤hb280;若检测超出该硬度,立即回炉再按步骤3.2中的锻后退火处理工艺进行一次退火处理即可,可不用再检测硬度。

[0093]

实施例三:

[0094]

一种高强高韧型大型马氏体不锈钢环锻件,以重量百分含量计,该马氏体不锈钢的化学成分包括c:0.18%,mn:0.45%,p:0.002%,s:0.003%,si:0.030%,cr:15.5%,mo:

0.20%,ni:2.0%,cu:0.20%,v:0.10%,nb:0.050%,ti:0.010%,余量为fe;同时其中气体成分满足:h:3ppm,o:5ppm,n:400ppm。

[0095]

该高强高韧型大型马氏体不锈钢环锻件的制备方法为:其包括以下工艺步骤,

[0096]

步骤1,采用eaf+aod的工艺将上述重量份数的原材料制成钢锭;

[0097]

步骤2,对钢锭进行锻造得到圆环状毛坯锻件;

[0098]

步骤3,接着再对圆环状毛坯锻件进行锻后预备热处理;

[0099]

步骤4,对经锻后预备热处理的环锻件进行机械粗加工及探伤检测;

[0100]

步骤5,对经步骤4处理后的环锻件进行性能热处理;

[0101]

步骤6,对经步骤5性能热处理后的环锻件进行本体取样及理化检测;

[0102]

步骤7,对经步骤6处理后的环锻件进行机械精加工至成品。

[0103]

其中步骤2的具体工艺为,

[0104]

步骤2.1,锯床下料:冷锯水口,按照落料规范,将锭尾杂质去除干净;

[0105]

步骤2.2,锻造加热:将钢锭放至燃气炉,采用分段式加热方式进行热处理,使钢锭充分透热,减小钢锭内部温差以降低热应力,防止锻造开裂;具体来说,先以小于等于70℃/h加热升温至600℃,保温时间t1=有效截面厚度

×

(0.2~0.3)min/mm;然后以小于等于70℃/h加热升温至840~860℃,保温时间t2=有效截面厚度

×

(0.3~0.4)min/mm;再以小于等于80℃/h加热升温至1160~1200℃,保温时间t3=有效截面厚度

×

(0.4~0.5)min/mm,然后开始锻造。

[0106]

步骤2.3,锻造制坯:第一火,坯料出炉后收冒口,热割冒口;第二火,坯料出炉后竖立镦粗,锻比1.8-2.2;再打方、倒棱、滚圆拔长,锻比1.6-2.0;再次竖立镦粗、滚圆,锻比2.0~2.5;第三火,坯料出炉后拔长,锻比1.6~2.0;竖立镦粗至高最终坯料高度+20mm,修整然后冲孔;

[0107]

步骤2.4,马架扩孔:采用自由锻马架扩孔至φ900mm~φ1000mm、平整端面,得到最终坯料;

[0108]

步骤2.5,锻造辗环:坯料出炉后进行辗环,得到辗环后的圆环状毛坯锻件。

[0109]

步骤3的具体工艺为:

[0110]

步骤3.1,确定圆环状毛坯锻件的有效热处理厚度d;其中,有效热处理厚度d取(毛坯锻件外径-毛坯锻件内径)/2的值与毛坯锻件高度值h之间的较小值;本实施例中圆环状毛坯锻件的有效热处理厚度d为262mm;

[0111]

步骤3.2,根据圆环状毛坯锻件的有效热处理厚度d进行锻后退火处理;本实施例由于圆环状毛坯锻件的有效热处理厚度d=262mm>250mm,故进行至少三次锻后退火处理且在第一次锻后退火处理与第二次锻后退火处理之间还需要清除锻件表面缺陷,具体工艺步骤为:

[0112]

第一次锻后退火处理:对圆环状毛坯锻件进行锻后空冷,空冷至表面650~700℃立即将锻件转入610~630℃待温炉进行保温,保温时间为24~26h,炉冷至120℃~170℃,炉冷冷速控制在≤20℃/h,并在120~170℃待料,待料时间3~4h;

[0113]

锻件表面缺陷清理:圆环状毛坯锻件在130~170℃待温时完成表面缺陷清理,如果缺陷清理时间过长直到锻件温度低于100~130℃时,则毛坯锻件应进炉加热到170℃保温3h后继续打磨,直至表面缺陷清除干净,缺陷清理期间确保锻件温度保持在100~170℃;

[0114]

第二次退火处理,继续升温,升温速率控制在≤80℃/h,保温温度控制在680~710℃,保温时间按照2.25~2.5min/mm,冷至120℃~170℃,炉冷冷速控制在≤20℃/h,并在120~170℃待料,待料时间3~4h;

[0115]

第三次退火处理,然后继续升温,升温速率控制在≤80℃/h,保温温度控制在680~650℃,保温时间按照2.25~2.5min/mm,冷至120℃~170℃,炉冷冷速控制在≤20℃/h;

[0116]

步骤3.3,经步骤3.2的锻后退火处理后的毛坯锻件冷至锻件表面温度70~80℃时,检测毛坯表面硬度,均布四点,硬度应≤hb280;若检测超出该硬度,立即回炉再按步骤3.2中的锻后退火处理工艺进行一次退火处理即可,可不用再检测硬度。

[0117]

实施例四:

[0118]

一种高强高韧型大型马氏体不锈钢环锻件,以重量百分含量计,该低合金高强度钢的化学成分为:c:0.163%,mn:0.657%,p:0.026%,s:0.004%,si:0.431%,cr:15.27%,mo:0.118%,ni:2.106%,cu:0.14%,v:0.089%,nb:0.018%,ti:0.004%h:2.0ppm,o:28ppm,n:301ppm,余量为fe。

[0119]

本实施例的上述高强高韧型大型马氏体不锈钢环锻件的制备方法为:其包括以下工艺步骤,

[0120]

步骤1,采用eaf+aod的工艺将上述重量份数的原材料制成钢锭;

[0121]

步骤2,对钢锭进行锻造得到圆环状毛坯锻件;

[0122]

步骤3,接着再对圆环状毛坯锻件进行锻后预备热处理;

[0123]

步骤4,对经锻后预备热处理的环锻件进行机械粗加工及探伤检测;

[0124]

步骤5,对经步骤4处理后的环锻件进行性能热处理;

[0125]

步骤6,对经步骤5性能热处理后的环锻件进行本体取样及理化检测;

[0126]

步骤7,对经步骤6处理后的环锻件进行机械精加工至成品。

[0127]

其中步骤2的具体工艺过程为:

[0128]

步骤2.1,锯床下料:冷锯水口,按照落料规范,将锭尾杂质去除干净;

[0129]

步骤2.2,锻造加热:将钢锭放至燃气炉,采用分段式加热方式进行热处理,使钢锭充分透热,减小钢锭内部温差以降低热应力,防止锻造开裂;

[0130]

先以小于等于70℃/h加热升温至600℃,保温时间t1=有效截面厚度

×

(0.2~0.3)min/mm;然后以小于等于70℃/h加热升温至840~860℃,保温时间t2=有效截面厚度

×

(0.3~0.4)min/mm;再以小于等于80℃/h加热升温至1160~1200℃,保温时间t3=有效截面厚度

×

(0.4~0.5)min/mm,然后开始锻造。

[0131]

步骤2.3,锻造制坯:第一火,坯料出炉后收冒口,热割冒口;第二火,坯料出炉后竖立镦粗,锻比1.8-2.2;再打方、倒棱、滚圆拔长,锻比1.6-2.0;再次竖立镦粗、滚圆,锻比2.0~2.5;第三火,坯料出炉后拔长,锻比1.6~2.0;竖立镦粗至高最终坯料高度+20mm,修整然后冲孔;

[0132]

步骤2.4,马架扩孔:采用自由锻马架扩孔至φ900mm~φ1000mm、平整端面,得到最终坯料;

[0133]

步骤2.5,锻造辗环:坯料出炉后进行辗环,得到辗环后的圆环状毛坯锻件。

[0134]

其中步骤3的具体工艺过程为:

[0135]

步骤3.1,确定圆环状毛坯锻件的有效热处理厚度d;其中,有效热处理厚度d取(毛

坯锻件外径-毛坯锻件内径)/2的值与毛坯锻件高度值h之间的较小值;本实施例中圆环状毛坯锻件的有效热处理厚度d为145mm;

[0136]

步骤3.2,根据圆环状毛坯锻件的有效热处理厚度d进行锻后退火处理;本实施例中由于圆环状毛坯锻件的有效热处理厚度d<150mm,故进行如下一次锻后退火处理:锻后空冷至产品表面温度在300-500℃进退火炉,升温速率控制在≤80℃/h,保温温度控制在650~710℃,保温时间按照2.25~2.5min/mm,炉冷至120℃~200℃,炉冷的冷速控制在≤20℃/h,并在120~170℃待料,待料时间3~4h后出炉空冷;

[0137]

步骤3.3,经步骤3.2的锻后退火处理后的毛坯锻件冷至锻件表面温度70~80℃时,检测毛坯表面硬度,均布四点,硬度应≤hb280;若检测超出该硬度,立即回炉再按步骤3.2中的锻后退火处理工艺进行一次退火处理即可,可不用再检测硬度。

[0138]

实施例五:

[0139]

一种高强高韧型大型马氏体不锈钢环锻件,以重量百分含量计,该低合金高强度钢的化学成分为:c:0.169%,mn:0.573%,p:0.024%,s:0.014%,si:0.505%,cr:15.25%,mo:0.153%,ni:2.23%,cu:0.121%,v:0.09%,nb:0.021%,ti:0.004%,h:2.4ppm,o:33ppm,n:224ppm,余量为fe。

[0140]

上述该高强高韧型大型马氏体不锈钢环锻件的制备方法为:其包括以下工艺步骤,

[0141]

步骤1,采用eaf+aod的工艺将上述重量份数的原材料制成钢锭;

[0142]

步骤2,对钢锭进行锻造得到圆环状毛坯锻件;

[0143]

步骤3,接着再对圆环状毛坯锻件进行锻后预备热处理;

[0144]

步骤4,对经锻后预备热处理的环锻件进行机械粗加工及探伤检测;

[0145]

步骤5,对经步骤4处理后的环锻件进行性能热处理;

[0146]

步骤6,对经步骤5性能热处理后的环锻件进行本体取样及理化检测;

[0147]

步骤7,对经步骤6处理后的环锻件进行机械精加工至成品。

[0148]

其中步骤2的具体工艺为,

[0149]

步骤2.1,锯床下料:冷锯水口,按照落料规范,将锭尾杂质去除干净;

[0150]

步骤2.2,锻造加热:将钢锭放至燃气炉,采用分段式加热方式进行热处理,使钢锭充分透热,减小钢锭内部温差以降低热应力,防止锻造开裂;具体来说,先以小于等于70℃/h加热升温至600℃,保温时间t1=有效截面厚度

×

(0.2~0.3)min/mm;然后以小于等于70℃/h加热升温至840~860℃,保温时间t2=有效截面厚度

×

(0.3~0.4)min/mm;再以小于等于80℃/h加热升温至1160~1200℃,保温时间t3=有效截面厚度

×

(0.4~0.5)min/mm,然后开始锻造。

[0151]

步骤2.3,锻造制坯:第一火,坯料出炉后收冒口,热割冒口;第二火,坯料出炉后竖立镦粗,锻比1.8-2.2;再打方、倒棱、滚圆拔长,锻比1.6-2.0;再次竖立镦粗、滚圆,锻比2.0~2.5;第三火,坯料出炉后拔长,锻比1.6~2.0;竖立镦粗至高最终坯料高度+20mm,修整然后冲孔;

[0152]

步骤2.4,马架扩孔:采用自由锻马架扩孔至φ900mm~φ1000mm、平整端面,得到最终坯料;

[0153]

步骤2.5,锻造辗环:坯料出炉后进行辗环,得到辗环后的所述圆环状毛坯锻件。

[0154]

步骤3的具体为:

[0155]

步骤3.1,确定圆环状毛坯锻件的有效热处理厚度d;其中,有效热处理厚度d取(毛坯锻件外径-毛坯锻件内径)/2的值与毛坯锻件高度值h之间的较小值;本实施例中圆环状毛坯锻件的有效热处理厚度d为195mm;

[0156]

步骤3.2,根据圆环状毛坯锻件的有效热处理厚度d进行锻后退火处理;本实施例由于圆环状毛坯锻件的有效热处理厚度d=200mm,150mm≤d≤250mm,故进行两次锻后退火处理且在两次锻后退火处理之间还需要清除锻件表面缺陷,具体工艺步骤为:

[0157]

第一次锻后退火处理:锻后空冷至产品表面温度在350-500℃进退火炉,升温速率控制在≤80℃/h,保温温度控制在680~710℃,保温时间按照2.25~2.5min/mm,炉冷至120℃~170℃,炉冷冷速控制在≤20℃/h;

[0158]

在130~170℃待温时完成表面缺陷清理,如果缺陷清理时间过长,锻件低于100~130℃,应进炉加热到170℃保温3h后继续打磨,直至表面缺陷清除干净,缺陷清理期间确保锻件温度保持在100~170℃;

[0159]

第二锻后退火处理,锻件继续升温,升温速率控制在≤80℃/h,保温温度控制在680~650℃,保温时间按照2.25~2.5min/mm,炉冷至120℃~170℃,炉冷冷速控制在≤20℃/h,出炉空冷即可;

[0160]

步骤3.3,经步骤3.2的锻后退火处理后的毛坯锻件冷至锻件表面温度70~80℃时,检测毛坯表面硬度,均布四点,硬度应≤hb280;若检测超出该硬度,立即回炉再按步骤3.2中的锻后退火处理工艺进行一次退火处理即可,可不用再检测硬度。

[0161]

实施例六:

[0162]

一种高强高韧型大型马氏体不锈钢环锻件,以重量百分含量计,该低合金高强度钢的化学成分为:c:0.169%,mn:0.613%,p:0.027%,s:0.002%,si:0.33%,cr:15.13%,mo:0.101%,ni:2.084%,cu:0.179%,v:0.074%,nb:0.017%,ti:0.003%,h:2.5ppm,o:35ppm,n:304ppm,余量为fe。

[0163]

该高强高韧型大型马氏体不锈钢环锻件的制备方法为:其包括以下工艺步骤,

[0164]

步骤1,采用eaf+aod的工艺将上述重量份数的原材料制成钢锭;

[0165]

步骤2,对钢锭进行锻造得到圆环状毛坯锻件;

[0166]

步骤3,接着再对圆环状毛坯锻件进行锻后预备热处理;

[0167]

步骤4,对经锻后预备热处理的环锻件进行机械粗加工及探伤检测;

[0168]

步骤5,对经步骤4处理后的环锻件进行性能热处理;

[0169]

步骤6,对经步骤5性能热处理后的环锻件进行本体取样及理化检测;

[0170]

步骤7,对经步骤6处理后的环锻件进行机械精加工至成品。

[0171]

其中步骤2的具体工艺为,

[0172]

步骤2.1,锯床下料:冷锯水口,按照落料规范,将锭尾杂质去除干净;

[0173]

步骤2.2,锻造加热:将钢锭放至燃气炉,采用分段式加热方式进行热处理,使钢锭充分透热,减小钢锭内部温差以降低热应力,防止锻造开裂;具体来说,先以小于等于70℃/h加热升温至600℃,保温时间t1=有效截面厚度

×

(0.2~0.3)min/mm;然后以小于等于70℃/h加热升温至840~860℃,保温时间t2=有效截面厚度

×

(0.3~0.4)min/mm;再以小于等于80℃/h加热升温至1160~1200℃,保温时间t3=有效截面厚度

×

(0.4~0.5)min/mm,

然后开始锻造。

[0174]

步骤2.3,锻造制坯:第一火,坯料出炉后收冒口,热割冒口;第二火,坯料出炉后竖立镦粗,锻比1.8-2.2;再打方、倒棱、滚圆拔长,锻比1.6-2.0;再次竖立镦粗、滚圆,锻比2.0~2.5;第三火,坯料出炉后拔长,锻比1.6~2.0;竖立镦粗至高最终坯料高度+20mm,修整然后冲孔;

[0175]

步骤2.4,马架扩孔:采用自由锻马架扩孔至φ900mm~φ1000mm、平整端面,得到最终坯料;

[0176]

步骤2.5,锻造辗环:坯料出炉后进行辗环,得到辗环后的圆环状毛坯锻件。

[0177]

步骤3的具体工艺为:

[0178]

步骤3.1,确定圆环状毛坯锻件的有效热处理厚度d;其中,有效热处理厚度d取(毛坯锻件外径-毛坯锻件内径)/2的值与毛坯锻件高度值h之间的较小值;本实施例中圆环状毛坯锻件的有效热处理厚度d为255mm;

[0179]

步骤3.2,根据圆环状毛坯锻件的有效热处理厚度d进行锻后退火处理;本实施例由于圆环状毛坯锻件的有效热处理厚度d=255mm>250mm,故进行至少三次锻后退火处理且在第一次锻后退火处理与第二次锻后退火处理之间还需要清除锻件表面缺陷,具体工艺步骤为:

[0180]

第一次锻后退火处理:对圆环状毛坯锻件进行锻后空冷,空冷至表面650~700℃立即将锻件转入610~630℃待温炉进行保温,保温时间为24~26h,炉冷至120℃~170℃,炉冷冷速控制在≤20℃/h,并在120~170℃待料,待料时间3~4h;

[0181]

锻件表面缺陷清理:圆环状毛坯锻件在130~170℃待温时完成表面缺陷清理,如果缺陷清理时间过长直到锻件温度低于100~130℃时,则毛坯锻件应进炉加热到170℃保温3h后继续打磨,直至表面缺陷清除干净,缺陷清理期间确保锻件温度保持在100~170℃;

[0182]

第二次退火处理,继续升温,升温速率控制在≤80℃/h,保温温度控制在680~710℃,保温时间按照2.25~2.5min/mm,冷至120℃~170℃,炉冷冷速控制在≤20℃/h,并在120~170℃待料,待料时间3~4h;

[0183]

第三次退火处理,然后继续升温,升温速率控制在≤80℃/h,保温温度控制在680~650℃,保温时间按照2.25~2.5min/mm,冷至120℃~170℃,炉冷冷速控制在≤20℃/h;

[0184]

步骤3.3,经步骤3.2的锻后退火处理后的毛坯锻件冷至锻件表面温度70~80℃时,检测毛坯表面硬度,均布四点,硬度应≤hb280;若检测超出该硬度,立即回炉再按步骤3.2中的锻后退火处理工艺进行一次退火处理即可,可不用再检测硬度。

[0185]

对上述实施例一~实施例六中经锻后预备热处理、粗加工、性能热处理后的成型锻件进行本体取样,实施例一中的样环d、实施例二中的样环e、实施例三中的样环f、实施例四中的样环a、实施例五中的样环b和实施例六中的样环c,每个产品取一组,共八组,分别记为d1~d8、e1~e8、f1~f8、a1~a8、b1~b8,c1~c8;产品分别按照下表1中的热处理制度进行预备热处理+淬火+回火。

[0186]

x17crni16-2锻件的力学性能满足en 10250-4中qt800状态的规定外,锻件应逐件取样,取样位置见图6和图7,热处理状态按照表1规定:

[0187]

表1:试样a1~a8、b1~b8、c1~c8、试样d1~d8、试样e1~e2、试样f1~f8的热处理制度:

[0188]

[0189]

[0190]

[0191][0192]

将试样a1~a8、试样b1~b6、试样c1~c8、试样d1~d8、试样e1~e2、试样f1~f8进行理化检测,对应的力学性能试验结果如表2:

[0193]

表2:试样a1~a8、b1~b8、c1~c8的力学性能:

[0194]

[0195]

[0196][0197]

上述实施例中,实施例四~实施例六为本发明实施的优选实施例;从上述实施例内容可知,最适合的热处理制度为锻后预备热处理(退火)+淬火+回火,能够满足产品最终的技术要求,其中最适合的淬火温度为980℃,淬火采用快冷方式,回火温度为680℃+650℃,即淬火温度低一点,淬火冷速快一点,回火温度高一点,稳定性更佳。

[0198]

本发明的一种高强高韧型大型马氏体不锈钢环锻件及其制造方法,其一方面通过优化原材料化学成分配比以及整体热处理制度来规避材料的回火脆性,减小环锻件锻后开裂现象;另一方面其还优化了锻后热处理制度,尤其是采用了根据不同的环锻件有效热处理厚度d来确定相应的锻后退火工艺,具体来说当圆环状毛坯锻件的有效热处理厚度d<150mm,至少做一次锻后退火处理;当圆环状毛坯锻件的有效热处理厚度d为150mm~250mm时,至少做两次锻后退火处理;当圆环状毛坯锻件的有效热处理厚度d>250mm时,至少做三次锻后退火处理;由此在生产过程中能够根据环锻件的实际情况来制定相应的锻后退火工艺,从而尽可能地消除环锻件锻后内应力,进一步避免出现锻后开裂。

[0199]

以上对本发明的具体实施进行了详细说明,但内容仅为本发明创造的较佳实施方案,不能被认为用于限定本发明创造的实施范围。凡依本发明创造申请范围所作的均等变化与改进等,均应仍归属于本发明的专利涵盖范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1