一种氧化物冶金用复合脱氧剂及应用的制作方法

[0001]

本发明涉及钢铁冶炼合金化技术领域,尤其涉及一种氧化物冶金用复合脱氧剂及应用。

背景技术:

[0002]

随着制造业的发展,中厚板产量日益增加,钢板强度不断提高,对高强度钢板的焊接性能提出了更高要求。焊接热影响区组织粗化造成的韧性降低、焊接裂纹等危险,是影响钢材焊接工艺与性能的关键因素。大线能量焊接要求在1400℃高温下钢中存在很强钉轧作用的粒子,阻止晶粒长大以细化焊接热影响区组织,以减小焊接部位和母材性能的差异,随着社会的发展和技术的进步,大线能量焊接是未来的发展趋势。因此,改善焊接热影响区韧性的最有效途径是通过“氧化物冶金”的方法细化焊接热影响区的组织。

[0003]

氧化物冶金的机理以及氧化物形成的热力学和动力学条件已经有广泛的研究,有大量的基础研究以及综述性文献,但是氧化物冶金在大型炼钢工艺流程上应用的具体方法和实践过程却少有报道,而在大型炼钢工艺流程上应用的工艺与方法是氧化物冶金推广应用的关键性技术环节。因此,对氧化物冶金工业实践方法的研究有着重要的意义。

[0004]

氧化物冶金涉及的合金元素有ti、ce、mg、ca、al、zr等多种,氧化物冶金主要通过不同元素的组合使用达到控制夹杂物的目的。不同的合金组合,对于合金的使用工艺以及相关的钢种成分设计、冶炼工艺、连铸工艺的要求也不同,有的合金组合对于冶炼工艺、成分设计等要求过于苛刻,不具备大生产推广应用的价值,只有工艺窗口较宽、工艺适应性较好的合金组合才具备工业化推广应用的价值。目前的文献报道或申请的专利普遍存在或工艺窗口较窄、或工艺适应性较差、或仅限于实验室研究等问题,具有较强适用性的合金组合以及使用方法还较少。

技术实现要素:

[0005]

本发明的目的在于提供一种氧化物冶金用复合脱氧剂及应用,通过复合合金成分与加入方式的设计,使其具备较宽的工艺窗口、较强的工艺适应性,以达到直接在工业化大生产中应用的目的。

[0006]

为实现上述目的,本发明采用的技术方案为:

[0007]

一种氧化物冶金用复合脱氧剂,所述复合脱氧剂的成分按质量百分比含ti:18-23%,ce:10-14%,mg:5-8%,zr:4-7%,其余为原始合金中的其它伴生元素。

[0008]

进一步,所述mg采用含mg合金,可以采用钝化金属镁颗粒。

[0009]

进一步,所述ti、ce、mg、zr所用合金粉碎至1mm以下,混合均匀即所述复合脱氧剂。

[0010]

一种氧化物冶金用复合脱氧剂的应用,所述复合脱氧剂作为芯粉、冷轧钢带作为外壳制备成包芯线用于钢铁冶炼中。

[0011]

进一步,所述包芯线用于制备低碳贝氏体钢种中,具体包括以下步骤:

[0012]

1)转炉出钢采用simn复合脱氧,si含量小于0.10wt%,出钢结束后进行成分检测;

[0013]

2)钢包进入lf精炼工位后,对钢液进行化渣、升温,此过程不添加任何含al脱氧剂,根据出钢成分加入硅铁,目标si含量小于0.10wt%,温度调整至1550℃以上后,通过喂线机将所述包芯线喂入钢液中;

[0014]

3)软搅拌3min后进入常规冶炼工艺操作。

[0015]

与现有技术相比,本发明的有益效果为:

[0016]

1、采用本发明的方法将复合合金包芯线喂入钢水中,通过钢水与复合合金包芯线成分的冶金反应,可在凝固后的钢中保留大量的弥散分布的微米级别的氧化物颗粒,可改善钢种在大线能量焊接过程中热影响区韧性。

[0017]

2、在凝固后的钢中保留大量的弥散分布的微米级别的氧化物颗粒可改善钢材组织与热轧性能,显著提高钢材的冲击韧性,降低钢材低温冲击韧性临界温度。

具体实施方式

[0018]

下面结合具体的实施例对本发明的技术方案及效果做进一步描述,但本发明的保护范围并不限于此。

[0019]

实施例1

[0020]

本实施例的氧化物冶金用复合脱氧剂的成分按质量百分比含ti:18.4%,ce:12%,mg:7%,zr:7%,其余为原始合金中的其它伴生元素。

[0021]

本实施例的氧化物冶金用复合脱氧剂应用时,将复合脱氧剂中的成分混合均匀后作为芯粉、冷轧钢带作为外壳制备成包芯线用于钢铁冶炼中,所述包芯线的直径为13mm,包芯线皮重250g/m,芯粉重310g/m。

[0022]

进一步,所述包芯线用于制备低碳贝氏体ah80db钢种中,具体包括以下步骤:

[0023]

1)转炉出钢量139.49吨,出钢c:0.032wt%、[o]0.0878wt%,出钢转炉合金料:硅铁229kg、金属锰1000kg,其他非脱氧合金若干;

[0024]

2)出钢结束后检测成分,钢水si含量0.086wt%,mn含量0.48wt%;

[0025]

3)lf进站后送电化渣,加入石灰601kg、萤石90kg,化渣后测温取样:温度1562℃,si含量0.066wt%、mn含量0.60wt%;

[0026]

4)喂入包芯线361m,软搅拌约3min以后,开始喂入铝线,加入含铝脱氧剂等常规的冶炼操作;

[0027]

5)完成上述步骤后,立即加入石灰、精炼剂、合金等进行造渣、脱氧、成分调整等操作,完成正常的lf精炼工艺步骤;

[0028]

6)然后再进行vd或rh真空处理,将真空处理后的钢水采用连铸工艺制成连铸板坯,板坯厚度150mm;

[0029]

7)将连铸坯堆垛放置24小时以上后,通过加热炉加热不少于2小时,均热温度1200℃,然后进行轧制,开轧温度1080℃,精轧终了温度815℃;

[0030]

8)精轧完成后对所得钢板采用加速冷却acc,以≥15℃/s的速度冷却至550℃,获得厚度20mm钢板。

[0031]

实施例2

[0032]

本实施例的氧化物冶金用复合脱氧剂的成分按质量百分比含ti:22%,ce:11%,mg:6%,zr:6%,其余为原始合金中的其它伴生元素。

[0033]

本实施例的氧化物冶金用复合脱氧剂应用时,将复合脱氧剂中的成分混合均匀后作为芯粉、冷轧钢带作为外壳制备成包芯线用于钢铁冶炼中,所述包芯线的直径为13mm,包芯线皮重249g/m,芯粉重306g/m。

[0034]

进一步,所述包芯线用于制备低碳贝氏体ah80db钢种中,具体包括以下步骤:

[0035]

1)转炉出钢量140.58吨,出钢c:0.025wt%、[o]0.1213wt%,出钢转炉合金料:硅铁118kg、金属锰1958kg,其他非脱氧合金若干;

[0036]

2)出钢结束后检测成分,钢水si含量0.038wt%,mn含量1.23wt%;

[0037]

3)lf进站后送电化渣,加200kg石灰、50kg萤石,250kg硅铁,化渣后测温取样:温度1597℃,si含量0.089wt%、mn含量1.21wt%;

[0038]

4)喂入复合合金包芯线380m,软搅拌约3min以后,开始喂入铝线,加入含铝脱氧剂等常规的冶炼操作;

[0039]

5)完成上述步骤后,立即加入石灰、精炼剂、合金等进行造渣、脱氧、成分调整等操作,完成正常的lf精炼工艺步骤;

[0040]

6)然后再进行vd或rh真空处理,将真空处理后的钢水采用连铸工艺制成连铸板坯,板坯厚度150mm;

[0041]

7)将连铸坯堆垛放置48小时以上后,通过加热炉加热不少于2小时,均热温度1225℃,然后进行轧制,开轧温度1090℃,精轧终了温度821℃;

[0042]

8)精轧完成后对所得钢板采用加速冷却acc,以≥15℃/s的速度冷却至560℃,获得厚度30mm钢板。

[0043]

实施例3

[0044]

本实施例的氧化物冶金用复合脱氧剂的成分按质量百分比含ti:20%,ce:14%,mg:5%,zr:5%,其余为原始合金中的其它伴生元素。

[0045]

本实施例的氧化物冶金用复合脱氧剂应用时,将复合脱氧剂中的成分混合均匀后作为芯粉、冷轧钢带作为外壳制备成包芯线用于钢铁冶炼中,所述包芯线的直径为13mm,包芯线皮重249g/m,芯粉重295g/m。

[0046]

进一步,所述包芯线用于制备低碳贝氏体ah80db钢种中,具体包括以下步骤:

[0047]

1)转炉出钢量143.65吨,出钢c:0.038wt%、[o]0.0783wt%,出钢转炉合金料:硅铁218kg、金属锰1865kg,其他非脱氧合金若干;

[0048]

2)出钢结束后检测成分,钢水si含量0.078wt%,mn含量1.18wt%;

[0049]

3)lf进站后送电化渣,加500kg石灰、70kg萤石,30kg硅铁,化渣后测温取样:温度1563℃,si含量0.073wt%、mn含量1.21wt%;

[0050]

4)喂入复合合金包芯线372m,软搅拌约3min以后,开始喂入铝线,加入含铝脱氧剂等常规的冶炼操作;

[0051]

5)完成上述步骤后,立即加入石灰、精炼剂、合金等进行造渣、脱氧、成分调整等操作,完成正常的lf精炼工艺步骤;

[0052]

6)然后再进行vd或rh真空处理,将真空处理后的钢水采用连铸工艺制成连铸板坯,板坯厚度150mm;

[0053]

7)将连铸坯堆垛放置36小时以上后,通过加热炉加热不少于2小时,均热温度1205℃,然后进行轧制,开轧温度1075℃,精轧终了温度808℃;

[0054]

8)精轧完成后对所得钢板采用加速冷却acc,以≥15℃/s的速度冷却至550℃,获得厚度30mm钢板。

[0055]

对比例

[0056]

本对比例制备低碳贝氏体ah80db钢种中不添加包芯线,具体为:

[0057]

1)转炉出钢量142.54吨,出钢c:0.042wt%、[o]0.0685wt%,出钢转炉合金料:钢芯铝:365kg、硅铁402kg、金属锰1963kg,其他非脱氧合金若干;

[0058]

2)lf到站后根据到站温度等情况,立即加入石灰、精炼剂等进行造渣、脱氧、成分调整等操作,完成正常的lf精炼工艺步骤。

[0059]

3)然后再进行vd或rh真空处理,将真空处理后的钢水采用连铸工艺制成连铸板坯,板坯厚度150mm;

[0060]

4)将连铸坯堆垛放置36小时以上后,通过加热炉加热不少于2小时,均热温度1215℃,然后进行轧制,开轧温度1085℃,精轧终了温度813℃;

[0061]

5)精轧完成后对所得钢板采用加速冷却acc,以≥15℃/s的速度冷却至550℃,获得厚度30mm钢板。

[0062]

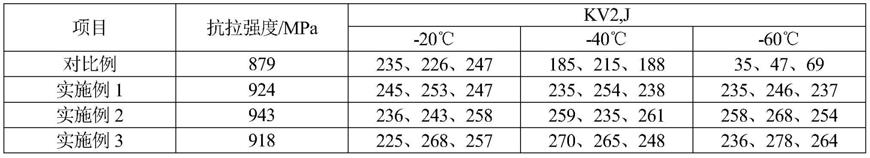

将实施例1-3和对比例制备的钢板进行性能检验与工业焊接试验,轧制钢板性能与焊接试验性能检验结果见下表1、表2。

[0063]

表1轧制钢板性能检验结果

[0064][0065]

表2焊接试验性能检验结果

[0066][0067]

从表1、表2中数据可知:

[0068]

1)采用本发明生产的钢板,强度有所提高,冲击任性显著改善:采用本发明生产的钢板冲击韧性可以满足-60℃冲击的要求,而不采用本发明的钢板无法满足-60℃冲击的要求;

[0069]

2)采用本发明生产的钢板,焊接热影响区的强度有所提高,冲击韧性得到了显著改善:不采用本发明生产的钢板焊接后冲击韧性明显下降,冲击功仅有20-70j,无法满足-20℃冲击要求;采用本发明生产的钢板,焊缝的冲击功提高到了90j以上,熔合线与热影响区的冲击功提高到了200j以上,焊接后的性能完全可以满足-20℃冲击要求。

[0070]

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1