一种沟槽型内转子分体式成型模具的制作方法

1.本实用新型涉及一种成型模具,尤其是一种沟槽型内转子分体式成型模具,属于及粉末冶金模具生产与制造技术领域。

背景技术:

2.近几年来﹐为提高汽车发动机的动力、经济性与降低排污要求

‚

许多发动机厂投入了大量的人力、物力进行新技术的研究开发。发动机可变气门正时系统(vvt)是近些年来被逐渐广泛应用的一种技术。其中沟槽型内转子为该技术中的一种重要零件

‚

该零件通过粉末冶金工艺生产﹐可达到低成本、高效率、高精度的生产条件。但在生产沟槽型内转子的模具中含有较薄的模具叶片,由于在成型加压时粉末的挤压与产品出模时的拔脱力与剪力等现象,往往造成了模具叶片不堪负荷而破裂损坏,不但降低了模具寿命,还影响了生产进度与产品交期延长等情况发生。因而通过模具结构的改善来提高模具寿命

‚

进而降低生产成本就变成很重要的一项工作。

技术实现要素:

3.本实用新型的目的在于克服上述不足之处,从而提供一种沟槽型内转子分体式成型模具,能大幅度的提升模具使用寿命﹐模具不易损坏,进而可进一步改善生产效率与降低生产成本。

4.按照本实用新型提供的技术方案:一种沟槽型内转子分体式成型模具,其包括内转子分体式成型阴模、成型下一冲件成型下二冲件、成型芯棒及成型上一冲件;所述内转子分体式成型阴模由模套、模仁、模具叶片、模具底部挡块、螺钉所组成;所述模套与模仁过盈配合,所述模仁内设有模仁腔,模仁腔中设有模仁腔通孔,所述模仁腔通孔周边设有若干个模仁沟槽,所述若干个模具叶片依序由底部顺着若干个模仁沟槽插入模仁当中﹐所述模具底部挡块利用螺钉通过底部挡块内的沉头孔后紧固于模套上的螺牙孔﹐将模套、模仁、模具叶片及模具底部挡块紧密结合在一起;

5.所述成型下一冲件、成型下二冲件与成型芯棒由下而上套装于沟槽型内转子分体式成型阴模中;其中,所述成型下一冲件与成型下二冲件间隙配合于沟槽型内转子分体式成型阴模腔型;所述成型芯棒与成型下二冲件的内孔间隙配合;所述成型上一冲件与沟槽型内转子分体式成型阴模腔型间隙配合。

6.作为本实用新型的进一步改进,所述成型下一冲件与成型下二冲件间隙配合,间隙为0.01~0.015mm。

7.作为本实用新型的进一步改进,所述成型芯棒与成型下二冲件的内孔间隙配合;间隙为:0.01~0.015mm。

8.作为本实用新型的进一步改进,所述成型上一冲件与沟槽型内转子分体式成型阴模腔型间隙配合,间隙为:0.01~0.015mm。

9.作为本实用新型的进一步改进,所述每个模仁沟槽分别由第一沟槽面、第二沟槽

面、第三沟槽面组成;所述每个模具叶片分别由第一组配面、第二组配面、第三组配面组成;所述第一沟槽面、第二沟槽面、第三沟槽面与第一组配面、第二组配面、第三组配面相配合。

10.作为本实用新型的进一步改进,每个模仁沟槽上还分别设置有第一沟槽圆孤和第二沟槽圆孤。

11.作为本实用新型的进一步改进,所述每个模具叶片上还分别设置有第一叶片圆孤和第二叶片圆孤。

12.作为本实用新型的进一步改进,模仁材料选用cmp 15v的材料。

13.作为本实用新型的进一步改进,模具叶片材料选用cmp 3v的材料。

14.作为本实用新型的进一步改进,所述模具底部挡块材料选用cr12mov的材料。

15.本实用新型与现有技术相比其特点和优势主要表现在:

16.本实用新型所述的模仁材料选用cmp 15v的材料,该材料对比钨钢耐磨性相似,但材料的韧性与可加工性都比钨钢更有优势。所述模套的材料选用了h13,在实际使用中也证实了此搭配对于模套与模仁在包覆性较为优秀,对于模具寿命也有相对的提升。

17.由模仁沟槽与模具叶片采用斜度配合,此项设计在叶片型转子成型后,出模过程中能够有效的防止模具叶片被产品一同拔脱出模仁造成模具损坏的情况。经过测试后发现夹角在1

°

~2

°

相互组配时不管是对模具的制作与模具的寿命均有较为优秀的表现。由于在模仁沟槽与模具叶片几处使用圆弧设计能有效的提高模具强度

‚

尤其是对于模具叶片这种较薄的模具组件所展现出的效果更为明显。

18.由于模具叶片因为属于薄型模具组件,在模具使用过程中常常因为产品在成型加压时粉末的挤压与产品出模时的拔脱力与剪力等等现象的发生﹐造成模具叶片折断损坏。因此在本设计中选用了cmp 3v的材料﹐能得到较高的耐磨性与韧性﹐在此项设计中是非常适合当模具叶片材料的一种选择。

19.在此次设计的叶片型转子分体式成型阴模的模具底部挡块因需承受模具叶片在成型时下压力量

‚

因而在材料的上选用了cr12mov的材料

‚

能有效的承受住模具叶片在成型时下压力量。

20.本实用新型在生产过程当中,不管是对产品的稳定性与模具的周期生命都有着极为突出的优良展现。并能大幅度的提升模具使用寿命﹐模具不易损坏,进而可进一步改善生产效率与降低生产成本。

附图说明

21.图1为沟槽型内转子分体式成型阴模结构分解图。

22.图2为沟槽型内转子分体式成型阴模俯视图。

23.图3为沟槽型内转子分体式成型阴模结构剖视图。

24.图4为模套的剖视图。

25.图5为模仁的俯视图。

26.图6为模仁的正视图。

27.图7为模具叶片的俯视图。

28.图8为模具叶片的正视图。

29.图9为模具底部挡块的仰视图。

30.图10为成型下一冲件的结构示意图。

31.图11为成型下二冲件结构示意图。

32.图12为成型芯棒正视图。

33.图13为成型上一冲件结构示意图。

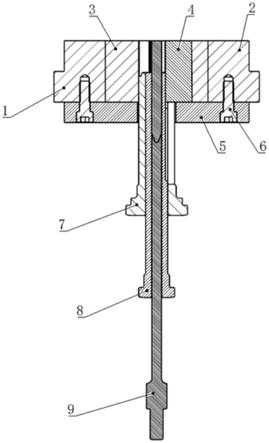

34.图14为本实用新型模具装配剖视图。

35.附图标记说明:1

‑

沟槽型内转子分体式成型阴模、2

‑

模套、3

‑

模仁、4

‑

模具叶片、5

‑

模具底部挡块、6

‑

螺钉、7

‑

成型下一冲件、8

‑

成型下二冲件、9

‑

成型芯棒、10

‑

成型上一冲件

具体实施方式

36.下面结合附图对本实用新型作进一步的描述。

37.如图1

‑

图3及图14所示,本实用新型沟槽型内转子分体式成型模具主要由沟槽型内转子分体式成型阴模1、模套2、模仁3、模具叶片4、模具底部挡块5、螺钉6、成型下一冲件7、成型下二冲件8、成型芯棒9及成型上一冲件10组成。其中所述沟槽型内转子分体式成型阴模1采用分体式模具设计结构,其包括模套2、模仁3、模具叶片4、模具底部挡块5及螺钉6。

38.本实用新型所述的模仁3材料选用cmp 15v的材料,热处里硬度hrc 为60~64

°

。该材料对比钨钢耐磨性相似,但材料的韧性与可加工性都比钨钢更有优势。所述模套2与模仁3过盈配合,所述模套2的内径2

‑

1与模仁3的外径3

‑

6使用热组配,热组配时是采用千分之三的尺寸比做出过盈配合。此时模套2的材料与硬度就很大的影响了两者的包覆结果。

39.优选的,所述模套2的材料选用了h13,热处里硬度为hrc 50~55

°

。在实际使用中也证实了此搭配对于模套2与模仁3在包覆性较为优秀,对于模具寿命也有相对的提升。

40.如图5

‑

图9所示,所述模仁3内设有模仁腔,模仁腔中设有模仁腔通孔,所述模仁腔通孔周边设有若干个模仁沟槽,所述若干个模具叶片4依序放置于模仁沟槽中﹐模具底部挡块5利用螺钉6固定于槽型内转子分体式成型阴模1上﹐扭力值设定在65nm。

41.所述每个模仁沟槽分别由第一沟槽面3

‑

1、第二沟槽面3

‑

2、第三沟槽面3

‑

3组成。所述每个模具叶片4分别由第一组配面4

‑

1第二组配面4

‑

2、第三组配面4

‑

3组成。所述第一沟槽面3

‑

1、第二沟槽面3

‑

2、第三沟槽面3

‑

3与第一组配面4

‑

1、第二组配面4

‑

2、第三组配面4

‑

3采用1

°

~2

°

夹角斜度的组配。每个模仁沟槽中的第一沟槽面3

‑

1、第二沟槽面3

‑

2、第三沟槽面3

‑

3由底部3

‑

8为起始角度至顶部3

‑

7由大而小与每个模具叶片4中的第一组配面4

‑

1、第二组配面4

‑

2、第三组配面4

‑

3由底部4

‑

7为起始角度至模具叶片4顶部4

‑

6由大而小做出了1

°

~2

°

夹角斜度配合。

42.此项设计在叶片型转子成型后,出模过程中能够有效的防止模具叶片4被产品一同拔脱出模仁3造成模具损坏的情况。经过测试后发现夹角在1

°

~2

°

相互组配时不管是对模具的制作与模具的寿命均有较为优秀的表现。

43.优选的,每个模仁沟槽上还分别设置有第一沟槽圆孤3

‑

4和第二沟槽圆孤3

‑

5。所述每个模具叶片4中还分别设置有第一叶片圆孤4

‑

4和第二叶片圆孤4

‑

5。由于在该几处使用圆弧设计能有效的提高模具强度

‚

尤其是对于模具叶片4这种较薄的模具组件所展现出的效果更为明显。

44.由于模具叶片4因为属于薄型模具组件,在模具使用过程中常常因为产品在成型加压时粉末的挤压与产品出模时的拔脱力与剪力等等现象的发生﹐造成模具叶片4折断损

坏。因此在本设计中选用了cmp 3v的材料﹐该材料在热处里到hrc 56~58

°

时能得到较高的耐磨性与韧性﹐在此项设计中是非常适合当模具叶片4材料的一种选择。

45.在此次设计的叶片型转子分体式成型阴模的模具底部挡块因需承受模具叶片4在成型时下压力量

‚

因而在材料的上选用了cr12mov的材料

‚

再热处里硬度到58~60度的时后能有效的承受住模具叶片4在成型时下压力量。

46.沟槽型内转子分体式成型阴模组装方式如下:将模具叶片4由模仁3依序由底部顺着模仁沟槽插入模仁当中﹐再将模具底部挡块5利用螺钉6通过底部挡块5内的沉头孔5

‑

1后紧固于模套2上的螺牙孔2

‑

2﹐将热配模套2、模仁3模具叶片4及模具底部挡块5紧密结合在一起。螺钉6锁紧扭力值设定在65nm,并上螺钉固定剂以防止螺钉在模具使用中松脱。

47.如图10

‑

图14所示,所述沟槽型内转子分体式成型模具还包括成型下一冲件7、成型下二冲件8、成型芯棒9、成型上一冲件10。装配时将成型下一冲件7、成型下二冲件8与成型芯棒9由下而上套装于沟槽型内转子分体式成型阴模1中。其中,所述成型下一冲件7的外形7

‑

1与成型下二冲件8的外型8

‑

1分别配合沟槽型内转子分体式成型阴模1型的轮廓1

‑

1。配合方式采间隙配合方式,配合间隙0.01~0.015mm之间。所述成型芯棒9的外径9

‑

1与成型下二冲件8的内孔8

‑

2配合,配合方式采间隙配合方式,配合间隙0.01~0.015mm之间。当沟槽型内转子分体式成型阴模1与成型下一冲件7、成型下二冲件8与成型芯棒9都装配好后,待粉末冲填。粉料充填完成后成型下一冲件7由上而下进入叶片型转子分体式成型阴模1进行加压产品。其中成型上一冲件10的外型10

‑

1与沟槽型内转子分体式成型阴模1腔型的轮廓1

‑

1采间隙配合方式,配合间隙0.01~0.015mm之间。

48.本实用新型在生产过程当中,不管是对产品的稳定性与模具的周期生命都有着极为突出的优良展现。模具的稳定也相对于生产排程的制定及产品交期的排定有着更为可靠的规划安排。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1