一种汽车减震塔生产用的合模装置的制作方法

1.本实用新型涉及汽车减震技术领域,尤其涉及一种汽车减震塔生产用的合模装置。

背景技术:

2.减震塔是安装在汽车减震器上的金属结构件,悬架系统的减震器、减震弹簧安装在减震塔上。其般其结构较为复杂,对汽车的舒适性、操纵稳定性起到至关重要的作用。合模装置主要是保证模具闭合、开启。同时,在模具闭合后,供给予模具足够的锁模力,以抵抗熔融金属进入模腔产生的模腔压力,防止模具开缝,造成制品的不良现状。

3.现有技术中的合模装置往往会有难以彻底合拢的问题,无法彻底合拢的合模将会难以完成减震塔的正常生产,降低生产质量,而且使用时间较长也会影响合模装置的正常工作,为此,我们提出一种汽车减震塔生产用的合模装置来解决上述问题。

技术实现要素:

4.本实用新型的目的是为了解决现有技术中存在的缺点,如:合模装置难以长时间正常工作,难以保持紧密合拢状态,而提出的一种汽车减震塔生产用的合模装置。

5.为了实现上述目的,本实用新型采用了如下技术方案:

6.一种汽车减震塔生产用的合模装置,包括两块模板与卡板,两个所述模板通过铰链铰接连接,两个所述模板远离铰链一端均开设有凹槽,所述卡板的形状为u形,所述卡板包括伸缩板与两块固定板,所述伸缩板包括内板与外板,所述内板顶端贯穿外板顶壁,所述外板侧壁转动连接有转杆,所述转杆侧壁固定连接有第一齿轮,所述转杆远离伸缩板一端贯穿外板并固定连接有转动件,所述外板顶壁转动连接有第一螺杆与第二螺杆,所述第一螺杆远离外板顶壁一端固定连接有第二齿轮,所述第二齿轮与第一齿轮啮合,所述第一螺杆侧壁固定连接有第一转轮,所述第二螺杆侧壁固定连接有第二转轮,所述第一转轮与第二转轮通过传送带传动连接,所述第一螺杆与第二螺杆上均螺纹连接有螺母,所述螺母一端与外板侧壁滑动连接,所述螺母远离外板侧壁一端与内板侧壁固定连接。

7.优选地,所述转动件包括支杆与握把,所述支杆与转杆贯穿外板一端固定连接,所述支杆远离转杆一端与握把转动连接。

8.优选地,所述固定板相对的一侧均固定连接有竖杆,所述竖杆远离固定板一端与凹槽底壁相抵。

9.优选地,所述固定板侧壁固定连接有弹簧,所述弹簧远离固定板一端固定连接有滑板,所述竖杆贯穿滑板侧壁。

10.优选地,所述模板侧壁开设有若干滑槽,所述滑板远离弹簧一端固定连接有限制杆,所述限制杆两侧均固定连接有短杆,所述短杆与限制杆均与滑槽滑动连接。

11.优选地,所述滑槽的深度小于凹槽的深度。

12.与现有技术相比,本实用新型的有益效果是:

13.1、伸缩板可以满足不同尺寸的减震塔生产需求,就算模具的尺寸发生变化,伸缩板都可以满足合拢模具的需求,与模具侧壁滑动连接的竖杆与限制杆都可以使得模具更加紧密地贴合到一起;

14.2、限制杆两侧的短杆使得限制杆不用完全与滑槽滑动连接,起到减小磨损的作用,使得限制杆的使用寿命增加,进而使得合模装置可以较长时间地保持贴合状态,使得生产出的减震塔质量提高。

附图说明

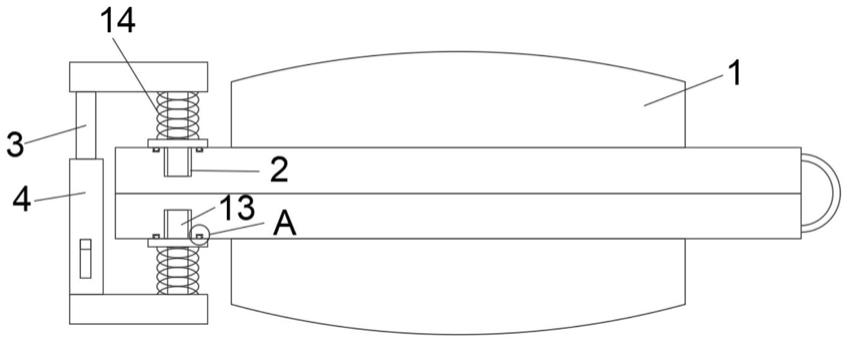

15.图1为本实用新型提出的一种汽车减震塔生产用的合模装置的结构示意图。

16.图2为伸缩板的结构示意图。

17.图3为图1中a部分的放大结果示意图。

18.图中:1模板、2凹槽、3内板、4外板、5转杆、6第一齿轮、7第一螺杆、8第二螺杆、9第二齿轮、10第一转轮、11第二转轮、12螺母、13竖杆、14弹簧、15滑槽、16限制杆、17短杆。

具体实施方式

19.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。

20.参照图1

‑

3,一种汽车减震塔生产用的合模装置,包括两块模板1与卡板,两个模板1通过铰链铰接连接,两个模板1远离铰链一端均开设有凹槽2,卡板的形状为u形,卡板包括伸缩板与两块固定板,固定板相对的一侧均固定连接有竖杆13,竖杆13远离固定板一端与凹槽2底壁相抵,竖杆13便于压紧凹槽2,使得模具贴合更好,固定板侧壁固定连接有弹簧14;

21.弹簧14远离固定板一端固定连接有滑板,竖杆13贯穿滑板侧壁,滑板的设置便于固定模具位置,模板1侧壁开设有若干滑槽15,滑板远离弹簧14一端固定连接有限制杆16,限制杆16两侧均固定连接有短杆17,短杆17与限制杆16均与滑槽15滑动连接,短杆17与限制杆16可以更好地配合不同尺寸的模具,滑槽15的深度小于凹槽2的深度,滑槽15的深度不会影响到凹槽2对模具的固定效果,伸缩板包括内板3与外板4,内板3顶端贯穿外板4顶壁,外板4侧壁转动连接有转杆5,转杆5侧壁固定连接有第一齿轮6,转杆5远离伸缩板一端贯穿外板4并固定连接有转动件,转动件包括支杆与握把;

22.支杆与转杆5贯穿外板4一端固定连接,支杆远离转杆5一端与握把转动连接,握把的设置便于工人掌握模具贴合的紧密程度,外板4顶壁转动连接有第一螺杆7与第二螺杆8,第一螺杆7远离外板4顶壁一端固定连接有第二齿轮9,第二齿轮9与第一齿轮6啮合,第一螺杆7侧壁固定连接有第一转轮10,第二螺杆8侧壁固定连接有第二转轮11,第一转轮10与第二转轮11通过传送带传动连接,第一螺杆7与第二螺杆8上均螺纹连接有螺母12,螺母12一端与外板4侧壁滑动连接,螺母12远离外板4侧壁一端与内板3侧壁固定连接。

23.本实用新型中,当两个模具贴合时,卡板会卡住两个模具的侧壁,固定板上的竖杆13会抵压住模具侧壁开设的凹槽2底壁,弹簧14与滑板也便于适用不同尺寸的模具,当限制杆16与短杆17与滑槽15滑动连接时,弹簧14就会发生伸缩,转动握把,就可以使得第一齿轮

6转动,从而使得第一螺杆7转动,第一螺杆7侧壁固定连接的第一转轮10就会带动第二转轮11转动,第二转轮11又会带动第二螺杆8转动,最终使得螺母12带动内板3运动,从而实现对不同尺寸模具的固定作用。

24.在本实用新型的描述中,需要理解的是,术语“同轴”、“底部”、“一端”、“顶部”、“中部”、“另一端”、“上”、“一侧”、“顶部”、“内”、“前部”、“中央”、“两端”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

25.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。

技术特征:

1.一种汽车减震塔生产用的合模装置,包括两块模板(1)与卡板,其特征在于,两个所述模板(1)通过铰链铰接连接,两个所述模板(1)远离铰链一端均开设有凹槽(2),所述卡板的形状为u形,所述卡板包括伸缩板与两块固定板,所述伸缩板包括内板(3)与外板(4),所述内板(3)顶端贯穿外板(4)顶壁,所述外板(4)侧壁转动连接有转杆(5),所述转杆(5)侧壁固定连接有第一齿轮(6),所述转杆(5)远离伸缩板一端贯穿外板(4)并固定连接有转动件,所述外板(4)顶壁转动连接有第一螺杆(7)与第二螺杆(8),所述第一螺杆(7)远离外板(4)顶壁一端固定连接有第二齿轮(9),所述第二齿轮(9)与第一齿轮(6)啮合,所述第一螺杆(7)侧壁固定连接有第一转轮(10),所述第二螺杆(8)侧壁固定连接有第二转轮(11),所述第一转轮(10)与第二转轮(11)通过传送带传动连接,所述第一螺杆(7)与第二螺杆(8)上均螺纹连接有螺母(12),所述螺母(12)一端与外板(4)侧壁滑动连接,所述螺母(12)远离外板(4)侧壁一端与内板(3)侧壁固定连接。2.根据权利要求1所述的一种汽车减震塔生产用的合模装置,其特征在于,所述转动件包括支杆与握把,所述支杆与转杆(5)贯穿外板(4)一端固定连接,所述支杆远离转杆(5)一端与握把转动连接。3.根据权利要求1所述的一种汽车减震塔生产用的合模装置,其特征在于,所述固定板相对的一侧均固定连接有竖杆(13),所述竖杆(13)远离固定板一端与凹槽(2)底壁相抵。4.根据权利要求3所述的一种汽车减震塔生产用的合模装置,其特征在于,所述固定板侧壁固定连接有弹簧(14),所述弹簧(14)远离固定板一端固定连接有滑板,所述竖杆(13)贯穿滑板侧壁。5.根据权利要求4所述的一种汽车减震塔生产用的合模装置,其特征在于,所述模板(1)侧壁开设有若干滑槽(15),所述滑板远离弹簧(14)一端固定连接有限制杆(16),所述限制杆(16)两侧均固定连接有短杆(17),所述短杆(17)与限制杆(16)均与滑槽(15)滑动连接。6.根据权利要求5所述的一种汽车减震塔生产用的合模装置,其特征在于,所述滑槽(15)的深度小于凹槽(2)的深度。

技术总结

本实用新型公开了一种汽车减震塔生产用的合模装置,包括两块模板与卡板,两个所述模板通过铰链铰接连接,两个所述模板远离铰链一端均开设有凹槽,所述卡板的形状为U形,所述卡板包括伸缩板与两块固定板,所述伸缩板包括内板与外板,所述内板顶端贯穿外板顶壁,所述外板侧壁转动连接有转杆,所述转杆侧壁固定连接有第一齿轮,所述转杆远离伸缩板一端贯穿外板并固定连接有转动件,所述外板顶壁转动连接有第一螺杆与第二螺杆,所述第一螺杆远离外板顶壁一端固定连接有第二齿轮,所述第二齿轮与第一齿轮啮合。本实用新型可以适用于不同尺寸的模具,满足不同减震塔的生产需求,还可以使得模具紧密贴合在一起,使得生产质量提高。使得生产质量提高。使得生产质量提高。

技术研发人员:王懿晨 张磊

受保护的技术使用者:诸城市盛开达汽车部件有限公司

技术研发日:2020.11.10

技术公布日:2021/9/24

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1