铸型内凝固壳厚推断装置、铸型内凝固壳厚推断方法以及钢的连续铸造方法与流程

1.本发明涉及铸型内凝固壳厚推断装置、铸型内凝固壳厚推断方法以及钢的连续铸造方法。

背景技术:

2.在连续铸造机中,钢液被从中间包连续注入,被埋设有水冷管的铸型冷却,被从铸型的下部抽出。在连续铸造工艺中,越来越要求通过高速铸造来提高生产率,但铸造速度的高速化会使铸型下端部的铸坯的凝固壳厚减少、产生不均匀的凝固壳厚分布。其结果是,凝固壳厚较薄的部位到达铸型出口时,凝固壳破损而有可能产生漏钢,产生所谓的破裂。若产生破裂则产生长时间的停机时间而生产率显著恶化。因此,期望开发一种能够进行高速铸造的同时能够准确预知破裂的可能性的方法,提出了各种方法。例如,在专利文献1中记载了基于钢液从液面到铸型出口的热通量分布,推断从液面到铸型出口方向规定位置的凝固壳厚,基于此来预测铸型出口的凝固壳厚的方法。

3.专利文献1:日本特开2011-79023号公报

4.非专利文献1:日本金属学会誌vol.45(1981),no.3,p.242

5.然而,在专利文献1所记载的方法中,仅在稳定状态下考虑由铸型内的钢液流动引起的向凝固界面的热量输入。因此,根据专利文献1所记载的方法,认为伴随着钢液流动的非稳态的变化的显热的偏移,与此相伴凝固壳厚的推断值经常产生偏移。另外,在专利文献1所记载的方法中,作为热通量的实测值与计算值之间产生偏差的主要原因,可举出铸型铜板与凝固壳之间的空气层(气隙)的影响和钢液流动的影响这两个。在热通量变大的情况下,考虑因气隙变窄而热阻变小的情况和因钢液的冲击流而热供给变多的情况这两种情况。而且,在气隙变窄的情况下,凝固壳变薄,另一方面,在热供给变多的情况下,凝固壳变厚。因此,为了高精度地推断凝固壳厚,需要将气隙的影响和钢液流动的影响分开来进行铸型带走热量(鋳型抜熱量)的合并。然而,在专利文献1所记载的方法中,没有将气隙和钢液流动对铸型带走热量的影响度分别分开来推断凝固壳厚,因此存在凝固壳厚的推断精度降低的可能性。

技术实现要素:

6.本发明正是鉴于上述课题而完成的,其目的在于提供一种能够高精度地推断铸型内凝固壳厚的铸型内凝固壳厚推断装置以及铸型内凝固壳厚推断方法。另外,本发明的其它目的在于提供一种能够高生产率地铸造钢的钢的连续铸造方法。

7.本发明的铸型内凝固壳厚推断装置具备:输入装置,其输入连续铸造设备的中间包内的钢液的温度的计测结果、用上述连续铸造设备浇铸的铸坯的宽度以及浇铸速度的计测结果、上述连续铸造设备的铸型铜板温度以及铸型带走热量的计测结果以及上述钢液的成分以及上述铸坯的厚度的输入值;模型数据库,其保存与上述连续铸造设备的铸型内的

钢液的凝固反应相关的模型式以及参数;以及导热模型计算部,其通过使用上述连续铸造设备的中间包内的钢液的温度的计测结果、用上述连续铸造设备浇铸的铸坯的宽度以及浇铸速度的计测结果、上述连续铸造设备的铸型铜板温度以及铸型带走热量的计测结果、上述钢液的成分以及上述铸坯的厚度的输入值、上述模型式以及上述参数求解三维非稳态热传导方程式,来计算铸型以及铸型内的钢液温度分布,由此推断铸型内凝固壳厚,上述导热模型计算部修正铸型铜板与凝固壳之间的总传热系数,由此修正铸型铜板温度和铸型带走热量的误差。

8.上述导热模型计算部也可以与上述总传热系数一起修正比钢液的固相线温度高温且比液相线温度低温的区域的热传导率,由此修正铸型铜板温度和铸型带走热量的误差。

9.上述导热模型计算部也可以根据铸型内的钢液温度分布计算钢液的凝固收缩量,基于该凝固收缩量计算铸型与凝固壳之间的总传热系数。

10.上述钢液的成分以及上述铸坯的厚度的输入值也可以是上述钢液的成分以及上述铸坯的厚度的计测结果。

11.本发明的铸型内凝固壳厚推断方法包含以下步骤:输入步骤,输入连续铸造设备的中间包内的钢液的温度的计测结果、用上述连续铸造设备浇铸的铸坯的宽度以及浇铸速度的计测结果、上述连续铸造设备的铸型铜板温度以及铸型带走热量的计测结果以及上述钢液的成分以及上述铸坯的厚度的输入值;以及导热模型计算步骤,通过使用上述连续铸造设备的中间包内的钢液的温度的计测结果、用上述连续铸造设备浇铸的铸坯的宽度以及浇铸速度的计测结果、上述连续铸造设备的铸型铜板温度以及铸型带走热量的计测结果、上述钢液的成分以及上述铸坯的厚度的输入值、与上述连续铸造设备的铸型内的钢液的凝固反应相关的模型式以及参数求解三维非稳态热传导方程式,来计算铸型以及铸型内的钢液温度分布,由此推断铸型内凝固壳厚,上述导热模型计算步骤包含修正铸型铜板与凝固壳之间的总传热系数,由此修正铸型铜板温度和铸型带走热量的误差的步骤。

12.上述导热模型计算步骤也可以包含与上述总传热系数一起修正比钢液的固相线温度高温且比液相线温度低温的区域的热传导率,由此修正铸型铜板温度和铸型带走热量的误差的步骤。

13.上述导热模型计算步骤也可以包含根据铸型内的钢液温度分布计算钢液的凝固收缩量,基于该凝固收缩量计算铸型与凝固壳之间的总传热系数的步骤。

14.上述钢液的成分以及上述铸坯的厚度的输入值也可以是上述钢液的成分以及上述铸坯的厚度的计测结果。

15.本发明的钢的连续铸造方法包含基于由本发明的铸型内凝固壳厚推断方法推断出的铸型内凝固壳厚来控制二次冷却水量的控制步骤。

16.上述控制步骤也可以包含:对铸型内的预先决定的规定范围内的铸型内凝固壳厚的最大值与最小值之差与上述规定范围内的铸型内凝固壳厚的平均值进行比较来判定铸型内凝固壳厚的异常,在判定为铸型内凝固壳厚异常的情况下,在铸坯部分到达铸型正下方的二次冷却带时,以铸型内凝固壳厚成为铸坯的厚度的规定比率的厚度以上的方式控制二次冷却水量的步骤。

17.根据本发明的铸型内凝固壳厚推断装置以及铸型内凝固壳厚推断方法,能够高精

度地推断铸型内凝固壳厚。另外,根据本发明的钢的连续铸造方法,能够高生产率地铸造钢。

附图说明

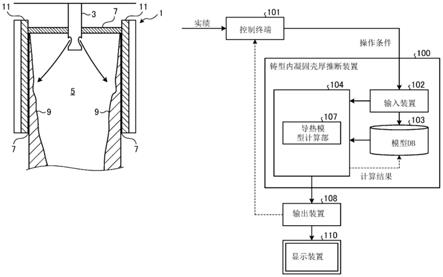

18.图1是表示作为本发明的一实施方式的铸型内凝固壳厚推断装置的结构的示意图。

19.图2是表示一维非稳态导热计算模型的结构例的示意图。

20.图3是表示钢液流速与铸型带走热量的关系的一个例子的图。

21.图4是表示半凝固区域热传导率与铸型带走热量的关系的一个例子的图。

22.图5是表示作为本发明的一实施方式的铸型内凝固壳厚推断处理的流程的流程图。

23.图6是表示三维非稳态导热计算模型的结构例的示意图。

24.图7是表示距铸型铜板表面的距离与温度的关系的一个例子的图。

25.图8是表示钢的温度与密度的关系的一个例子的图。

26.图9是表示铸型的宽度方向各位置的温度模式与主成分的关系的图。

27.图10是表示某铸型高度位置的宽度方向六个点的铸型铜板温度的从平均值的偏离的图。

28.图11是表示铸型带走热量的时间变化的图。

29.图12是表示热传导参数的时间变化的图。

30.图13是表示总传热系数的时间变化的图。

31.图14是表示铸型下端部的凝固壳厚度的分布的图。

32.图15是表示某铸型高度位置的宽度方向六个点的铸型铜板温度的从平均值的偏离的图。

33.图16是表示铸型带走热量的时间变化的图。

34.图17是表示热传导参数的时间变化的图。

35.图18是表示总传热系数的时间变化的图。

36.图19是表示铸型下端部的凝固壳厚度的分布的图。

具体实施方式

37.以下,参照附图详细说明作为本发明的一实施方式的铸型内凝固壳厚推断装置的结构以及其动作。

38.〔铸型内凝固壳厚推断装置的结构〕

39.首先,参照图1对作为本发明的一实施方式的铸型内凝固壳厚推断装置的结构进行说明。

40.图1是表示作为本发明的一实施方式的铸型内凝固壳厚推断装置的结构的示意图。如图1所示,作为本发明的一实施方式的铸型内凝固壳厚推断装置100是推断在铁钢业的连续铸造设备中的铸型1的内部钢液5凝固而形成的凝固壳9的厚度(铸型内凝固壳厚)的装置。连续铸造设备的浸渍喷嘴3的浸渍深度、铸造速度(浇铸速度)、与用连续铸造设备浇铸的铸坯的宽度以及厚度对应的铸型铜板11间的间隔、连续铸造设备的中间包内的钢液5

的成分以及温度、铸型铜板11的温度以及铸型带走热量的实绩信息(计测结果)被向控制终端101发送。此外,图1中的附图标记7表示保护渣。另外,铸型带走热量的实绩信息例如通过使用向铸型1供给的冷却水的流量以及铸型1的入口侧以及出口侧的冷却水的温度的计算而求出。另外,在本实施方式中,在后述的导热计算模型中虽作为输入值使用各种计测值(实测值),但针对钢液的成分以及铸坯的厚度也可以使用预先决定的设定值。

41.应用铸型内凝固壳厚推断装置100以及铸型内凝固壳厚推断方法的控制系统作为主要结构要素具备控制终端101、铸型内凝固壳厚推断装置100、输出装置108以及显示装置110。控制终端101由个人计算机、工件站等信息处理装置构成,收集各种实绩信息、铸型内凝固壳厚分布、铸型铜板11的温度以及铸型带走热量的推断值。

42.铸型内凝固壳厚推断装置100由个人计算机、工件站等信息处理装置构成。铸型内凝固壳厚推断装置100具备输入装置102、模型数据库(模型db)103以及运算处理部104。

43.输入装置102是输入与连续铸造设备相关的各种实绩信息的输入用接口。输入装置102具有键盘、鼠标、指示设备、数据接收装置以及图形用户界面(gui)等。输入装置102从外部接收实绩信息、参数设定值等,进行该信息向模型db103的写入、向运算处理部104的发送。从控制终端101向输入装置102输入实绩信息。实绩信息包含浸渍喷嘴3的浸渍深度、浇铸速度、与被浇铸的铸坯的宽度、厚度对应的铸型铜板11间的间隔、钢液5的成分信息以及温度信息、铸型铜板11的温度以及铸型带走热量信息等。

44.模型db103是保存与连续铸造设备中的钢液5的凝固反应相关的模型式信息的存储装置。模型db103作为与钢液5的凝固反应相关的模型式信息存储有模型式参数。另外,在模型db103中存储有向输入装置102输入的各种信息以及由运算处理部104计算出的作业实绩的计算结果。

45.运算处理部104由cpu等运算处理装置构成,控制铸型内凝固壳厚推断装置100整体的动作。运算处理部104具有作为导热模型计算部107的功能。导热模型计算部107例如通过运算处理部104执行计算机程序而实现。运算处理部104通过执行导热模型计算部107用的计算机程序而作为导热模型计算部107发挥功能。此外,运算处理部104也可以具有作为导热模型计算部107发挥功能的专用的运算装置、运算电路。

46.导热模型计算部107基于作业实绩信息以及存储于模型db103的模型信息,求解三维非稳态热传导方程式,由此推断铸型铜板11以及铸型1内部的温度分布、铸型带走热量以及铸型内凝固壳厚分布。

47.输出装置108将铸型内凝固壳厚推断装置100的各种处理信息向控制终端101以及显示装置110输出。显示装置110显示输出从输出装置108输出的铸型内凝固壳厚推断装置100的各种处理信息。

48.具有这样的结构的铸型内凝固壳厚推断装置100执行以下所示的铸型内凝固壳厚推断处理,由此推断铸型1内的凝固壳厚分布。

49.〔钢液流速与半凝固区域热传导率的换算〕

50.为了高精度地推断铸型内凝固壳厚的三维分布的时间上的变化,重要的是考虑由钢液流动的不稳定的变化引起的局部热通量的时间上的变化。因此,需要将与钢液流动相关的三维非稳态流动计算和与钢液5的凝固相关的三维非稳态导热计算耦合来求解。然而,上述耦合计算存在收敛性差,计算时间长这样的问题点。因此,在本发明中,用半凝固区域

的热传导率来补偿由钢液流动的变化引起的铸型铜板11的温度、铸型带走热量的变化,由此通过三维非稳态导热模型单体来计算铸型内凝固壳厚的分布。半凝固区域是在钢液5的液相与凝固壳9之间扩展的凝固中途的区域。由于半凝固区域的存在,在物理计算模型内无法严密地确定凝固壳9与钢液5的界面。因此,很难通过物理计算模型直接处理钢液5与凝固壳9的界面处的热传递。因此,在本发明中,使半凝固区域的热传导率而不是凝固界面的传热系数具有钢液流速的依存性。

51.接下来,对钢液流速与半凝固区域的热传导率的关系进行说明。与钢液流动相关的三维非稳态流动计算和与钢液5的凝固相关的三维非稳态导热计算的耦合计算是困难的,但一维非稳态流动计算和一维非稳态导热计算很好地收敛。因此,在本发明中,制作图2的示意图所示那样的包含对流项的一维非稳态导热计算模型。如图2所示,在本实施方式中为了简单,将模型两端的计算单元视为铸型铜板11的冷却水201以及钢液5,使冷却水温度和钢液温度恒定。另外,将格子点温度处于从固相线温度ts到液相线温度t

l

的范围内的计算单元作为半凝固区域202,在半凝固区域202中随着固相率的上升而使钢液流速降低,由此将冲击流(排出流)在凝固壳表面向侧方扩散的现象模型化。此外,图2中的附图标记203、204分别示出了钢液流速以及铸型带走热量。而且,使以下的数式(1)所示的包含对流项的一维非稳态热传导方程式离散化,来计算各计算单元的温度计算出。

52.[数1]

[0053][0054]

这里,在数式(1)中,ρ[kg/m3]表示密度,c

p

[j/(kg

·

k)]表示比热,k[w/(m

·

k)]表示热传导率,t[k]表示温度,u[m/s]表示钢液流速。

[0055]

在以下的表1所示的条件下,计算各计算单元的温度直到成为稳定状态,将从凝固壳9的计算单元到铸型铜板11的计算单元的热通量作为铸型带走热量求出。图3表示钢液流速与铸型带走热量的计算值的关系。如图3所示,若钢液流速增加则铸型带走热量的计算值单调增加,但钢液流速超过0.03[m/s]则铸型带走热量饱和。认为这是因为在钢液流动的影响下没有形成凝固壳9。

[0056]

[表1]

[0057]

(表1)

[0058][0059]

接下来,在表1所示的条件下,将钢液流速设为0[m/s],使半凝固区域的热传导率变化。图4表示将静止的钢液的热传导率设为1时的半凝固区域热传导率之比与铸型带走热量的计算值的关系。如图4所示,若半凝固区域热传导率大,则向半凝固区域供给的显热变多,因此铸型带走热量的计算值变大。根据以上情况,明确了由钢液流动的变化引起的铸型带走热量的变化能够通过使半凝固区域的热传导率变化来进行说明。

[0060]

〔铸型内凝固壳厚推断处理〕

[0061]

图5是表示作为本发明的一实施方式的铸型内凝固壳厚推断处理的流程的流程图。图5所示的流程图以开始浇铸的时刻为开始,铸型内凝固壳厚推断处理进入步骤s1的处理。

[0062]

在步骤s1的处理中,运算处理部14从控制终端101取得与钢液5以及铸型1相关的计测值以及分析值。在通常的连续铸造作业中,浇铸速度、与被浇铸的铸坯的宽度、厚度对应的铸型铜板11间的间隔的实绩信息以恒定周期被收集。在本实施方式中,为了简单,以1sec周期来收集与铸型1相关的实绩信息。另外,钢液5的成分以及温度的实绩信息在中间包中以不定期或者恒定周期来收集。由此,步骤s1的处理结束,铸型内凝固壳厚推断处理进入步骤s2的处理。

[0063]

在步骤s2的处理中,导热模型计算部107使用在步骤s1的处理中取得的信息以及模型db103的信息,执行三维非稳态导热计算。图6表示构建成的三维非稳态导热计算模型的一个例子。图6所示的区域r1表示铸型铜板11的区域,其内侧表示钢液5或者凝固壳9的区域。在本实施方式中,铸型1的高度方向以dz=50[mm]的等间隔进行了分割。另外,铸型1的宽度以及厚度方向仅将估计凝固壳9的生长的区域r2设为2mm间隔,钢液5的中心部分分割成为在固定了网格数的状态下根据铸坯的宽度以及厚度计算单元的间隔可变。此外,在铸型1的高度方向的导热现象中,通过以下所示的数式(2)求出的佩克勒数pe为104级。

[0064]

[数2]

[0065]

[0066]

这里,在数式(2)中,l[m]表示铸型1的高度。佩克勒数pe是表示热移动中的对流与扩散之比的无量纲数,佩克勒数pe越大,表示在热移动中对流的影响越强。即、对流项的贡献明显大于热传导的贡献。因此,铸型1的高度方向不考虑热传导,假定钢液5按铸造速度下降。根据该假定,能够将二维非稳态导热计算模型沿高度方向排列而再现三维非稳态导热计算模型的现象。而且,使以下所示的数式(3)的非稳态二维热传导方程式离散化来求出铸型1的宽度以及厚度方向的计算单元的温度。

[0067]

[数3]

[0068][0069]

另外,冷却水温度t

water

设为恒定,铸型铜板11与冷却水的界面的边界条件使用水的传热系数h

water

并基于以下所示的数式(4)的牛顿的冷却法则。

[0070]

[数4]

[0071][0072]

图7表示通过计算数式(3)的二维非稳态热传导方程式直到成为稳定状态而得到的温度与距铸型铜板11的表面的距离的关系。液相线温度t

l

、固相线温度ts通过在实作业中使用的钢种成分和温度的回归式而得到。在钢液部分中将比固相线温度ts低的计算单元视为凝固壳9,求出凝固壳厚。另外,关于钢液部分并且比液相线温度t

l

高的温度的计算单元,由于被充分搅拌,所以在各时间步骤中成为均匀的温度。由此,步骤s2的处理结束,铸型内凝固壳厚推断处理进入步骤s3的处理。

[0073]

在步骤s3的处理中,导热模型计算部107使用在步骤s1以及步骤s2的处理中取得的信息以及模型db103的信息,计算凝固收缩量以及铸型1与凝固壳9之间的总传热系数。在铸型1中,考虑到凝固收缩而从上部朝向下部设置有锥度。由于在铸型1的上部凝固收缩量超过锥度,所以存在于凝固壳9与铸型铜板11之间的被称为气隙的空气变厚。另一方面,在铸型1的下部凝固壳生长速度逐渐变慢而凝固收缩量低于锥度,所以往往气隙变小。气隙的热阻大,对铸型带走热量、凝固壳厚的贡献大,所以在模型上再现凝固收缩量是重要的。因此,进行了凝固收缩量的计算。首先,例如如图8所示设定了钢的密度的温度依存性(参照非专利文献1),如数式(5)那样定义凝固壳的收缩率r

shrink

。

[0074]

[数5]

[0075][0076]

这里,在数式(5)中,ρ0表示与刚排出之后的钢液温度对应的钢液的密度,ρ1表示与凝固壳的外表面温度对应的钢液的密度。若取得对在导热模型的各计算单元中得到的收缩率乘以各计算单元的宽度dx并在宽度方向上求和的值与铸坯宽度之差,则得到凝固收缩量。并且,从凝固收缩量减去通过以下所示的数式(6)求出的锥度d

taper

,由此使用以下所示的数式(7)导出各高度位置下的气隙d

air

。

[0077]

[数6]

[0078]

[0079]

[数7]

[0080]dair

=(w-∑(r

shrink

×

dx))-d

taper

…

(7)

[0081]

这里,在数式(5)、(6)中,c1[%/m]表示锥度率,w[m]表示铸坯宽度,δh[m]表示高度方向上的距弯液面的距离。另外,在铸型铜板11与凝固壳9的界面除了气隙之外还存在保护渣7的层,所以通过以下所示的数式(8)导出考虑了凝固收缩量的铸型/凝固壳间的总传热系数h

all

。

[0082]

[数8]

[0083]hall

=a exp(d

air

/d0)+b

…

(8)

[0084]

此外,优选预先将数式(8)中的参数a、b、d0根据实际数据调节后的参数输入到模型db103。由此,步骤s3的处理结束,铸型内凝固壳厚推断处理进入步骤s4的处理。

[0085]

在步骤s4的处理中,运算处理部104将计算结果保存在模型db103以及输出装置108。由此,步骤s4的处理结束,铸型内凝固壳厚推断处理进入步骤s5的处理。

[0086]

在步骤s5的处理中,运算处理部104辨别浇铸是否结束。在辨别的结果是浇铸结束的情况下(步骤s5:是),运算处理部104结束一系列的铸型内凝固壳厚推断处理。另一方面,在浇铸没有结束的情况下,(步骤s5:否),运算处理部104在更新时步的基础上,使铸型内凝固壳厚推断处理返回到步骤s1的处理。

[0087]

〔未知干扰的修正处理〕

[0088]

在上述铸型内凝固壳厚推断处理中,无法全部考虑存在于实际的连续铸造设备的未知干扰。因此,铸型铜板温度以及铸型带走热量的计算值偏离实测值,凝固壳9的厚度分布的推断精度有可能恶化。因此,为了提高凝固壳9的厚度分布的推断精度,考虑将因未知干扰产生的铸型铜板温度和铸型带走热量的误差反馈到导热模型计算。

[0089]

首先,为了以尽可能少的变量来说明用于合并的多点的温度误差,通过主成分分析来提取特征量。推测由于钢液流动的变化而铸型铜板温度示出大面积类似的举动,因此假定干扰中的、钢液流动的影响能够用温度的主成分来进行说明。而且,在本实施方式的导热模型计算中,由于将钢液流动的变化换算为半凝固区域的热传导率,所以以减小铸型铜板温度的误差的方式,决定半凝固区域的热传导率的修正参数(以下,称为热传导率参数)。

[0090]

另一方面,气隙的变化在铸型内的一部分中局部地产生。因此,假定气隙的变化以铸坯表面的纵裂纹的方式在铸型高度方向上同样地产生,使铸型铜板与凝固壳之间的总传热系数在铸型的宽度方向各位置处变化。具体而言,若总传热系数大则热阻变小,铸型带走热量增加。因此,以铸型的宽度方向各位置处的铸型带走热量的实测值与计算值接近的方式来决定总传热系数的修正量。若能够在铸型的宽度方向各位置上进行铸型带走热量的合并,则总的铸型带走热量也一致。

[0091]

〔热传导率参数的修正方法〕

[0092]

铸型铜板温度的实测值与计算值之差也包含平均值的偏差,但假定这是由气隙的整体的背离引起的。因此,首先在铸型铜板温度的实测值以及计算值的任一个中,对于在各时刻位于铸型的相同高度位置的测温点的温度,求出与平均值的偏差,取实绩值与计算值的偏差之间的差。将其设为δti(i=1~n)。若应用主成分分析,则作为主成分提取椭圆的长轴。若将各测温点的能够以主成分说明的温度误差设为δt

i,pca

,将无法用主成分说明的由噪声引起的温度误差设为δt

i,noise

,则以下所示的数式(9)的关系成立。因此,通过调整

半凝固区域的热传导率参数来补偿温度误差δt

i,pca

,通过调整总传热系数来补偿温度误差δt

i,noise

。

[0093]

[数9]

[0094]

δti=δt

i,pca

+δt

i,noise

…

(9)

[0095]

接下来,为了用模型再现在实际的用连续铸造设备中产生的温度变动中的、能够以主成分说明的部分,通过导热模型计算制作与主成分形状类似的温度模式。具体而言,在某输入条件下,在铸型的宽度方向的各位置使热传导率参数微小地变化,在两种情况下执行导热模型计算直到成为稳定状态,取得参数变化前后的温度的差量。将与铸型的宽度方向各位置的半凝固区域的热传导率的微小变化量δαi对应的温度模式设为δt

i,pattern

。在图9中示出铸型的宽度方向各位置的温度模式δt

i,pattern

与取得的主成分的关系。在图9中,虚线表示温度模式δt

i,pattern

,实线表示主成分。在图9所示的例子中,温度模式δt

i,pattern

与主成分的相关系数是0.88,认为能够再现主成分的形状。

[0096]

接下来,用温度模式拟合铸型铜板温度的误差,由此决定热传导率参数,修正了导热模型计算中的热传导率。具体而言,以在差δti与温度模式δt

i,pattern

之间以下的数式(10)所示的关系近似地成立的方式,通过以下的数式(11)所示的多元回归分析求出热传导率参数a。

[0097]

[数10]

[0098][0099]

[数11]

[0100][0101]

而且,使用计算出的热传导率参数a以及热传导率的微小变化量δαi,通过以下所示的数式(12)修正时刻t的热传导率αi(t)。

[0102]

[数12]

[0103]

αi(t+1)=αi(t)+aδαi…

(12)

[0104]

〔总传热系数的修正方法〕

[0105]

在与前项相同的输入条件下,在铸型的宽度方向各位置使总传热系数微小地变化执行导热模型计算直到成为稳定状态。而且,取得总传热系数的变化前后的铸型带走热量的差。这里,将总传热系数的变化量设为δβ,将铸型带走热量的变化量设为δq。以在铸型的宽度方向各位置的铸型带走热量的误差δhli与总传热系数的变化量δβ以及铸型带走热量的变化量δq之间以下的数式(13)所示的关系成立的方式,求出系数bi。而且,使用所得到的系数bi以及总传热系数的变化量δβ,如以下所示的数式(14)那样修正了时刻t的总传热系数βi(t)。根据以上所述,能够导出a,b1,b2,

…

,bi共计(i+1)种未知数。

[0106]

[数13]

[0107]

[0108]

[数14]

[0109]

βi(t+1)=βi(t)+biδβ

…

(14)

[0110]

〔二次冷却水量的控制〕

[0111]

在铸型内凝固壳厚d相对于平均值dave的铸型内凝固壳厚d的最大值dmax与最小值dmin之差δd(=dmax-dmin)的比δd/dave的值大的情况下,铸型内凝固壳厚d的差别相对大,存在与平均值dave相比铸型内凝固壳厚d薄的区域。本发明的发明者们发现了在相对于铸型的铸造方向的全长l推断铸型内凝固壳厚d的铸造方向的位置l满足条件:l/l≥0.2的位置处的比δd/dave的值是0.1以上的情况下,破裂的危险度急剧地增加。因此,在比δd/dave的值是0.1以上的情况下,在该区域到达铸型正下方的二次冷却带时,在铸型正下方的铸型内凝固壳厚d相对于的铸坯厚d的比d/d是0.25以下的范围内,控制二次冷却水量而使铸型内凝固壳厚d薄的部分消失。由此,能够使破裂的危险度、这里的比δd/dave的值下降。作为控制目标假定铸型内推断以后的铸型内凝固壳厚d的生长来控制二次冷却带的喷射水量密度直到比δd/dave的值成为0.2以下即可。此外,差δd以及平均值dave可以以铸型的各面(长片侧前面、后面、各短边的面)为单位进行计算并评价。另外,这里示出的比d/d、比δd/dave的基准值是根据连续铸造机的铸型尺寸、浇铸宽度、浇铸速度等铸造条件而决定的,只不过表示一个例子。

[0112]

根据以上的说明可知,作为本发明的一实施方式的铸型内凝固壳厚推断装置100具备导热模型计算部107,其通过使用连续铸造设备的中间包内的钢液5的温度以及成分的计测结果、用连续铸造设备浇铸的铸坯的宽度、厚度以及浇铸速度的计测结果、连续铸造设备的铸型铜板温度以及铸型带走热量的计测结果、与连续铸造设备的铸型1内的钢液5的凝固反应相关的模型式以及参数来求解三维非稳态热传导方程式,计算铸型1以及铸型1内的钢液温度分布,由此推断铸型内凝固壳厚。而且,导热模型计算部107对比钢液5的固相线温度高且比液相线温度低的区域中的热传导率以及铸型铜板11与凝固壳之间的总传热系数进行修正,由此修正推断铸型铜板温度和铸型带走热量的误差。由此,能够高精度地铸型1内的凝固壳厚。另外,在连续铸造钢时,基于推断出的铸型内凝固壳厚控制铸型正下方的二次冷却水量,由此即使在铸型内凝固壳厚薄的状况下,也能够抑制破裂的产生,能够高生产率地连续铸造钢。此外,导热模型计算部107也可以仅修正铸型铜板11与凝固壳之间的总传热系数,由此修正铸型铜板温度和铸型带走热量的误差。

[0113]

实施例

[0114]

〔实施例1〕

[0115]

在本实施例中,在导热模型计算中,修正热传导率参数和总传热系数,由此修正了铸型铜板温度和铸型带走热量的误差。通过模拟制作人工产生干扰的虚拟设备来进行参数推断,验证能否正确地分离推断与钢液流动的变化对应的热传导率参数以及与局部气隙变化对应的总传热系数。表示使铸型长边方向前面的热传导率参数以正弦波状变化的模拟结果。图10表示某铸型高度位置的宽度方向六个点的与铸型铜板温度的平均值的偏差,图11表示铸型带走热量的时间变化。实线表示虚拟设备的值,虚线表示导热模型计算的值。如图10以及图11所示,若开始反馈,则虚拟设备的值与导热模型计算的值之差变小。即使在此时的参数推断中,如图12以及图13所示,也能够分离推断热传导率参数以及总传热系数。另外,图14表示图13所示的宽度方向六个点的铸型下端部的凝固壳厚度的分布。如图14所示,

通过虚拟设备和导热模型计算能够确认铸型内凝固壳厚度的合并。此外,在图12~图14中,实线表示虚拟设备的值,虚线表示导热模型计算的值。

[0116]

〔实施例2〕

[0117]

在本实施例中,在导热模型计算中,仅修正总传热系数,由此修正了铸型铜板温度和铸型带走热量的误差。通过模拟制作人工产生干扰的虚拟设备来进行参数推断,验证能否正确地分离推断与局部气隙变化对应的总传热系数。表示使铸型长边方向前面的热传导率参数以正弦波状变化的模拟结果。图15表示某铸型高度位置的宽度方向六个点的与铸型铜板温度的平均值的偏差,图16表示铸型带走热量的时间变化。实线表示虚拟设备的值,虚线表示导热模型计算的值。如图15以及图16所示,若开始反馈,则虚拟设备的值与导热模型计算的值的差变小。在此时的参数推断中,如图17所示虽无法分离推断热传导率参数,但如图18所示能够分离推断总传热系数。另外,图19表示图18所示的宽度方向六个点的铸型下端部的凝固壳厚度的分布。如图18所示,通过虚拟设备和导热模型计算能够确认铸型内凝固壳厚度的合并。此外,在图17~图19中,实线表示虚拟设备的值,虚线表示导热模型计算的值。

[0118]

〔实施例3〕

[0119]

在本实施例中,将在铸型正下方的下游侧不控制二次冷却水量的情况作为比较例1~3、将控制二次冷却水量的情况作为实施例1~3,在以下的表2中表示基于通过上述方法推断出的铸型内凝固壳厚而在铸型内推断出的比δd/dave的值、和以铸型出口侧的凝固壳厚为基础求解二次冷却带的热传导方程式由此得到的比d/d的值为0.25的位置的比δd/dave的值。如表2所示,在实施例1~3中,与比较例1~3相比能够抑制比δd/dave的增加。由此,确认了通过控制铸型正下方的下游侧的二次冷却水量,能够使铸型内凝固壳厚薄的部分的铸型内凝固壳厚增加,能够降低破裂的危险度。

[0120]

[表2]

[0121]

(表2)

[0122][0123]

以上,虽对应用由本发明人做出的发明的实施方式进行了说明,但本发明并不限于作为本实施方式的本发明公开的一部分的描述以及附图。例如,在导热计算模型中虽明确了钢液流速与半凝固区域的热传导率的关系,但认为若钢液流速的分布变得明确,则通过导入钢液流速与半凝固区域的热传导率的换算式,而导热计算模型单体的凝固壳厚度推断精度得以提高。而且,对由精度提高后的导热计算模型输出的铸型铜板温度的计算值与实测值之差执行主成分分析,从而可预见到能够将钢液流动的影响以及气隙的影响以外的

未知干扰的影响包含在导热计算模型中。这样,由本领域技术人员等基于本实施方式做出的其它实施方式、实施例以及运用技术等全部包含在本发明的范畴内。

[0124]

工业上利用的可能性

[0125]

根据本发明,能够提供一种能够高精度地推断铸型内凝固壳厚的铸型内凝固壳厚推断装置以及铸型内凝固壳厚推断方法。另外,根据本发明,能够提供一种能够高生产率地铸造钢的钢的连续铸造方法。

[0126]

附图标记的说明

[0127]1…

铸型

[0128]3…

浸渍喷嘴

[0129]5…

钢液

[0130]7…

保护渣

[0131]9…

凝固壳

[0132]

11

…

铸型铜板

[0133]

100

…

铸型内凝固壳厚推断装置

[0134]

101

…

控制终端

[0135]

102

…

输入装置

[0136]

103

…

模型数据库(模型db)

[0137]

104

…

运算处理部

[0138]

107

…

导热模型计算部

[0139]

108

…

输出装置

[0140]

110

…

显示装置

[0141]

201

…

冷却水

[0142]

202

…

半凝固区域

[0143]

203

…

钢液流速

[0144]

204

…

铸型带走热量。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1