模压淬火方法与流程

模压淬火方法

1.本发明涉及由用于热处理的钢板制造具有氢屏障预涂层的模压淬火部件的方法。这些部件应具有突出的耐延迟断裂性,同时还以可变厚度为特征。

2.用于模压淬火的涂覆钢板有时被称为“预涂覆的”,这个前缀表示预涂层性质的转变将在冲压之前的热处理期间发生。可以具有多于一种预涂层。本发明公开了一种预涂层,任选地两种预涂层。

3.模压淬火被认为对于氢吸附是关键的,所述氢吸附增加对延迟断裂的敏感性。在奥氏体化热处理(其为热压成形本身之前的加热步骤)下可能发生吸附。至钢中的氢的饱和度实际上依赖于冶金相。此外,在高温下,炉中的水在钢板的表面分解成氢气和氧气。

4.此外,已知具有可变厚度的部件在奥氏体化热处理期间比标准部件吸附更多的氢。具有可变厚度的部件通常通过其中轧制之后获得的板厚度在轧制方向上可变的过程的持续柔性轧制来生产。这与轧制过程期间已经通过辊施加至板的负载有关,如ep1074317中描述的。柔性轧制的特征在于在轧制操作期间刻意改变辊隙。柔性轧制的目的是生产具有负载优化和重量优化的截面的轧制板。厚度承继自可以为1%至50%不等的轧制率。从具有可变厚度的带材中切割的坯件通常被称为定制轧制坯件。

5.因此,本发明的目的是提供其中防止氢吸附至定制轧制坯件中的模压淬火方法。本发明旨在使得可获得可通过所述包括热成形的模压淬火方法获得的具有优异的耐延迟断裂性的部件。

6.该目的通过包括以下步骤的模压淬火方法来实现:

7.a.提供由用于热处理的钢制成的板,所述板任选地涂覆有基于锌或基于铝的预涂层,

8.b.在轧制方向上对钢板进行柔性轧制以获得具有可变厚度的钢板,

9.c.对经轧制的钢板进行切割以获得定制轧制坯件,

10.d.以10nm至550nm的厚度沉积氢屏障预涂层,

11.e.对定制轧制坯件进行热处理以在钢中获得完全奥氏体显微组织,

12.f.将定制轧制坯件转移到压制工具中,

13.g.将定制轧制坯件热成形以获得具有可变厚度的部件,

14.h.将以步骤g)获得的具有可变厚度的部件冷却以在钢中获得以下显微组织:所述显微组织为马氏体或马氏体-贝氏体,或者由以体积分数计至少75%的等轴铁素体、5体积%至20体积%的马氏体和量小于或等于10体积%的贝氏体构成。

15.实际上,发明人出乎意料地发现,当在柔性轧制之后且热处理之前,用氢屏障预涂层对钢板进行预涂覆时,预涂层的屏障效果得到显著改善,从而防止甚至更多的氢吸附至钢板中。

16.此外,似乎在热处理期间,以低动力学在屏障预涂层的表面上形成热力学上稳定的氧化物。这些热力学上稳定的氧化物进一步减少了氢吸附。

17.在步骤a)中,所使用的钢板由如欧洲标准en 10083中描述的用于热处理的钢制成。其在热处理之前或之后可以具有高于500mpa、有利地为500mpa至2000mpa的抗拉强度

(tensile resistance)。

18.钢板的重量组成优选如下:0.03%≤c≤0.50%;0.3%≤mn≤3.0%;0.05%≤si≤0.8%;0.015%≤ti≤0.2%;0.005%≤al≤0.1%;0%≤cr≤2.50%;0%≤s≤0.05%;0%≤p≤0.1%;0%≤b≤0.010%;0%≤ni≤2.5%;0%≤mo≤0.7%;0%≤nb≤0.15%;0%≤n≤0.015%;0%≤cu≤0.15%;0%≤ca≤0.01%;0%≤w≤0.35%,余量为铁和来自钢的制造的不可避免的杂质。

19.例如,钢板为具有以下组成的22mnb5:0.20%≤c≤0.25%;0.15%≤si≤0.35%;1.10%≤mn≤1.40%;0%≤cr≤0.30%;0%≤mo≤0.35%;0%≤p≤0.025%;0%≤s≤0.005%;0.020%≤ti≤0.060%;0.020%≤al≤0.060%;0.002%≤b≤0.004%,余量为铁和来自钢的制造的不可避免的杂质。

20.钢板可以为具有以下组成的0.24%≤c≤0.38%;0.40%≤mn≤3%;0.10%≤si≤0.70%;0.015%≤al≤0.070%;0%≤cr≤2%;0.25%≤ni≤2%;0.020%≤ti≤0.10%;0%≤nb≤0.060%;0.0005%≤b≤0.0040%;0.003%≤n≤0.010%;0.0001%≤s≤0.005%;0.0001%≤p≤0.025%;应理解,钛和氮的含量满足ti/n》3.42;以及碳、锰、铬和硅的含量满足:

[0021][0022]

组成任选地包含以下中的一者或更多者:0.05%≤mo≤0.65%;0.001%≤w≤0.30%;0.0005%≤ca≤0.005%,余量为铁和来自钢的制造的不可避免的杂质。

[0023]

钢板可以为具有以下组成的0.040%≤c≤0.100%;0.80%≤mn≤2.00%;0%≤si≤0.30%;0%≤s≤0.005%;0%≤p≤0.030%;0.010%≤al≤0.070%;0.015%≤nb≤0.100%;0.030%≤ti≤0.080%;0%≤n≤0.009%;0%≤cu≤0.100%;0%≤ni≤0.100%;0%≤cr≤0.100%;0%≤mo≤0.100%;0%≤ca≤0.006%,余量为铁和来自钢的制造的不可避免的杂质。

[0024]

钢板可以根据期望的厚度(其可以为例如0.7mm至3.0mm)通过热轧和任选地冷轧来获得。

[0025]

任选地在步骤a)中,出于抗腐蚀目的,钢板的顶部可以直接被基于锌或基于铝的预涂层覆盖。

[0026]

在一个优选的实施方案中,基于锌或基于铝的预涂层基于铝并且包含小于15%的si、小于5.0%的fe、任选地0.1%至8.0%的mg和任选地0.1%至30.0%的zn,剩余部分为al。例如,基于锌或基于铝的预涂层为

[0027]

在另一个优选的实施方案中,基于锌或基于铝的预涂层基于锌并且包含小于6.0%的al、小于6.0%的mg,剩余部分为zn。例如,基于锌或基于铝的预涂层为锌涂层,以获得以下产品:gi。

[0028]

基于锌或基于铝的预涂层还可以包含按重量计含量高至5.0%,优选为3.0%的杂质和残余元素例如铁。

[0029]

基于锌或基于铝的预涂层可以通过本领域技术人员已知的任何方法来沉积,例如热浸镀锌过程;辊涂;电镀锌过程;物理气相沉积,例如喷射气相沉积、磁控溅射或电子束诱

导沉积。

[0030]

任选地,在基于锌或基于铝的预涂层的沉积之后,可以实现光整冷轧并且使涂覆钢板加工硬化,并给予其便于后续成形的粗糙度。可以施加脱脂和表面处理以改善例如粘合剂粘结或耐腐蚀性。

[0031]

在提供任选地预涂覆有基于锌或基于铝的预涂层的用于热处理的钢板之后,将钢板轧制以获得可变厚度。

[0032]

优选地在步骤b)中,柔性轧制为热轧或冷轧步骤。优选地,轧制率为1%至50%。然后对板进行切割以获得定制轧制坯件。

[0033]

任选地,在步骤d)中,氢屏障预涂层包含选自sr、sb、pb、ti、ca、mn、sn、la、ce、cr、zr或bi中的元素,各个另外的元素按重量计的含量小于0.3重量%。

[0034]

优选地在步骤d)中,氢屏障预涂层包含选自以下中的至少一种元素:镍、铬、镁、铝和钇。

[0035]

优选地在步骤d)中,氢屏障预涂层由镍和铬组成,即,氢屏障预涂层包含镍、铬和任选的元素。有利地,重量比ni/cr为1.5至9。实际上,不希望受任何理论束缚,认为该特定比率进一步降低了奥氏体化热处理期间的氢吸附。

[0036]

在另一个优选的实施方案中,氢屏障预涂层由镍和铝组成,即,氢屏障预涂层包含ni、al和另外的元素。

[0037]

在另一个优选的实施方案中,氢屏障预涂层由铬组成,即,氢屏障预涂层仅包含cr和另外的元素。

[0038]

在另一个优选的实施方案中,氢屏障预涂层由镁组成,即,氢屏障预涂层仅包含mg和另外的元素。

[0039]

在另一个优选的实施方案中,氢屏障预涂层由镍、铬、铝和钇组成,即,氢屏障预涂层包含ni、al和y以及另外的元素。

[0040]

在步骤d)中,氢屏障预涂层的厚度为10nm至550nm,并且优选为10nm至90nm或者150nm至250nm。例如,氢屏障预涂层的厚度为50nm、200nm或400nm。

[0041]

不希望受任何理论束缚,似乎当氢屏障预涂层低于10nm时,由于氢屏障预涂层未充分覆盖钢板,因此存在氢吸附至钢中的风险。当氢屏障预涂层高于550nm时,似乎存在以下风险:氢屏障预涂层变得更脆,并且氢吸附由于氢屏障预涂层脆化而开始。

[0042]

优选地,在步骤d)中,在柔性轧制之前,钢板顶部直接被基于锌或基于铝的预涂层覆盖,该经轧制的基于锌或基于铝的预涂层的顶部直接被氢屏障预涂层覆盖。

[0043]

优选地,步骤d)的氢屏障预涂层通过物理气相沉积、通过电镀锌或辊涂而沉积。优选地,氢屏障预涂层通过电子束诱导沉积或辊涂而沉积。

[0044]

然后在炉中将热处理施加至定制轧制坯件。优选地,在步骤e)中,气氛是惰性的或者具有这样的氧化力:所述氧化力等于或高于包含1体积%氧气的气氛的氧化力并且等于或小于包含50体积%氧气的气氛的氧化力。所述气氛可以特别地由以下构成:n2或ar或者氮气或氩气和气体氧化剂例如氧气的混合物、co和co2的混合物或者h2和h2o的混合物。可以在不添加惰性气体的情况下使用co和co2的混合物或者h2和h2的混合物。

[0045]

优选地,在步骤e)中,所述气氛具有这样的氧化力:所述氧化力等于或高于包含10体积%氧气的气氛的氧化力并且等于或小于包含30体积%氧气的气氛的氧化力。例如,所

述气氛为空气,即,由约78%的n2、约21%的o2和其他气体例如稀有气体、二氧化碳和甲烷组成。

[0046]

优选地,在步骤e)中,露点为-30℃至30℃,更优选为-20℃至20℃,并且有利地为-15℃至+15℃。实际上,不希望受任何理论束缚,认为当露点在以上范围内时,热力学上稳定的氧化物的层在热处理期间减少甚至更多的h2吸附。

[0047]

优选地,热处理在800℃至970℃的温度下进行。更优选地,热处理在通常为840℃至950℃,优选为880℃至930℃的奥氏体化温度tm下进行。有利地,所述坯件在1分钟至12分钟、优选地3分钟至9分钟的停留时间tm期间保持。在热成形之前的热处理期间,预涂层形成具有高的耐腐蚀性、耐磨性、抗磨性和抗疲劳性的合金层。

[0048]

在热处理之后,然后将坯件转移至热成形工具,并将其在600℃至830℃的温度下热成形。热成形可以为热冲压或辊轧成形。优选地,将坯件热冲压。然后将部件在热成形工具中冷却或者在转移至特定的冷却工具之后冷却。

[0049]

根据钢组成以这样的方式控制冷却速率:使得热成形之后的最终显微组织主要包含马氏体,优选包含马氏体、或者马氏体和贝氏体,或者由至少75%的等轴铁素体、5%至20%的马氏体和量小于或等于10%的贝氏体构成。

[0050]

部件包括具有可变厚度的钢板,所述钢板涂覆有氢屏障预涂层和包含热力学上稳定的氧化物的氧化物层,这样的氢屏障预涂层通过与钢板的扩散而合金化。

[0051]

优选地,部件包括顶部直接被基于锌或基于铝的预涂层覆盖的钢板,所述部件和所述钢板二者均具有可变厚度。该基于锌或基于铝的预涂层的顶部直接被氢屏障预涂层和包含热力学上稳定的氧化物的氧化物层覆盖。氢屏障预涂层通过与基于锌或基于铝的预涂层的扩散而合金化。基于锌或基于铝的预涂层还与钢板合金化。不希望受任何理论束缚,似乎来自钢的铁在热处理期间扩散至氢屏障预涂层的表面。

[0052]

优选地,热力学上稳定的氧化物可以分别包括cr2o3、feo、nio、fe2o3、fe3o4、mgo、y2o3及其混合物。

[0053]

如果存在基于锌的预涂层,则氧化物还可以包括zno。如果存在基于铝的预涂层,则氧化物还可以包括al2o3和/或mgal2o4。

[0054]

优选地,部件为前纵梁(front rail)、座椅横向构件、侧梁(side sill)构件、前围挡板(dash panel)横向构件、前底板加强件、后底板横向构件、后纵梁(rear rail)、b柱、门环(door ring)或霰弹枪(shotgun)。

[0055]

对于机动车应用,在磷酸盐处理步骤之后,将部件浸入电涂覆浴中。通常,磷酸盐层的厚度为1μm至2μm,以及电涂覆层的厚度为15μm至25μm,优选小于或等于20μm。电泳层确保另外的抗腐蚀保护。在电涂覆步骤之后,可以沉积其他涂料层,例如,涂料的底漆涂层、底涂层和顶涂层。

[0056]

在对部件施加电涂覆之前,将部件预先脱脂并进行磷酸盐处理以确保电泳的附着性。

[0057]

现在将以仅用于信息性而进行的试验对本发明进行说明。所述试验不是限制性的。

实施例

[0058]

对于所有样品,所使用的钢板为22mnb5。钢的组成如下:c=0.2252%;mn=1.1735%;p=0.0126%,s=0.0009%;n=0.0037%;si=0.2534%;cu=0.0187%;ni=0.0197%;cr=0.180%;sn=0.004%;al=0.0371%;nb=0.008%;ti=0.0382%;b=0.0028%;mo=0.0017%;as=0.0023%以及v=0.0284%。

[0059]

一些钢板涂覆有下文中称为的第一预涂层。该预涂层包含9重量%的硅、3重量%的铁,余量为铝。其通过热浸镀锌来沉积。

[0060]

一些钢板涂覆有通过磁控溅射沉积的第二预涂层。

[0061]

实施例1:氢测试:

[0062]

该测试用于确定在模压淬火方法的奥氏体化热处理期间所吸附的氢的量。

[0063]

试验品1为涂覆有为(25μm)的第一预涂层的钢板。对试验品1进行柔性轧制。然后,对试验品1进行切割以获得定制轧制坯件。

[0064]

试验品2为预涂覆有为(25μm)的第一预涂层和包含80%的ni和20%的cr的第二预涂层的钢板。然后,对试验品2进行柔性轧制。对试验品2进行切割以获得定制轧制坯件。在这种情况下,在柔性轧制之前沉积氢屏障预涂层。

[0065]

试验品3为预涂覆有为(25μm)的第一预涂层和包含80%的ni和20%的cr的第二预涂层的钢板。首先用的第一预涂层对试验品3进行涂覆。然后,以50%的轧制进行柔性轧制,然后进行切割以获得定制轧制坯件。之后,在试验品3上沉积包含80%的ni和20%的cr的第二预涂层。在这种情况下,在柔性轧制之后沉积氢屏障预涂层。

[0066]

之后,在5分钟至10分钟不等的保留时间期间,在900℃的温度下将所有试验品加热。热处理期间的气氛为空气。将坯件转移至压制工具中并且热冲压以获得具有可变厚度的部件。然后,通过将试验品浸入温水中将部件冷却以通过马氏体转变获得硬化。

[0067]

最后,通过使用热解吸分析仪或tda的热解吸来测量在热处理期间被钢板吸附的氢量。为此,将各个试验品放置在石英室中并在氮气流下在红外炉中缓慢加热。通过检漏器拾取所释放的混合物氢气/氮气并通过质谱仪测量氢气浓度。

[0068]

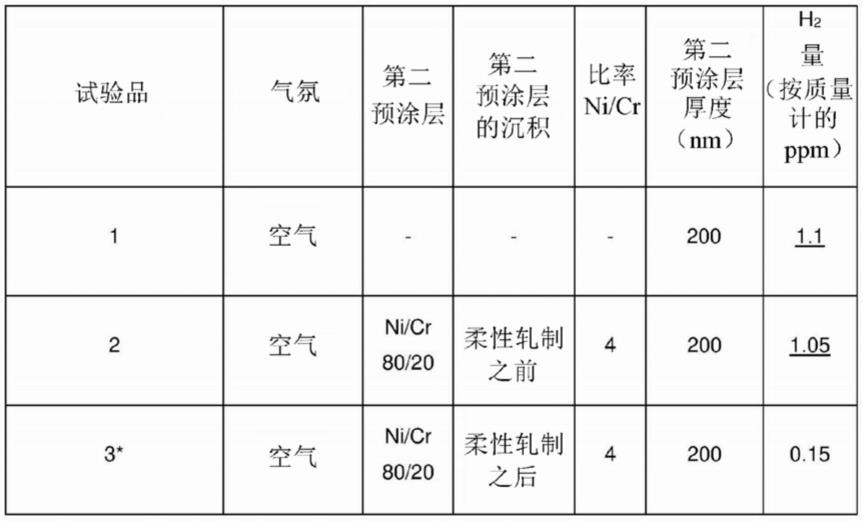

结果示于下表1中:

[0069][0070]

*:根据本发明的实施例。

[0071]

根据本发明的试验品3释放显著更低量的氢气。

[0072]

在热处理和热成形之后,已经分析了试验品3的表面。其在表面上包含以下氧化物:cr2o3、nio、fe2o3、fe3o4和al2o3。

[0073]

从钢板至外表面,试验品3的部件包括以下层:

[0074]

·

相互扩散层,所述相互扩散层包含来自钢板的铁,铝、硅和其他元素,厚度为10μm至15μm,

[0075]

·

合金化层,所述合金化层包含比下面的层更少的量的铝、硅和来自钢板的铁、以及其他元素,厚度为20μm至35μm,

[0076]

·

薄层,所述薄层包含比下面的层更少的铁和更多的氧化物,厚度为100nm至300nm,

[0077]

·

更薄的层,所述更薄的层包含与下面的层相比最高量的氧化物尤其是ni氧化物、cr氧化物和al氧化物并且直接位于所述表面的下面,厚度为50nm至150nm。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1