一种碳还原制备高纯金属铬的方法与流程

1.本发明涉及金属铬制备技术领域,具体是涉及一种碳还原制备高纯金属铬的方法。

背景技术:

2.金属铬具有熔沸点高、硬度大、抗腐蚀性强、具有金属光泽等特点,用作生产各种一镍或钴为基的高温合金、钛合金、铝基合金、电阻合金等合金剂,这些材料可广泛应用于溅射镀膜靶材、热喷涂、粉末冶金制品、燃料电池极板、航天航空高温合金、电工合金触头、汽车、造船等领域。

3.特别是高温合金行业、靶材行业、电工合金触头行业等目前对金属铬要求非常严格,必须满足较高的纯度,较低的气体杂质和低熔点杂质含量,较低的制备成本,较高的产品一致性等。

4.现有技术中金属铬的生产方法有铝热法、电解法和电硅热法,目前国内生产的金属铬,大多数采用的方式是将氧化铬、还原剂铝和发热剂氯酸钠按照一定比例混合,进行冶炼;但是这种方法对氧化铬的转化率仅仅能达到80~83%,导致生产效率较低,以及造成较大的资源浪费;

5.另外其存在的问题是得到的金属铬中的杂质含量较高,纯度较低,成品率较低,很难满足高温合金行业、靶材行业、电工合金触头行业的生产要求。

技术实现要素:

6.本发明解决的技术问题是:提升氧化铬制备金属铬粉末的转化率;降低金属铬粉末中的杂质含量。

7.本发明的技术方案是:

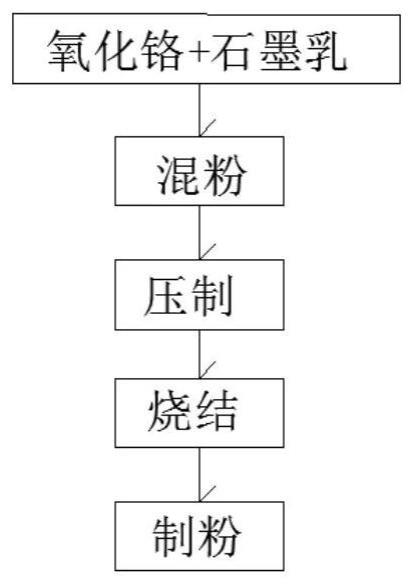

8.一种碳还原制备高纯金属铬的方法,包括以下步骤:

9.s1:称量

10.分别量取氧化铬绿粉末和石墨乳;石墨乳与氧化铬绿粉末的质量比为1:4~5;氧化铬绿粉末的粒径为20~60μm;

11.s2:混粉

12.将称量好的氧化铬绿粉末倒入搅拌混合机中,然后加入石墨乳;机械搅拌1.5~2h;

13.s3:压制

14.然后采用模压成型装置将混合物料压制成型,压力参数为10~40mpa;

15.s4:烧结

16.将压制后的空心状坯料装入真空烧结炉内进行烧结;烧结温度为1400~1500℃,烧结时间控制在1000~2500min,真空度《100pa;分布加热,随炉升温,随炉降温,温度降至60~90℃,通入氩气至标准大气压,出炉,得到还原产物;

17.s5:制粉

18.将烧结得到的还原产物依次经过破碎、研磨、过筛,得到金属铬粉末。

19.进一步地,将步骤s5得到的金属铬粉末与氧化铁粉末、石墨碳粉按照质量比2~4:1:2~3混合,均匀搅拌后,使混合物粉末在1160~1460℃条件下真空加热6~8min;得到二次还原混合物;

20.然后对二次还原混合物进行破碎,然后在强度为500~600gs的磁场中持续研磨3~6h,使氧化铁与金属铬粉末分离,并通入液氮降温,得到高纯金属铬粉末。

21.通过金属铬粉末与氧化铁粉末、石墨碳粉能够形成二次还原体系,促进未被还原的氧化铬被还原,提高反应效率,从而实现对氧化铬转化率的提升;通过在磁场中持续研磨能够有效除去氧化铁粉末,在一定程度上降低金属铬粉末中的杂质含量。

22.进一步地,氧化铁粉末的粒径为30~160μm;石墨碳粉的粒径为60~130nm。微米级的氧化铁粉末、纳米级碳粉大幅度的提高反应效率,提升氧化铬的还原度。

23.进一步地,氧化铬绿在使用前经过1200~1400℃的高温煅烧,煅烧时间60~300min。经过高温煅烧的氧化铬发生以下变化,cro3→

cr3o8→

cr2o5→

cro2→

cr2o3,因此通过煅烧能够大幅度的提高cr2o3的纯度,便于下一步与石墨乳反应。

24.进一步地,其中,步骤s1称量的石墨乳中包括90~98%的固定碳以及有机溶剂;其波美度为60~76

°

;有机溶剂为酒精。石墨乳与氧化铬混合后在烧结下形成的还原体系,相较于传统技术,固定碳能够对氧化铬进行高效的还原,不仅反应效率高,还原度也高,因此能够有效提升氧化铬的转化率。

25.进一步地,步骤s3压制中所述模压成型装置的模具将混合物料压制成空心状的坯料;并且模具在坯料的内外侧壁上均匀成型有圆形的透气孔道;所述透气孔道直径为2~10mm;

26.所述空心状坯料包括外径为10~26cm、壁厚为30~40mm的空心球状坯料,以及外径为13~20cm、壁厚为20~45mm的空心管状坯料。空心状球坯料能够在碳还原氧化铬反应中使产生的一氧化碳高效导出,并在真空环境下被抽中,推进还原反应向右边进行,使整个坯料同时进行高效率的还原反应;因此可以使转化率升高,杂质降低。

27.进一步地,所述空心状坯料采用的模具包括中心球,垂直设置在所述中心球上的固定杆,活动套设在所述中心球外部由左右对称两部分组成的球状压制模;所述中心球的外壁、球状压制模的内壁均匀设置有穿孔突刺。通过中心球、球状压制模、穿孔突刺的设置能够使混合物料压制形成带有透气孔道的空心球状坯料,具有结构结构简单,便与实施的特点。

28.进一步地,在步骤s4中将压制好的空心状坯料放入真空干燥箱中烘干;烘干温度为70~100℃,烘干时间60~120min;然后将压烘干后的空心状坯料装入真空烧结炉内进行烧结。通过70~100℃烘干能够在烧结前提高空心状坯料的干燥度,使其酒精溶液快速挥发,从而避免其在烧结中对生成的金属铬产生杂质。

29.本发明的有益效果是:本发明提供了一种碳还原制备高纯金属铬的方法,本发明通过将石墨乳与氧化镉绿粉末按照一定比例混合,经过压制、烧结、破碎、研磨、过筛得到金属铬粉末;通过将坯料设置成空心状,并且压制有透气孔道,促进石墨乳、氧化铬在烧结产生的还原反应体系中高效率进行,相对于现有技术能够大幅度提高还原度,提升氧化铬的

转化率,并且降低制备金属铬粉末中的杂质含量;本发明通过金属铬粉末与氧化铁粉末、石墨碳粉能够形成二次还原体系,能够进一步提高氧化铬的转化率,相对于现有技术能够较好的改善生产中生产效率低,金属铬粉末质量差的问题。

附图说明

30.图1是本发明实施例1的工艺流程图;

31.图2是本发明实施例1空心球状坯料模具的结构示意图;

32.图3是本发明实施例3制备得到的金属铬粉末的微观形貌图;

33.其中,1-中心球、2-固定杆、3-球状压制模、4-穿孔突刺。

具体实施方式

34.实施例1:

35.一种碳还原制备高纯金属铬的方法,包括以下步骤:

36.s1:称量

37.分别量取氧化铬绿粉末和石墨乳;石墨乳与氧化铬绿粉末的质量比为1:4;氧化铬绿粉末的粒径为20~30μm;

38.石墨乳中包括90%的固定碳以及有机溶剂;其波美度为60

°

;有机溶剂为酒精;

39.s2:混粉

40.将称量好的氧化铬绿粉末倒入搅拌混合机中,然后加入石墨乳;机械搅拌1.5h;

41.s3:压制

42.然后采用模压成型装置将混合物料压制成型,压力参数为10mpa;

43.所述模压成型装置的模具将混合物料压制成空心状的坯料;并且模具在坯料的内外侧壁上均匀成型有圆形的透气孔道;所述透气孔道直径为2mm;

44.所述空心状坯料是外径为10cm、壁厚为30mm的空心球状坯料,空心状坯料采用的模具包括中心球1,垂直设置在所述中心球1上的固定杆2,活动套设在所述中心球1外部由左右对称两部分组成的球状压制模3;所述中心球1的外壁、球状压制模3的内壁均匀设置有穿孔突刺4;

45.s4:烧结

46.将压制后的空心状坯料装入真空烧结炉内进行烧结;烧结温度为1400℃,烧结时间控制在2500min,真空度50pa;分布加热,随炉升温,随炉降温,温度降至60℃,通入氩气至标准大气压,出炉,得到还原产物;

47.s5:制粉

48.将烧结得到的还原产物采用破碎后倒入液氮研磨机中进行研磨制粉;筛分后得到目标粒径的金属铬粉末。

49.实施例2:

50.一种碳还原制备高纯金属铬的方法,包括以下步骤:

51.s1:称量

52.分别量取氧化铬绿粉末和石墨乳;石墨乳与氧化铬绿粉末的质量比为1:4;氧化铬绿粉末的粒径为50~60μm;

53.石墨乳中包括98%的固定碳以及有机溶剂;其波美度为76

°

;有机溶剂为酒精;

54.s2:混粉

55.将称量好的氧化铬绿粉末倒入搅拌混合机中,然后加入石墨乳;机械搅拌2h;

56.s3:压制

57.然后采用模压成型装置将混合物料压制成型,压力参数为40mpa;

58.所述模压成型装置的模具将混合物料压制成空心状的坯料;并且模具在坯料的内外侧壁上均匀成型有圆形的透气孔道;所述透气孔道直径为10mm;

59.所述空心状坯料是外径为26cm、壁厚为40mm的空心球状坯料,

60.s4:烧结

61.将压制后的空心状坯料装入真空烧结炉内进行烧结;烧结温度为1500℃,烧结时间控制在1000min,真空度30pa;分布加热,随炉升温,随炉降温,温度降至90℃,通入氩气至标准大气压,出炉,得到还原产物;

62.s5:制粉

63.将烧结得到的还原产物采用破碎后倒入液氮研磨机中进行研磨制粉;筛分后得到目标粒径的金属铬粉末。

64.实施例3:

65.一种碳还原制备高纯金属铬的方法,包括以下步骤:

66.s1:称量

67.分别量取氧化铬绿粉末和石墨乳;石墨乳与氧化铬绿粉末的质量比为1:5;氧化铬绿粉末的粒径为30~40μm;

68.石墨乳中包括94%的固定碳以及有机溶剂;其波美度为68

°

;有机溶剂为酒精;

69.s2:混粉

70.将称量好的氧化铬绿粉末倒入搅拌混合机中,然后加入石墨乳;机械搅拌1.6h;

71.s3:压制

72.然后采用模压成型装置将混合物料压制成型,压力参数为25mpa;

73.所述模压成型装置的模具将混合物料压制成空心状的坯料;并且模具在坯料的内外侧壁上均匀成型有圆形的透气孔道;所述透气孔道直径为6mm;

74.所述空心状坯料是外径为18cm、壁厚为35mm的空心球状坯料,

75.s4:烧结

76.将压制后的空心状坯料装入真空烧结炉内进行烧结;烧结温度为1350℃,烧结时间控制在2250min,真空度30pa;分布加热,随炉升温,随炉降温,温度降至75℃,通入氩气至标准大气压,出炉,得到还原产物;

77.s5:制粉

78.将烧结得到的还原产物采用破碎后倒入液氮研磨机中进行研磨制粉;筛分后得到目标粒径的金属铬粉末。

79.实施例4:

80.一种碳还原制备高纯金属铬的方法,包括以下步骤:

81.s1:称量

82.分别量取氧化铬绿粉末和石墨乳;石墨乳与氧化铬绿粉末的质量比为1:4.5;氧化

铬绿粉末的粒径为30~40μm;

83.石墨乳中包括93%的固定碳以及有机溶剂;其波美度为65

°

;有机溶剂为酒精;氧化铬绿在使用前经过1300℃的高温煅烧,煅烧时间80min。

84.s2:混粉

85.将称量好的氧化铬绿粉末倒入搅拌混合机中,然后加入石墨乳;机械搅拌2h;

86.s3:压制

87.然后采用模压成型装置将混合物料压制成型,压力参数为40mpa;

88.所述模压成型装置的模具将混合物料压制成空心状的坯料;并且模具在坯料的内外侧壁上均匀成型有圆形的透气孔道;所述透气孔道直径为5mm;

89.以及外径为13cm、壁厚为20mm的空心管状坯料;

90.s4:烧结

91.将压制后的空心状坯料装入真空烧结炉内进行烧结;烧结温度为1420℃,烧结时间控制在2300min,真空度30pa;分布加热,随炉升温,随炉降温,温度降至80℃,通入氩气至标准大气压,出炉,得到还原产物;

92.s5:制粉

93.将烧结得到的还原产物采用破碎后倒入液氮研磨机中进行研磨制粉;筛分后得到目标粒径的金属铬粉末。

94.实施例5:

95.一种碳还原制备高纯金属铬的方法,包括以下步骤:

96.s1:称量

97.分别量取氧化铬绿粉末和石墨乳;石墨乳与氧化铬绿粉末的质量比为1:4.5;氧化铬绿粉末的粒径为28~35μm;

98.石墨乳中包括93%的固定碳以及有机溶剂;其波美度为66

°

;有机溶剂为酒精;氧化铬绿在使用前经过1230℃的高温煅烧,煅烧时间300min。

99.s2:混粉

100.将称量好的氧化铬绿粉末倒入搅拌混合机中,然后加入石墨乳;机械搅拌2h;

101.s3:压制

102.然后采用模压成型装置将混合物料压制成型,压力参数为35mpa;

103.所述模压成型装置的模具将混合物料压制成空心状的坯料;并且模具在坯料的内外侧壁上均匀成型有圆形的透气孔道;所述透气孔道直径为6mm;

104.以及外径为16cm、壁厚为20mm的空心管状坯料。

105.s4:烧结

106.将压制好的空心状坯料放入真空干燥箱中烘干;烘干温度为100℃,烘干时间120min;然后将压烘干后的空心状坯料装入真空烧结炉内进行烧结;烧结温度为1500℃,烧结时间控制在2500min,真空度30pa;分布加热,随炉升温,随炉降温,温度降至90℃,通入氩气至标准大气压,出炉,得到还原产物;

107.s5:制粉

108.将烧结得到的还原产物采用破碎后倒入液氮研磨机中进行研磨制粉;筛分后得到目标粒径的金属铬粉末;

109.将得到的金属铬粉末与氧化铁粉末、石墨碳粉按照质量比2:1:2混合,均匀搅拌后,使混合物粉末在1160℃条件下真空加热6min;得到二次还原混合物;氧化铁粉末的粒径为36~42μm;石墨碳粉的粒径为60~68nm;

110.然后对二次还原混合物进行破碎,然后在强度为500gs的磁场中持续研磨3~6h,使氧化铁与金属铬粉末分离,并通入液氮降温,得到高纯金属铬粉末。

111.实施例6:

112.一种碳还原制备高纯金属铬的方法,包括以下步骤:

113.s1:称量

114.分别量取氧化铬绿粉末和石墨乳;石墨乳与氧化铬绿粉末的质量比为1:4.5;氧化铬绿粉末的粒径为28~36μm;

115.石墨乳中包括94%的固定碳以及有机溶剂;其波美度为66

°

;有机溶剂为酒精;氧化铬绿在使用前经过1300℃的高温煅烧,煅烧时间150min;

116.s2:混粉

117.将称量好的氧化铬绿粉末倒入搅拌混合机中,然后加入石墨乳;机械搅拌2h;

118.s3:压制

119.然后采用模压成型装置将混合物料压制成型,压力参数为35mpa;

120.所述模压成型装置的模具将混合物料压制成空心状的坯料;并且模具在坯料的内外侧壁上均匀成型有圆形的透气孔道;所述透气孔道直径为6.5mm;

121.以及外径为15cm、壁厚为30mm的空心管状坯料;

122.s4:烧结

123.将压制好的空心状坯料放入真空干燥箱中烘干;烘干温度为78℃,烘干时间80min;然后将压烘干后的空心状坯料装入真空烧结炉内进行烧结;烧结温度为1500℃,烧结时间控制在2000min,真空度30pa;分布加热,随炉升温,随炉降温,温度降至90℃,通入氩气至标准大气压,出炉,得到还原产物;

124.s5:制粉

125.将烧结得到的还原产物采用破碎后倒入液氮研磨机中进行研磨制粉;筛分后得到目标粒径的金属铬粉末。

126.将得到的金属铬粉末与氧化铁粉末、石墨碳粉按照质量比4:1:3混合,均匀搅拌后,使混合物粉末在1460℃条件下真空加热8min;得到二次还原混合物;氧化铁粉末的粒径为30~35μm;石墨碳粉的粒径为40~60nm;

127.然后对二次还原混合物进行破碎,然后在强度为600gs的磁场中持续研磨6h,使氧化铁与金属铬粉末分离,并通入液氮降温,得到高纯金属铬粉末。

128.试验例:

129.采用上述实施例1~6的方法制备高纯金属铬粉末,对得到的金属铬粉末进行检测;并且与现有技术的制备方法比较,记录数据如下表1:

130.表1:各个实施例的氧化铬的转化率及杂质含量

[0131][0132]

通过表1中的数据能够得到本发明提供的高纯金属铬粉制备工艺相较于现有技术不仅能够大幅度的提升氧化铬的转化率,还能够在一定程度上降低金属铬粉末中的杂质含量,提升金属铬粉末的纯度;

[0133]

对比实施例1~6的实验数据能够看出,实施例5、6通过金属铬粉末与氧化铁粉末、石墨碳形成的铁-铬-碳二次还原体系能够进一步提升转化率,降低杂质含量;实施例6的制备方法为本发明公开实施例中的最佳实施方案。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1