一种高机械性能变形铝合金及其制备方法与流程

1.本发明属于变形铝合金制造领域,具体地说是一种高机械性能变形铝合金及其制备方法。

背景技术:

2.铝合金具有质轻、减震、电磁屏蔽性能好、良好的切削加工性等的优点,在航空航天、电子产品、汽车等行业具有重要应用价值和广泛应用前景,被人们誉为“21世纪最具发展潜力和前途的绿色工程材料”。但铝合金的应用量远远落后于钢铁,其应用潜力尚未完全发掘出来,其中重要的原因之一是目前常见的三元、四元铝合金在性能上都存在各种不尽人意的地方,特别是合金在强度上不能很好的满足工业上的需求,大大限制了其应用范围。因此,开发高强铝合金具有重要意义。

3.现有的高机械性能铝合金研究主要从限制位错运动和强化晶界入手,通过适当的合金化,通过引入热稳定性高的第二相、降低元素在铝基体中的扩散速率或者改善晶界结构状态和组织形态等手段,来实现提高铝合金高温性能的目的。目前,在所有合金元素中,稀土(re)是提高铝合金高温性能最有效的合金元素。大部分稀土元素在铝中具有较高的固溶度极限,而且随温度下降,固溶度逐渐下降,从而在随后的时效过程中析出弥散的、高熔点的稀土化合物相;稀土元素还可以细化晶粒、提高室温强度,而且分布在晶内和晶界(主要是晶界)的弥散的、高熔点稀土化合物,在高温时仍能对晶内位错运动和晶界滑移起到钉扎作用,从而提高铝合金的高温性能;同时,稀土元素在铝基体中的扩散速率较慢,这使得含稀土铝合金适于在较高温度环境下工作。因此,开发新型低成本高性能变形稀土铝合金在国防军工、航空航天、汽车和轨道交通等高技术产业中具有十分重要的应用价值。

技术实现要素:

4.本发明提供一种高机械性能变形铝合金及其制备方法,用以解决现有技术中的缺陷。

5.本发明通过以下技术方案予以实现:

6.一种高机械性能变形铝合金,包括如下质量百分比的物质组成:1.5-2.5%的mg,0.5-1.5%的si,0.2-1.2%的cu和0.1-0.5%的ce,余量为al和杂质。

7.如上所述的一种高机械性能变形铝合金,所述的杂质为fe。

8.如上所述的一种高机械性能变形铝合金,所述的杂质质量小于总质量的0.03%。

9.一种高机械性能变形铝合金的制备方法,其特征在于:包括如下步骤:

10.步骤一:按比例称取并将纯铝、纯镁与中间合金al-20si、中间合金al-25cu、中间合金al-30ce,预热至150-250℃;

11.步骤二:开启熔炼炉,待炉膛温度达到350-400℃时,将纯铝放置坩埚中,将炉温升至690-710℃,待纯铝熔化,升温至740-760℃,加入纯镁与中间合金al-20si、中间合金al-25cu、中间合金al-30ce,熔融并混合均匀,形成熔体;将所述熔体静置30min后,进行精炼处

理,然后注入已经预热的浇注模具中熔铸成形,得到所述的铝合金铸锭;

12.步骤三:对步骤二制得的铸态铝合金在热处理炉中进行高温均匀化处理,升温速度15-20℃/min,加热到450-500℃,保温12-24h,完成后将铸锭空冷至室温;

13.步骤四:将步骤三得到的铝合金铸锭锯切、车皮至合适尺寸,得到直径ф95mm的铸棒备用;

14.步骤五:将步骤四得到的铸棒进行热挤压变形,对铸锭进行热挤压。

15.步骤六:对步骤五得到的铝合金在热处理炉中进行时效处理,时效温度为160-180℃,保温时间为8-12h。

16.如上所述的一种高机械性能变形铝合金的制备方法,所述的铝、镁的纯度为99.9%以上,所述的中间合金al-20si、中间合金al-25cu、中间合金al-30ce的纯度为99.5%以上。

17.如上所述的一种高机械性能变形铝合金的制备方法,所述的步骤二中,精炼处理的温度为760℃,所述浇铸成形的温度为710~720℃。

18.如上所述的一种高机械性能变形铝合金的制备方法,所述的步骤五中,挤压温度430℃-470℃,挤压比25:1,挤压速度2mm/s。

19.本发明的优点是:

20.1、本发明基于与现有技术中的变形稀土铝合金不同的构思,通过在铝合金中添加微量稀土元素ce,各成分在优化的配比下可产生明显的织构弱化效果,合金经轧制和挤压变形后形成非基面织构,有利于提高变形材料的塑性和后续成形性能。铝合金中添加稀土元素后,挤压织构与典型的基面纤维织构不同,形成平行于挤压方向的《11-21》织构组分,当沿着挤压方向受力时,这种织构就可以启动大量的(0001)《11-20》基面滑移位错和{10-12}《10-1-1》拉伸孪生,从而显著提高挤压材的室温塑性,同时改善拉压屈服不对称性。

21.2、本发明的变形稀土铝合金,与现有技术相比,本发明所用设备均为常规通用设备,工艺简单,操作方便,成本较低,便于推广应用。此外,ce的价格相对gd,y,nd较低,且用量较低,合金成本大大降低。

附图说明:

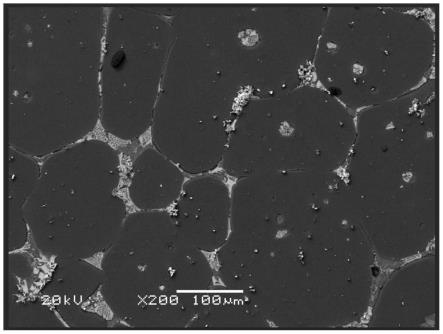

22.图1为实施例1铝合金挤压态微观组织扫描电镜照片。

23.图2为实施例1铝合金挤压态微观组织透射电镜照片。

24.图3为实施例1铝合金挤压态微观组织电子衍射图。

25.图4为各实施例铝合金机械性能检测报告。

具体实施方式

26.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。

27.实施例1

28.步骤一:按照mg1.5%,si0.5%,cu0.2%,ce0.1%,余量为al的质量百分比称取并将纯铝、纯镁与中间合金al-20si、中间合金al-25cu、中间合金al-30ce预热至250℃;

29.步骤二:开启熔炼炉,将纯铝放置坩埚中,将炉温升至710℃,待纯铝熔化,升温至760℃,加入纯镁与中间合金al-20si、中间合金al-25cu、中间合金al-30ce,熔融并混合均匀,形成熔体;将所述熔体静置30min后,进行精炼处理,然后注入已经预热的浇注模具中熔铸成形,得到所述的铝合金铸锭;

30.步骤三:对步骤二制得的铸态铝合金在热处理炉中进行高温均匀化处理,升温速度20℃/min,加热到480℃,保温24h,完成后将铸锭空冷至室温;

31.步骤四:将步骤三得到的铝合金铸锭锯切、车皮至合适尺寸,得到直径ф95mm的铸棒备用;

32.步骤五:将步骤四得到的铸棒进行热挤压变形,对铸锭进行热挤压。

33.步骤六:对步骤五得到的铝合金在热处理炉中进行时效处理,时效温度为180℃,保温时间为8h。

34.图1为本发明实施例1铝合金挤压态微观组织扫描电镜照片,图1表明,挤压态合金的再结晶晶粒非常细小、均匀,且挤碎的小尺寸第二相分布在基体中。

35.图2为本发明实施例1铝合金挤压态微观组织透射电镜照片,图3是本发明实施例1铝合金挤压态微观组织电子衍射图。图2与图3表明,挤压时效态合金中存在小尺寸的第二相,分析选区电子衍射,该第二相为面心立方结构的al3ce相,同时,在基体中还有纳米尺寸的析出相弥散分布,能够有效阻碍基面位错滑移,从而提高合金强度。因此,本发明所述合金的主要强化机制为细晶强化和时效强化。

36.实施例2

37.步骤一:按照mg2.0%,si1.0%,cu0.5%,ce0.2%,余量为al的质量百分比称取并将纯铝、纯镁与中间合金al-20si、中间合金al-25cu、中间合金al-30ce预热至250℃;

38.其它工艺步骤同实施例1。

39.实施例3

40.步骤一:按照mg2.5%,si1.5%,cu0.9%,ce0.3%,余量为al的质量百分比称取并将纯铝、纯镁与中间合金al-20si、中间合金al-25cu、中间合金al-30ce预热至250℃;

41.其它工艺步骤同实施例1。

42.实施例4

43.步骤一:按照mg2.0%,si1.0%,cu0.9%,ce0.4%,余量为al的质量百分比称取并将纯铝、纯镁与中间合金al-20si、中间合金al-25cu、中间合金al-30ce预热至250℃;

44.其它工艺步骤同实施例1。

45.取上述实施例1-4铝合金棒材进行室温拉伸性能测试,其性能对比如表1所示:

46.序号抗拉强度(mpa)屈服强度(mpa)延伸率(%)弹性模量(%)实施例13933159.871实施例24023229.275实施例34153289.772实施例44233369.277

47.表1

48.从表1可以看出,本发明的合金具有较高的力学性能,最高抗拉强度达420mpa以上,可以满足铝合金在国防军工、航空航天、汽车和轨道交通等高技术产业的应用要求。

49.最后应说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1