一种钛基非晶复合材料及其制备方法和应用与流程

1.本技术涉及非晶复合材料技术领域,具体而言,涉及一种钛基非晶复合材料及其制备方法和应用。

背景技术:

2.非晶合金材料由于其体系内不存在位错以及晶界等缺陷而在结构和功能材料领域中具有良好的应用前景。但是,非晶合金和非晶复合材料容易断裂以及韧性低导致其力学性能不佳,熔点较高导致其加工较为困难;且非晶合金和非晶复合材料在铸造成型过程中易发生氧化,非晶形成能力不佳,极大程度地限制了非晶材料的大规模应用。

3.为了使得非晶复合材料在制备过程中不易发生氧化、非晶形成能力提高、易于成型加工以及强度和韧性提高,目前的手段是在铸造成型处理中通入惰性保护气体或者提高真空度至高真空,但上述方式导致铸造成型处理条件苛刻,不利于工业化大规模生产。

技术实现要素:

4.本技术的目的在于提供一种钛基非晶复合材料及其制备方法和应用,其旨在解决现有的钛基非晶复合材料在制备过程中为了不易发生氧化以及提高非晶形成能力而需要苛刻的铸造成型处理条件的技术问题。

5.本技术第一方面提供一种钛基非晶复合材料的制备方法,包括:按照钛基非晶复合材料的原子百分比表达通式备料后进行铸造成型处理;其中,钛基非晶复合材料的原子百分比表达通式为tiazrb(v

12/17

cu

5/17

)

100-a-b-c

bec;原子百分比表达通式中,40≤a≤55,10≤b≤25,50≤a+b≤75,10≤c≤14。

6.本技术通过对钛基非晶复合材料中的原子百分比配比进行调控,使得ti原子、zr原子以及be原子的比例为(40-55):(10-25):(10-14)且be原子的数量占钛基非晶复合材料中原子总数的10%~14%,可以使得非晶复合材料在制备过程中不易发生氧化,不需要通入惰性气体;也可以降低非晶复合材料在制备过程中所需的真空度,显著提高钛基非晶复合材料的非晶形成能力,使得钛基非晶复合材料在铸造成型过程中不需要调控体系至10-3

至10-2

的高真空度,而是在真空度为100pa及以上的低真空环境条件下就可以铸造成型形成良好的非晶复合结构,实现工业级的铸造成型设备即可满足钛基非晶复合材料的制备条件,成本低,工艺简单,易于工业化大规模生产;同时,采用本技术的钛基非晶复合材料的制备方法制得的钛基非晶复合材料具有组织均匀性高、熔点低以及优异的强度和韧性等优势,在结构和功能材料领域中具有良好的应用前景。

7.本技术第二方面提供一种钛基非晶复合材料,钛基非晶复合材料的原子百分比表达通式为tiazrb(v

12/17

cu

5/17

)

100-a-b-c

bec;原子百分比表达通式中,40≤a≤55,10≤b≤25,50≤a+b≤75,10≤c≤14。

8.本技术通过对钛基非晶复合材料中的原子百分比配比进行调控,使得ti原子、zr原子以及be原子的比例为(40-55):(10-25):(10-14)且be原子的数量占钛基非晶复合材料

中原子总数的10%~14%,有利于提高钛基非晶复合材料的组织均匀性、强度和韧性以及降低钛基非晶复合材料的熔点,在结构和功能材料领域中具有良好的应用前景。

9.本技术第三方面提供一种上述第二方面提供的钛基非晶复合材料在用于制备薄壁件中的应用。

10.可选地,薄壁件包括柔轮、手机转轴或手表表壳。

11.可选地,薄壁件的厚度为0.2-5mm。

12.由于本技术提供的钛基非晶复合材料具有优异的强度和韧性,能够应用于制造对强度和韧性要求高的薄壁件中。

附图说明

13.为了更清楚地说明本技术实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本技术的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

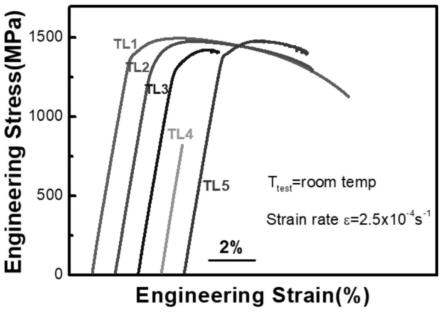

14.图1示出了本技术实施例1-2以及对比例1-3制得的钛基非晶复合材料拉伸曲线图。

15.图2示出了本技术实施例1-2制得的钛基非晶复合材料的高温dsc曲线图。

16.图3示出了本技术实施例1-2制得的钛基非晶复合材料的x射线衍射谱图。

具体实施方式

17.为使本技术实施例的目的、技术方案和优点更加清楚,下面将对本技术实施例中的技术方案进行清楚、完整地描述。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

18.下面对本技术实施例提供的一种钛基非晶复合材料及其制备方法和应用进行具体说明。

19.本技术提供一种钛基非晶复合材料的制备方法,包括:按照钛基非晶复合材料的原子百分比表达通式备料后进行铸造成型处理;其中,钛基非晶复合材料的原子百分比表达通式为tiazrb(v

12/17

cu

5/17

)

100-a-b-c

bec;原子百分比表达通式中,40≤a≤55,10≤b≤25,50≤a+b≤75,10≤c≤14。

20.本技术通过将钛基非晶复合材料中的原子百分比配比进行调控,使得ti原子、zr原子以及be原子的比例为(40-55):(10-25):(10-14),且be原子的数量占钛基非晶复合材料中原子总数的10%~14%,可以显著改善钛基非晶复合材料在铸造成型过程中发生氧化的情况,使得钛基非晶复合材料在铸造成型过程中不需要通入惰性气体;也可以有效降低钛基非晶复合材料在铸造成型过程中所需的真空度,显著提高钛基非晶复合材料的非晶形成能力,使得钛基非晶复合材料在铸造成型过程中不需要调控体系至10-3

至10-2

的高真空度,而是在真空度为100pa及以上的低真空环境条件下就可以铸造成型形成良好的非晶复合结构,实现工业级的铸造成型设备即可满足钛基非晶复合材料的制备条件,成本低,工艺简单,易于工业化大规模生产。

21.需要说明的是,本技术所述的“在真空度为100pa及以上的低真空环境条件下就可以铸造成型形成良好的非晶复合结构”是指在真空度在低至100pa的条件下即可以形成良好的非晶复合结构,钛基非晶复合材料铸造成型的所需的真空度可以为1pa、2pa、10pa、10mpa或者更高。

22.本技术通过将钛基非晶复合材料中的原子百分比配比按进行调控,使得ti原子、zr原子以及be原子的比例为(40-55):(10-25):(10-14)且be原子的数量占钛基非晶复合材料中原子总数的10%~14%,也可以使得钛基非晶复合材料在铸造成型处理的冷却过程中先析出晶体相,残余溶体成分由于具有较高的玻璃形成能力而转变为非晶相,最终形成具有第二相增韧的钛基非晶复合材料,实现细化晶粒的作用,有利于提高钛基非晶复合材料中的组织均匀化;使得钛基非晶复合材料在塑性变形过程中,可以诱发多重剪切带的产生,抑制剪切带的快速传播,进而显著提高钛基非晶复合材料的韧性和断裂强度。

23.此外,将钛基非晶复合材料中的原子百分比配比按进行调控,使得ti原子、zr原子以及be原子的比例为(40-55):(10-25):(10-14)且be原子的数量占钛基非晶复合材料中原子总数的10%~14%,也有利于提高钛基非晶复合材料在铸造成型过程中的流动性以及显著降低钛基非晶复合材料的熔点,使得钛基非晶复合材料易于加工成型,也可以保护铸造成型处理中使用到的模具,提高模具的使用寿命。

24.需要说明的,钛基非晶复合材料的原子百分比表达通式中a、b以及c可以为自然数也可以为小数。

25.作为示例性地,钛基非晶复合材料的原子百分比表达通式中a可以为40、43、45、48、50或者55等等;b可以为10、12、15、17、20、22或者25等等;a+b的取值可以为50、55、58、62、65、70或者75等等;c可以为10、11、12、13或者14等等。

26.进一步地,原子百分比表达通式中,45≤a≤50,18≤b≤22,65≤a+b≤72,11≤c≤13,有利于进一步提高钛基非晶复合材料的韧性和断裂强度。

27.作为示例性地,钛基非晶复合材料的原子百分比表达式为ti

48

zr

20v13.4

cu

5.6

be

13

或ti

48

zr

20v14.8

cu

6.2

be

11

,上述两种钛基非晶复合材料在真空度低至2pa的条件下以及不通入惰性气体的条件下铸造成型后依旧可以具有优异的屈服强度、断裂强度和韧性。

28.由于对钛基非晶复合材料的原子百分比表达式进行调控,可以使得钛基非晶复合材料在真空度为100pa及以上的低真空环境条件下就可以铸造成型形成良好的非晶复合结构;在本技术中,钛基非晶复合材料进行铸造成型处理的真空度选择为1-8pa。作为示例性地,制备符合上述原子百分比表达通式的钛基非晶复合材料所需的真空度可以为1pa、2pa、4pa、5pa、7pa或者8pa等等。

29.铸造成型处理的方法可以选自真空压铸成型、半固态压铸成型、低压铸造成型、高压铸造成型、挤压铸造成型、轧制成型以及注塑成型中的任意一种。

30.在本技术中,铸造成型处理的方法选自真空压铸成型工艺。真空压铸成型工艺有利于降低铸件气孔率进而提高铸件的力学性能,增加了铸件的可热处理性和可焊性,也有利于提高铸件的表面质量(表面层致密度较高)和尺寸精度。

31.在本技术中,真空压铸成型处理步骤包括将原料熔炼后保温,然后将保温后的合金液浇注至模具后冷却。

32.由于真空压铸机的熔炼温度的极限值为1400℃,但是熔炼温度在1200℃以上会极

大程度地损坏模具,且本技术的钛基非晶复合材料的中各个金属单质的熔点均较高,因此需要先将金属单质形成母合金锭后,将母合金锭作为真空压铸成型处理的原料。

33.具体地,采用真空压铸成型处理制备钛基非晶复合材料包括如下步骤:

34.s10,母合金锭的制备。

35.由于铍单质具有剧毒,从安全性角度考虑,本技术的铍原料采用工业级合金锭zr

35

ti

30

cu

8.25

be

26.75

(ghdt合金锭),并将锆(zr)单质、钛(ti)单质、钒(v)单质以及铜(cu)单质以及ghdt合金锭熔炼为母合金锭。

36.在本技术中,金属原料ti、zr、v、cu均选用高纯度单质,ti、zr、v、cu的纯度分别为99.995%、99.5%、99.95%、99.99%。

37.在本技术的实施例中,将ti、zr、v、cu以及ghdt合金锭熔炼成母合金锭之前,还需要用细砂纸去除ti单质、zr单质、v单质以及cu单质表面的氧化层以及油渍,并超声清洗10-30min后干燥备用,避免由于母合金锭中具有杂质而影响钛基非晶复合材料的组织均匀性。

38.进一步地,超声清洗的溶液可以为无水乙醇。

39.按照本技术限定的钛基非晶复合材料的原子百分比表达通式,计算所需ghdt合金锭的质量以及所需要的zr、ti、cu、v单质的质量,使用精度为0.001g的电子天平进行称量,控制称量误差在

±

0.001g之内。

40.在本技术中,母合金锭的制备步骤包括:将称量好的zr、ti、cu、v金属单质以及ghdt合金锭按照熔点由高至低的顺序进行熔炼。

41.采用熔点由高至低的顺序对zr、ti、cu、v金属单质以及ghdt合金锭进行熔炼,可以避免熔点低的金属先熔后包裹于熔点高的金属表面而导致熔点高的金属熔化不充分,有利于提高金属原料之间混合的均匀性,也有利于降低钛基非晶复合材料的熔点以及提高钛基非晶复合材料的组织均匀性。

42.进一步地,可以采用电弧熔炼方式将zr、ti、cu、v金属单质和ghdt含be合金锭熔炼形成母合金锭。具体地,将低熔点的ghdt合金锭和金属单质放在电弧炉坩埚内的最下层,高熔点的金属单质放在电弧炉坩埚内的最上层,把用于引弧和吸氧的钛锭放入另一个坩埚内;调节电弧炉内真空度为3*10-3

pa以下后,通入高纯氩气,使电弧炉内压力达到0.04mpa,进行引弧;引弧之后首先熔炼用于引弧和吸氧的钛锭,若钛锭经过熔炼冷却后,表面的颜色无明显变化后,再依次开始熔炼v、zr、ti、cu单质和ghdt合金锭,使电流保持在180-240a,反复熔炼4-6次,每次熔炼的时间为10-30s,熔炼后冷却时间为2-8min,最终得到所需母合金锭。

43.s20,将母合金锭熔炼为合金液。

44.将母合金锭熔炼为用于浇注至模具的合金液;在本技术中,将母合金锭熔炼混合后保温过程中的真空度选择为1-8pa。

45.其中,将母合金锭熔炼温度为800-1000℃;由于本技术对钛基非晶复合材料中的原子以及原子间的配比进行调控,使得母合金锭800-1000℃的温度下均能充分熔化,有利于节能,也能满足真空压铸机的能够达到的熔炼温度,也有利于提高合金液的流动性。作为示例性地,将母合金锭熔炼熔炼温度可以为800℃、850℃、880℃、930℃、980℃或者1000℃等等。

46.将母合金锭熔炼时间为80-120s,可以使得金属原子之间混合地更加充分,有利于

提高钛基非晶复合材料的组织均匀性。作为示例性地,将母合金锭熔炼熔炼时间可以为80s、95s、100s、105s、110s或者120s等等。

47.在本技术中,保温时间为10-50s,有利于进一步保障母合金锭能够充分熔化,有利于提高合金液的流动性,便于后续更顺利地将合金液浇注至模具。作为示例性地,保温时间可以为10s、20s、30s、35s、42s或者50s等等。

48.s30,将合金液浇注至模具进行压铸合模后开模。

49.在真空度为1-8pa的条件下,将熔炼后的合金液浇注至模具,进行压铸合模后开模。

50.其中,浇注时合金液的温度为780-980℃,上述温度相对较低有利于保护模具进而提高模具的使用寿命,也可以使得浇注时合金液具有良好的流动性,便于更顺利地将合金液浇注至模具;作为示例性地,浇注时合金液的温度可以为780℃、800℃、830℃、900℃、950℃或者980℃等等。

51.在此阶段,模具的温度保持为150-240℃;由于浇注时合金液的温度较高,模具的温度控制在150-240℃,可以使得金属原子在凝固过程中来不及按照周期排列就形成长程无序的非结晶状态,也可以有效提高非晶的粒度以提高钛基非晶复合材料的组织均匀性;更重要的是,有利于形成内生第二相强化非晶复合材料以提高钛基非晶复合材料的韧性和断裂强度。作为示例性地,模具的温度可以为150℃、180℃、200℃、220℃或者240℃等等。

52.在本技术中,压铸合模的时间为4-6s,压铸合模的压力为125-130mpa,可以有利于使得钛基非晶复合材料内部晶相均匀细化,进而提高钛基非晶复合材料的塑性。

53.作为示例性地,合模的时间可以为4s、4.5s、5s、5.2s或者6s等等;合模的压力为125mpa、127mpa、128mpa或者130mpa等等。

54.s40,将模具中的合金液冷却。

55.开模2-3min后,使得模具自然冷却至室温,可以进一步提高非晶复合材料中晶相的体积分数和分布均匀性。

56.作为示例性地,开模至模具开始自然冷却之间的时间可以为2min、2.5min或者3min等等。

57.冷却后制得的钛基非晶复合材料可以作为柔轮毛坯件,对柔轮毛坯件进行表面处理得到柔轮。

58.本技术提供的钛基非晶复合材料的制备方法至少具有以下优点:

59.本技术通过对钛基非晶复合材料中的原子百分比配比进行调控,使得ti原子、zr原子以及be原子的比例为(40-55):(10-25):(10-14),且be原子的数量占钛基非晶复合材料中原子总数的10%~14%,可以使得非晶复合材料在制备过程中不易发生氧化以及显著提高钛基非晶复合材料的非晶形成能力,使得钛基非晶复合材料在不需要通入惰性保护气体的条件下以及体系真空度低至100pa的低真空度条件下依旧可以铸造成型,实现工业级的铸造成型设备即可满足钛基非晶复合材料的制备条件,成本低,工艺简单,易于工业化大规模生产;同时,采用本技术的钛基非晶复合材料的制备方法制得的钛基非晶复合材料具有组织均匀性高、熔点低以及优异的强度和韧性等优势,在结构和功能材料领域中具有良好的应用前景。

60.本技术还提供一种钛基非晶复合材料,钛基非晶复合材料的原子百分比表达通式

为tiazrb(v

12/17

cu

5/17

)

100-a-b-c

bec;原子百分比表达通式中,40≤a≤55,10≤b≤25,50≤a+b≤75,10≤c≤14。

61.本技术通过将钛基非晶复合材料中的原子百分比配比进行调控,使得ti原子、zr原子以及be原子的比例为(40-55):(10-25):(10-14),且be原子的数量占钛基非晶复合材料中原子总数的10%~14%,有利于提高钛基非晶复合材料的组织均匀性、强度和韧性、也有利于降低钛基非晶复合材料的熔点。

62.进一步地,原子百分比表达通式中,45≤a≤50,18≤b≤22,65≤a+b≤72,11≤c≤13,有利于进一步提高钛基非晶复合材料的韧性和断裂强度。

63.作为示例性地,钛基非晶复合材料的原子百分比表达式为ti

48

zr

20v13.4

cu

5.6

be

13

或ti

48

zr

20v14.8

cu

6.2

be

11

,上述两种钛基非晶复合材料具有优异的屈服强度、断裂强度和韧性。

64.在本技术中,按照本技术的钛基非晶复合材料的原子百分比表达通式备料后在真空度低至100pa以及不通入惰性气体的条件下进行铸造成型处理后制得的钛基非晶复合材料依旧具有优异的力学性能,其拉伸断裂强度为1000-1600mpa,其拉伸断裂伸长率为8-18%,在结构和功能材料领域中具有良好应用前景。

65.进一步地,本技术提供的钛基非晶复合材料具有熔点低、玻璃化转变温度低以及过冷液相区宽度较宽的等优异热力学性能,其熔融温度为600-750℃,玻璃化转变温度(tg)为320-360℃,过冷液相区宽度(

△

t)为30-80℃。

66.本技术提供的钛基非晶复合材料至少具有以下优点:

67.本技术通过对钛基非晶复合材料中的原子百分比配比进行调控,使得ti原子、zr原子以及be原子的比例为(40-55):(10-25):(10-14),且be原子的数量占钛基非晶复合材料中原子总数的10%~14%,有利于提高钛基非晶复合材料组织均匀性、强度和韧性以及降低钛基非晶复合材料的熔点,在结构和功能材料领域中具有良好的应用前景。

68.本技术还提供一种上述提供的钛基非晶复合材料在用于制备薄壁件中的应用。

69.可选地,薄壁件包括柔轮、手机转轴或手表表壳。

70.可选地,薄壁件的厚度为0.2-5mm。

71.本技术通过调控钛基非晶复合材料的原子百分比配比进行调控,使得ti原子、zr原子以及be原子的比例为(40-55):(10-25):(10-14),且be原子的数量占钛基非晶复合材料中原子总数的10%~14%,可以使得钛基非晶复合材料具有良好的强度和韧性,能够应用于制造对强度和韧性要求高的薄壁件中,例如柔轮或手机转轴等薄壁件。

72.需要说明的是,薄壁件也不限于上述零件,也可以包括其他精密零件。

73.以下结合实施例对本技术的钛基非晶复合材料及其制备方法的特征和性能作进一步的详细描述。

74.实施例1

75.本实施例提供一种钛基非晶复合材料及其制备方法,钛基非晶复合材料的原子百分比表达式为ti

48

zr

20v13.4

cu

5.6

be

13

(记为tl1),采用如下步骤制备:

76.(1)原料的准备:

77.用细砂纸去除金属原料zr、ti、v、cu单质表面的氧化层和油渍后放入烧杯中,加入无水乙醇至无水乙醇淹没金属原料,超声15min后干燥备用。

78.(2)母合金锭的制备:

79.采用抛光膏将电弧炉的水冷铜坩埚擦拭干净,将14.903g的ghdt合金锭、0.570g的cu单质、9.095g的ti单质、1.549g的zr单质以及3.884g的v单质依次叠放在水冷铜坩埚内,其中ghdt合金锭位于最下层而v单质位于最上层,在其余3个水冷铜坩埚中也按照此方法放入原料;把钛锭放入中间水冷铜坩埚之中,关闭电弧炉的舱门;打开机械泵,当电弧炉的炉内压力达到10pa以下后,关闭机械泵,然后打开分子泵,使炉内真空度降到3*10-3

pa以下的高真空状态,关闭分子泵,充入高纯氩气,使炉内压力达到0.04mpa;引弧之后,首先熔炼钛锭,若钛锭经过熔炼冷却后,表面的颜色无明显变化后,再开始依次从上至下熔炼v单质、zr单质、ti单质、cu单质和ghdt合金锭,使电流保持在160a,将每个合金锭反复翻转熔炼6次且每次的熔炼时间为20s,熔炼后冷却5min,得到母合金锭。

80.(3)真空压铸成型处理:

81.将步骤(2)得到的母合金锭放入真空压铸机的感应熔炼石英坩埚中,关闭舱门,打开机械泵,使腔内的真空度达到5pa;打开感应熔炼开关,控制熔炼温度为900℃,并保持90s,待石英坩埚中的合金锭完全熔化后保温30s;待合金液的温度为850℃时,翻转石英坩埚,使合金流入温度为200℃的模具中然后合模,其中压铸合模时间为5s,压铸合模压力为130mpa。开模2min后,打开真空压铸机的舱门,使得模具自然冷却至室温。

82.实施例2

83.本实施例提供一种钛基非晶复合材料及其制备方法,实施例2与实施例1的区别在于,实施例2中钛基非晶复合材料的原子百分比表达式为ti

48

zr

20v14.8

cu

6.2

be

11

(记为tl2),制备过程中使用的cu单质、ti单质、zr单质、v单质以及ghdt合金锭的质量分别为0.987g、9.540g、2.857g、4.220g和12.397g。

84.对比例1

85.本对比例提供一种钛基非晶复合材料及其制备方法,对比例1与实施例1的区别在于,对比例1中钛基非晶复合材料的原子百分比表达式为ti

48

zr

20v16.2

cu

6.8

be9(记为tl3),制备过程中使用的cu单质、ti单质、zr单质、v单质以及ghdt合金锭的质量分别为1.390g、9.969g、4.116g、4.545g和9.980g。

86.对比例2

87.本对比例提供一种钛基非晶复合材料及其制备方法,对比例2与实施例1的区别在于,对比例2中钛基非晶复合材料的原子百分比表达式为ti

48

zr

20v19.1

cu

7.9

be5(记为tl4),制备过程中使用的cu单质、ti单质、zr单质、v单质以及ghdt合金锭的质量分别为1.783g、10386g、5.342g、1.857g和7.631g。

88.对比例3

89.本对比例提供一种钛基非晶复合材料及其制备方法,对比例3与实施例1的区别在于,对比例3中钛基非晶复合材料的原子百分比表达式为ti

50

zr

21v12

cu4be

13

(记为tl5),制备过程中使用的cu单质、ti单质、zr单质、v单质以及ghdt合金锭的质量分别为2.161g、10788g、6.52g、5.161g和5.370g。

90.实验例

91.对实施例1-2以及对比例1-3制得的钛基非晶复合材料的力学性能以及热力学性能进行表征,表征结果如表1所示;图1为实施例1-2以及对比例1-3制得的钛基非晶复合材料的拉伸曲线图,图2为实施例1-2制得的钛基非晶复合材料的高温dsc曲线图,图3为实施

例1-2制得的钛基非晶复合材料的x射线衍射谱图。

92.表1

[0093][0094]

表1中“/”代表未测出相关数据。

[0095]

从表1和图1中可以看出,实施例1-2制得的钛基非晶复合材料的综合力学性能均优于对比例1-3制得的钛基非晶复合材料的综合力学性能,特别是实施例1-2制得的钛基非晶复合材料的断裂伸长率显著高于对比例1-3制得的钛基非晶复合材料的断裂伸长率,说明本技术对钛基非晶复合材料的原子百分比表达式进行调整后可以有效提高钛基非晶复合材料的强度和韧性。同时,由于对比例2制得的钛基非晶复合材料的断裂强度明显较低导致无法测量其屈服强度。

[0096]

从图2中可以看出,本技术实施例1-2在低至5pa的真空度下进行铸造成型,依旧可以使得钛基非晶复合材料具有优异的热力学性能。

[0097]

从图3中可以看出,本技术实施例1-2制得的钛基非晶复合材料表现出典型的漫散射衍射峰以外,还有β晶相峰,即本技术实施例1-2制得的钛基非晶复合材料由晶相和非晶相组成,说明本技术对钛基非晶复合材料的原子百分比表达式进行调整后,可以使得其在低至5pa的真空度下不易氧化且具有良好的非晶形成能力。

[0098]

综上,本技术通过对钛基非晶复合材料中的原子百分比配比进行调控,使得ti原

子、zr原子以及be原子的比例为(40-55):(10-25):(10-14)且be原子的数量占钛基非晶复合材料中原子总数的10%~14%,可以使得非晶复合材料在制备过程中不易发生氧化以及显著提高钛基非晶复合材料的非晶形成能力,使得钛基非晶复合材料在不需要通入惰性气氛的条件下以及体系真空度低至100pa的条件下依旧可以铸造成型,实现工业级的铸造成型设备即可满足钛基非晶复合材料的制备条件,成本低,工艺简单,易于工业化大规模生产;同时,采用本技术的钛基非晶复合材料的制备方法制得的钛基非晶复合材料具有组织均匀性高、熔点低以及优异的强度和韧性等优势,在结构和功能材料领域中具有良好的应用前景。

[0099]

以上所述仅为本技术的优选实施例而已,并不用于限制本技术,对于本领域的技术人员来说,本技术可以有各种更改和变化。凡在本技术的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1