一种外场辅助高熵合金激光增材制造装置及其方法

1.本发明涉及激光增材制造领域,具体涉及一种外场辅助高熵合金激光增材制造装置及其方法。

背景技术:

2.激光增材制造(激光3d打印)是一种高效的增材制造技术,是利用激光束作用于金属基材表面预先涂覆在金属表面或同步送入的粉末材料上,使材料与金属基材表面熔化,在随后的冷却过程中凝固,在金属基材表面形成一层低稀释率并具有良好冶金结合的合金层,达到材料表面修复或增材制造的目的。激光增材制造可以实现复杂零件的制备,提高材料的利用率。与传统锻造方法相比,激光增材制造凝固速度快,所得材料晶粒尺寸更加细小,显著提高材料力学性能。

3.wtanbmo难熔高熵合金(refractory high entropy alloys,rheas)为bcc结构,位错滑移面少,从而表现为高硬度、高强度,耐磨及耐蚀性能。目前wtanbmo难熔高熵合金的制备主要通过电弧熔炼和粉末冶金的方式,获得的wtanbmo难熔高熵合金块体室温脆性大,无法进一步将其加工成复杂零件。然而由于其熔点较高,激光加工过程中熔池流动性差,涂层成型困难,容易出现疏松缺陷。同时由于熔池冷却速度快,气孔来不及溢出,产生气孔缺陷,极大的限制了激光增材难熔高熵合金涂层的应用。

4.申请号为201610081496.9的中国发明专利“一种电磁场辅助激光增材制造的装置”将磁场发生装置设置于基材下方,通过控制器控制生磁棒产生环形磁场,可调控减少零件内部气孔,提高增材制造件内部质量;申请号为201710813192.1的中国发明专利“一种减少激光熔覆成型零部件气孔缺陷的方法”将熔覆基体置于稳恒磁场发生器的居中位置,通过稳恒磁场发生器输出强度可调的定向均匀磁场,能实现减小孔隙型缺陷的目的。但上述研究所公开的单一静态磁场在激光熔覆制造过程中所实现的调控性能有限,有待于对难熔高熵合金激光熔覆的磁场辅助形式做进一步的完善和改进,以满足其在激光熔覆时的应用需要。

技术实现要素:

5.本发明所要解决的技术问题是提供一种外场辅助高熵合金激光增材制造装置及方法,其采用基于特殊设计的动态往复磁场来辅助激光增材制造过程,能通过施加动态磁场在熔池中产生往复的动态电磁力,控制熔池中溶体的流动,增加气孔的溢出效率,有效达到减小难熔高熵合金增材制造气孔、疏松的目的。

6.本发明为实现上述发明目的采用如下技术方案:

7.一种外场辅助高熵合金激光增材制造装置,包括金属基板、位于金属基板周围的磁场单元、磁场控制单元以及位于金属基板上方的激光器和激光增材制造同轴送粉器;所述磁场单元包括分别设置在所述金属基板前、后、左、右四个方向的电磁铁a1、a3、a2、a4;所述磁场控制单元包括plc控制器、电磁继电器、工作电源,所述电磁继电器分别与电磁铁a1、

电磁铁a2、电磁铁a3、电磁铁a4相连接,所述plc控制器通过控制电磁继电器实现电磁铁a1、电磁铁a2、电磁铁a3、电磁铁a4之间的通断,在金属基板周围形成动态往复的电磁场,所述工作电源将220v外部交流电转换成24v直流电,为所述plc控制器和电磁继电器提供电源。

8.进一步地,所述在金属基板周围形成的动态往复电磁场方向为水平方向,其中水平方向包括从前至后方向、从后至前方向、从左至右方向和从右至左方向。

9.进一步地,所述外场辅助高熵合金激光增材制造装置还包括高速摄影单元,所述高速摄影单元在进行激光增材制造时实时在线监测熔池形貌。

10.本发明还公开了一种外场辅助高熵合金激光增材制造的方法,其采用上述外场辅助高熵合金激光增材制造装置,具体包括如下步骤:

11.s1、准备金属基板,对金属基板进行打磨处理和酸洗干燥后,置于激光加工平台上的磁场单元中待用;

12.s2、准备等原子比wtanbmo难熔高熵合金粉末,在激光加工前将其放置于真空干燥箱中100℃干燥1小时,冷却后放入激光增材制造同轴送粉器中待用;

13.s3、根据金属基板的厚度,调整熔池中部磁场强度;通过电磁继电器设置金属基板周围往复动态磁场的运行方向和频率;

14.s4、设置激光加工参数为激光功率2800-3000w,扫描速度10-12mm/s,光斑直径4.5mm;打开所述外场辅助高熵合金激光增材制造装置的开关,沿激光加工方向开始激光增材制造,采用同轴送粉方式将步骤s2中准备的wtanbmo合金粉末送入熔池;

15.s5、激光增材过程结束后,分别关闭激光器、工作电源,获取激光增材制造的wtanbmo高熵合金材料。

16.进一步地,在所述步骤s3中,当金属基板为18mm时,设置磁场强度为50mt。

17.进一步地,所述步骤s1中采用等离子射频造粒的方法制备等原子比wtanbmo难熔高熵合金粉末。

18.进一步地,所述金属基板为in718基材。

19.进一步地,所述步骤s4中同时设置氩气保护氛围。

20.进一步地,所述激光器采用trulaser cell 3000激光器。

21.采用上述技术方案,本发明至少包括如下有益效果:

22.1.本发明的外场辅助高熵合金激光增材制造装置采用基于特殊设计的动态往复磁场来辅助激光增材制造过程,能通过动态磁场的规律性变化产生的电磁力控制熔池中带电粒子的流动行为,提高熔池的流动性,增加气孔的溢出,有效达到减小wtanbmo难熔高熵合金气孔、疏松的目的。相比于仅能在熔池中形成单一方向的电磁制动力的静态磁场,在难熔高熵合金凝固过程中辅助以往复的动态电磁力能有效打碎已经形核的晶粒,能增加凝固过程中的形核质点,起到细化晶粒的作用,同时能消除因熔池流动不充分导致的气孔来不及溢出,疏松来不及补全形成的缺陷。

23.2.本发明装置在实现降低激光增材高熵合金缺陷的基础上,相较于无磁场辅助激光增材具有组织更加均匀,晶粒更加细小,内部残余应力降低,力学性能显著提高的优势,具有较高的应用价值。

24.3.本发明通过特殊设计的磁场单元能将动态往复磁场作用于基板表面的熔池,所述装置结构简明、操作方便,实用性强;本发明的方法将激光束和往复磁场的工艺参数控制

在一定范围,可有效进行激光加工,通过辅助以动态往复磁场,实现减小wtanbmo难熔高熵合金气孔、疏松的目的,该方法步骤简单易操作,成本低廉。

附图说明

25.图1为本发明外场辅助高熵合金激光增材制造装置的结构示意图;

26.图2为本发明的动态往复磁场运行示意图;

27.图3为本发明的磁场单元及磁场控制单元电路系统;

28.图4为本发明中熔池流动示意图;

29.图5为本发明中单层wtanbmo难熔高熵合金横截面宏观形貌;

30.其中a为无动态磁场辅助下激光增材,b为动态往复磁场辅助下激光增材;

31.图6为本发明中wtanbmo难熔高熵合金微观组织sem形貌;

32.图7为本发明中图6区域各合金元素的eds面扫结果;

33.其中b为w元素,c为ta元素,d为nb元素,e为mo元素;

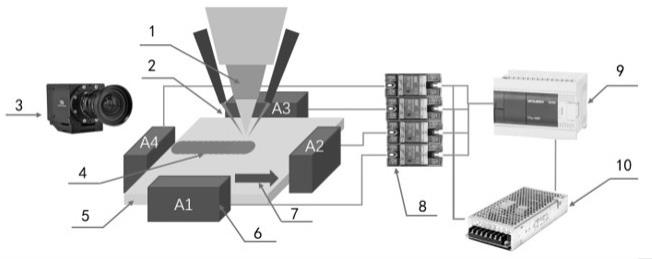

34.图8为本发明中增材制造块体材料中的顶部、上部、中部和底部区域的sem微观组织;

35.其中a-d为无动态磁场辅助下激光增材,e-h为动态往复磁场辅助下激光增材;

36.图9为本发明有无电磁场辅助下激光增材wtanbmo难熔高熵合金硬度分布;

37.图10为本发明有无电磁场辅助下激光增材wtanbmo难熔高熵合金块体材料的压缩强度对比;

38.其中a为无动态磁场辅助下激光增材制造,b为动态往复磁场辅助下激光增材制造;

39.附图标记:激光器1、激光增材制造同轴送粉器2、高速摄影单元3、熔池4、金属基板5、磁场单元6、激光加工方向7、电磁继电器8、plc控制器9、工作电源10。

具体实施方式

40.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

41.如图1所示为本发明外场辅助高熵合金激光增材制造装置的结构示意图,其包括金属基板5、位于金属基板5周围的磁场单元6、磁场控制单元以及位于金属基板5上方的激光器1和激光增材制造同轴送粉器2。

42.其中,所述磁场单元6包括分别设置在所述金属基板5前、后、左、右四个方向的电磁铁a1、a3、a2、a4;所述磁场控制单元包括plc控制器9、电磁继电器8、工作电源10,所述电磁继电器8分别与电磁铁a1、电磁铁a2、电磁铁a3、电磁铁a4相连接,所述plc控制器9通过控制电磁继电器8实现电磁铁a1、电磁铁a2、电磁铁a3、电磁铁a4之间的通断,在金属基板5周围形成动态往复的电磁场,所述动态往复电磁场为水平方向,如图2所示,具体包括从前至后方向、从后至前方向、从左至右方向和从右至左方向;所述工作电源10将220v外部交流电转换成24v直流电,为所述plc控制器9和电磁继电器8提供电源。

43.在本发明中,如图3所示为形成的动态往复磁场的磁场单元及磁场控制单元电路

系统,在plc控制器9上将s/s端和工作电源10直接相连、将x0端和0v端连接并添加控制开关;将plc控制器10的y6、y7、y10、y11端分别于四个电磁继电器8的a2端相连,再通过电磁继电器8的a1端与plc控制器9的公共com4端相连,构成plc控制器9与电磁继电器8之间的回路;同时,将工作电源10输出端正极与各电磁继电器8的t1端连接,再通过各电磁继电器8的l1端和电磁单元6的电磁铁正极相连,最终将电磁铁负极和工作电源10负极相连,构成电磁继电器8、电磁单元6及工作电源10之间的回路。

44.在本发明的一个优选实施例中,该外场辅助高熵合金激光增材制造装置还包括高速摄影单元3,所述高速摄影单元3在进行激光增材制造时用于实时在线监测熔池4形貌。

45.按照本发明的另一方面,提供了一种外场辅助高熵合金激光增材制造方法,其采用上述的外场辅助高熵合金激光增材制造装置,具体包括如下步骤:

46.s1、准备金属基板5,对金属基板5进行打磨处理和酸洗干燥后,置于激光加工平台上的磁场单元6中待用;

47.s2、采用等离子射频造粒的方法制备等原子比wtanbmo难熔高熵合金粉末,在激光加工前将其放置于真空干燥箱中100℃干燥1小时,冷却后放入激光增材制造同轴送粉器2中待用;

48.s3、根据金属基板5的厚度,调整熔池4中部磁场强度;通过电磁继电器8设置金属基板5周围往复动态磁场的运行方向和频率;当金属基板5为18mm时,设置磁场强度为50mt;

49.s4、设置激光加工参数为激光功率2800-3000w,扫描速度10-12mm/s,光斑直径4.5mm;打开所述外场辅助高熵合金激光增材制造装置的开关,沿激光加工方向7开始激光增材制造,采用同轴送粉方式将步骤s2中准备的wtanbmo合金粉末送入熔池,同时设置进行氩气保护氛围;

50.s5、激光增材制造过程结束后,分别关闭激光器1、工作电源10,获取激光增材制造的wtanbmo高熵合金材料。

51.其中,所述金属基板为in718基材;所述激光器采用trulaser cell3000激光器。

52.为更好地解释本发明,以下给出具体实施例:

53.实施例1

54.将wtanbmo难熔高熵合金粉末在真空干燥箱中100℃烘干1小时,取出备用。将in718基板切割打磨、酸洗清理in718基板表面油污,并预置于磁场单元6中,采用plc控制器9调节好磁场的方向和频率。将激光束聚焦之后,开启磁场单元,采用同轴送粉的方式制备wtanbmo块体材料,同时开启氩气保护。激光加工过程采用碟片激光器(trulaser cell 3000)实验优化的激光制备工艺参数如下表所示。

[0055][0056]

激光增材制造后得到单层wtanbmo难熔高熵合金横截面宏观形貌如图5所示,结合图6-7中的eds面扫和a、b位置的点扫结果,从图5中对比a、b可知,激光增材过程中,熔点较高的wtanbmo会在合金中部位置偏聚,而外加往复动态电磁场辅助后,合金中的高熵部分在电磁力的作用下分布更加均匀,且稀释率明显降低。如下是a、b点位置的eds结果。

[0057][0058]

图8为本发明中增材制造wtanbmo高熵合金材料中的顶部、上部、中部和底部区域的sem微观组织,对比未施加磁场单元的图8(a-d)和施加磁场单元的(e-h)微观组织可以明显看出,在材料的顶部、上部、中部和底部,涂层中气孔的数量显著降低,疏松缺陷完全消除。观察图中高熵部分的晶粒形貌,在电磁场作用下,wtanbmo难熔高熵合金中晶粒尺寸显著降低,晶粒取向也明显趋于杂乱。

[0059]

对比例

[0060]

除磁场单元外,对比例的其它工艺参数均与实施例1相同,在对比例中关闭磁场单元,在无电磁场辅助的情况下激光增材wtanbmo难熔高熵合金。

[0061]

由于wtanbmo的熔点较高,在激光增材过程中熔池内部的粘性较大,使得熔池流动不充分从而形成气孔、疏松等缺陷。如图4(a)所示,激光增材制造中熔池在没有外力作用下呈典型marangoni流动,在往复动态磁场作用下,熔池中的带电粒子在电磁力的作用下往复运动,如图4(b)所示,使得熔池中液态金属的流速加快,根据如下雷诺公式:

[0062][0063]

其中ρ为流体密度,v为流速,d熔池尺寸,μ为熔池粘度。于直接激光增材相比,在施加往复动态磁场辅助激光增材时熔池中流体的ρ、μ及d相同,由于熔池中液态金属的流速v增加,雷诺系数的提高使得熔池中惯性力大于粘性力,减少了流动过程中扰动的耗散,惯性力增强触发机制使得熔池中液态金属的流动行为在原本marangoni流动的基础上增加了更多的湍流效应。湍流效应的增加加速了气孔在熔池凝固的过程中的排出,减少了气孔,消除了由于流动不充分形成的疏松缺陷。因此,动态电磁场的辅助使得激光增材制备wtanbmo难熔高熵合金中的气孔有效减少,疏松缺陷完全消除。

[0064]

通过对有无电磁场辅助下激光增材wtanbmo难熔高熵合金硬度进行对比,如图9,发现在往复动态磁场辅助的作用下wtanbmo难熔高熵合金的缺陷减少、晶粒细化,因此由于细晶强化作用,材料的硬度提高了约100hv。

[0065]

通过对有无电磁场辅助下激光增材wtanbmo难熔高熵合金块体材料的压缩强度进行对比,如图10,发现直接激光增材获得的wtanbmo在1748mpa压缩后呈脆性碎裂,断口能明显观察到气孔缺陷,在动态电磁场辅助下,wtanbmo的压缩强度显著提高,当压缩强度大于3324mpa时仍未断裂。

[0066]

以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的范围之内。

[0067]

在本发明的描述中,需要说明的是,术语“上”、“下”、“左”、“右”、“内”、“外”等指示的位置关系为基于附图所示的位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1