一种陶瓷封装基座及其制备方法与流程

[0001]

本发明涉及电子陶瓷封装材料领域,具体涉及一种陶瓷封装基座及其制备方法。

背景技术:

[0002]

电子产品广泛应用在现代生活中,电子元件是电子产品的最基本的组成单元,电子元件精密度要求较高,为确保其不受外界环境干扰、保证工作精度和延长工作寿命,需要将电子元件安装到陶瓷封装基座上并对电子元件进行封装。常见的电子元件为压电振动片;另外,在对于温度敏感性和温度控制精度要求高的应用领域中,陶瓷封装基座除了对压电振动片进行封装外,还需将温度检测元件一起封装,形成具有温度补偿功能的谐振器装置,其中,温度检测元件可以是具有温度检测功能的集成电路芯片和热敏电阻元件。

[0003]

传统的温度补偿功能谐振器装置都是将压电振动片与温度检测元件一起封装在陶瓷封装基座的同一个腔体中,但采用该方案结构,则陶瓷封装基座的体积较大,不适应小型化的发展趋势,同时在装配加工过程中,会出现压电振动片与温度检测元件的安装会相互干扰等问题。因此,越来越多的温度补偿功能谐振器装置采用上下腔体h型结构的陶瓷封装基座。

[0004]

h型陶瓷封装基座的结构主要包括:基板;设于基板上表面的第一框体,并与基板形成第一腔体;设于基板下表面的第二框体,并与基板形成第二腔体;压电振动片用焊盘,设于基板上表面并露出于第一腔体,用于安装压电振动片;温度检测元件用焊盘,设于基板下表面并露出于第二腔体,用于安装温度检测元件;电极端子,设于下框体未于基板连接的一侧,包含压电振动片用电极端子和温度检测元件用电极端子。压电振动片用焊盘通过布线图案a与压电振动片用电极端子电连接,温度检测元件用焊盘通过布线图案b与温度检测元件用电极端子电连接。其中,基板和第二框体通常采用氧化铝陶瓷材料;第一框体可以采用金属材料,也可以采用氧化铝陶瓷材料。压电振动片的频率特性会随环境温度的变化而变化,在温度敏感性和温度控制精度要求高的应用领域中,第一腔体中的温度变化直接影响谐振器装置的性能,而温度检测元件可以检测第一腔体中的温度变化,并将信息发送给控制电路,控制电路根据温度的变化来控制和调整驱动压电振动片的电压,从而保证谐振器装置稳定的信号输出。

[0005]

在现有h型陶瓷封装基座中,由于基板和第二框体采用氧化铝陶瓷材料,其导热系数为18-32w/(m

·

k),而封盖第一腔体的盖板采用金属材料,如可伐材料,其导热系数70-80w/(m

·

k),在盖板的热导率更高的情况下,第一腔体内的热量往盖板侧的传导速率大于往第二腔体侧的传导速率,从而导致温度检测元件所检测到的温度与实际上压电振动片的环境温度存在较大差异,使得温度检测元件无法实时监控第一腔体中的温度变化,造成控制电路对驱动压电振动片的电压的调整存在延迟性,最终影响谐振器装置输出信号的稳定性。因此,需要对陶瓷封装基座材料进行改进,提高其导热系数。

技术实现要素:

[0006]

本发明的目的在于克服现有技术的不足之处而提供一种导热系数高的陶瓷封装基座。

[0007]

为实现上述目的,本发明采取的技术方案如下:

[0008]

一种陶瓷封装基座,所述基座以氧化铝为主要成分,且单位面积内,基座中的氧化铝晶粒之间的晶界长度与所有晶粒之间的晶界长度的比值范围为0.6-0.9(后文中,氧化铝晶粒之间的晶界长度称为氧化铝晶界长度;所有晶粒之间的晶界长度称为总晶界长度)。

[0009]

需要说明的是,本发明中基座以氧化铝为主要成分,是指基座中的氧化铝重量含量达到70%以上。

[0010]

本发明通过限定氧化铝晶界长度与总晶界长度的比值范围为0.6-0.9,可提高导热率,其原因在于:基座中的氧化铝晶界长度与总晶界长度的比例小于0.6时,意味着铝镁尖晶石等杂相比例高,减少了氧化铝晶粒间的热传导;当两者比例高于0.9时,意味着其他晶相比例减少,也即si、mg、ca等的添加比例要减少,这会导致氧化铝间的粘结减少,瓷体强度下降。

[0011]

进一步地,所述基座中氧化铝晶粒的d90和d10的差值为2.24-4.48μm。

[0012]

本发明通过限定基座中氧化铝晶粒的d90和d10的差值为2.24-4.48μm,可减少尺寸异常偏大晶粒的存在,降低超大晶粒导致裂纹破坏的可能性,防止基座产生裂纹集中而断裂,提高瓷体强度。

[0013]

氧化铝晶粒的尺寸偏大时,烧结温度会大幅上升,导致瓷体强度下降;尺寸偏小时,由于晶界增加,导热效率会下降。进一步地,所述基座中氧化铝晶粒的平均粒径为2.1-3.5μm,有利于提高氧化铝基座的强度和导热效率。

[0014]

此外,经试验发现,基座烧结后的气孔率也会影响陶瓷封装基座导热率,随着气孔率的增加,基座的导热率降低。本发明通过优化基座配方中各组分比例,进一步地提升基座的导热率。

[0015]

进一步地,本发明所述陶瓷封装基座包括以下重量百分比的组分:al2o

3 88-96%、sio

2 2.0-6.4%、mgo 0.3-2.5%和cao 0.5-4.6%。

[0016]

本发明的陶瓷封装基座中各组分的作用如下:

[0017]

sio2、mgo与al2o3在高温下形成粘流状液相,由于与固相相比,液相的表面润湿力强和表面张力小,使氧化铝晶粒在生长过程中更容易逐渐紧靠,减少了气孔含量,坯体形成一个更加致密的堆积。随着温度的升高,液相出现重结晶,晶粒沉积生长,使得坯体进一步致密,降低气孔率,提高导热率。

[0018]

mgo的作用:

[0019]

本发明添加mgo可与al2o3在高温下形成镁铝尖晶石(mgal3o4)并在al2o3晶界形成扎钉,抑制了晶界的移动速率,充分排除了晶界上的气孔,对促进坯体的致密化有显著作用。其中,mgo含量限定为0.3-2.5wt%,如果mgo含量低于0.3wt%,则无法有效在al2o3晶界处形成镁铝尖晶石(mgal3o4),晶粒生长速率差异明显,表现为晶粒异常长大,气孔未有效排除;如果mgo含量高于2.5wt%,陶瓷的烧结活化能增加,烧结温度升高,同时非氧化铝晶粒之间的晶界的比例增加,瓷体强度下降明显。

[0020]

cao的作用:

[0021]

同一温度下,sio

2-mgo玻璃相的粘度较高,而添加0.5-4.6wt%的cao可使得玻璃相的粘度明显降低,改善液相对al2o3的浸润,提高气孔的排除效率。

[0022]

进一步地,所述的陶瓷封装基座还包括以下重量百分比的组分:cr2o

3 0.5-2.5%和mo 0.2-1%。cr2o3和mo在陶瓷中是充当色料的作用,同时添加适量的cr2o3也可降低烧结温度。

[0023]

本发明还提供了上述陶瓷封装基座的制备方法,包括以下步骤:

[0024]

(1)将各组分原料混合,得到陶瓷封装基座材料组合物;

[0025]

(2)将陶瓷封装基座材料组合物、溶剂和分散剂球磨混合均匀,然后加入树脂和增塑剂混合均匀,得混合物;

[0026]

(3)将步骤(2)所得的混合物进行流延成型制得生坯;

[0027]

(4)将步骤(3)所得的生坯进行冲孔、导通孔填孔、叠层和印刷金属浆料,然后烧结成瓷,得到陶瓷封装基座。

[0028]

进一步地,所述溶剂包括甲苯、二甲苯、丁酮、异丙醇中的至少一种。

[0029]

进一步地,所述分散剂包括硬脂酸、司盘中的至少一种。

[0030]

进一步地,所述树脂包括pvb、丙烯酸酯类树脂中的至少一种。

[0031]

进一步地,所述增塑剂包括蓖麻油、peg、dbp、dop中的至少一种。

[0032]

与现有技术相比,本发明的有益效果为:

[0033]

本发明通过优化氧化铝晶界长度和总晶界长度的比值来提高封装基座中陶瓷材料的导热系数,从而提高封装基座第一腔体内的热量往第二腔体侧的传导速率,降低温度检测元件所检测到的温度与压电振动片的实际环境温度之间的差异,保证谐振器装置输出信号的稳定性。

具体实施方式

[0034]

为更好地说明本发明的目的、技术方案和优点,下面将结合具体实施例对本发明进一步说明。本领域技术人员应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

[0035]

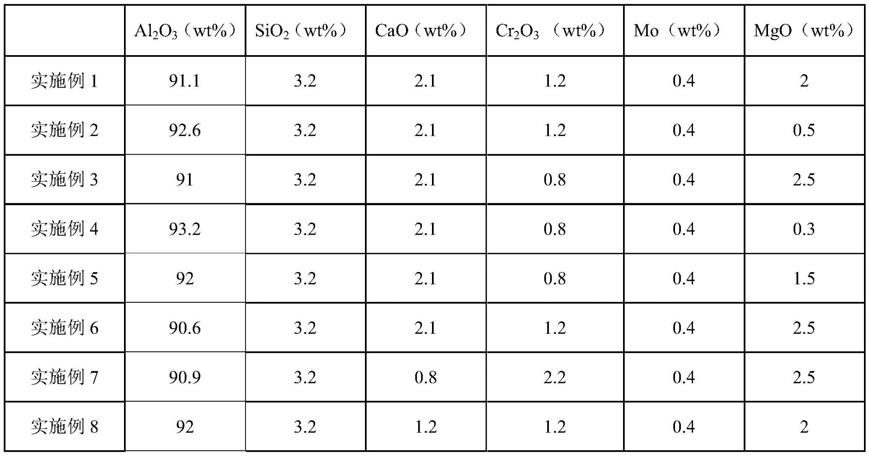

实施例1-15和对比例1-4的陶瓷封装基座的组成如表1所示。

[0036]

表1

[0037][0038][0039]

实施例1-15和对比例1-4的陶瓷封装基座的制备方法,包括以下步骤:

[0040]

(1)按表1比例将各组分原料混合,得到陶瓷封装基座材料组合物;

[0041]

(2)将陶瓷封装基座材料组合物、甲苯和硬脂酸球磨混合均匀,然后加入pvb和peg混合均匀,得混合物;

[0042]

(3)将步骤(2)所得的混合物进行流延成型制得生坯;

[0043]

(4)将步骤(3)所得的生坯进行冲孔、导通孔填孔、叠层和印刷金属浆料,然后烧结成瓷,得到陶瓷封装基座。

[0044]

对上述制备得到的陶瓷封装基座进行性能测试,测试方法如下:

[0045]

①

、导热系数测定:球磨后浆料经流延成型后,冲剪成薄片,经窑炉烧结成厚在0.2-0.3mm间的薄片,采用防护热板法进行测量瓷体的导热系数;其中,导热系数≥28w/(m

·

k)即为达标;

[0046]

②

、瓷体强度:将流延成型膜片叠压至3cm厚,再切成4*55cm长方体,经窑炉烧结后得测试标准样品,测试瓷体三点抗弯强度;其中,瓷体强度≥420mpa即为达标;

[0047]

③

、晶粒尺寸和晶界长度的测试方法:采用fe-sem检测后,用nano measurer软件分析晶粒尺寸和晶界长度。

[0048]

实施例1-15和对比例1-4的测试结果如表2所示。

[0049]

表2

[0050][0051][0052]

由实施例1-15和对比例1-4的结果可知,本发明限定氧化铝晶界长度与总晶界长

度的比值范围为0.6-0.9,可确保陶瓷基座材料具有较高的导热系数。

[0053]

由实施例2和实施例15可知,氧化铝晶粒的平均粒径偏小,导致陶瓷基座导热系数略有降低;由实施例11和实施例14结果可知,氧化铝晶粒的平均粒径偏大,导致陶瓷基座强度有所降低。因此,本发明基座中氧化铝晶粒的平均粒径优选为2.1-3.5μm,使得基座兼具较高的强度和导热效率。

[0054]

由对比例2-4结果可知,当氧化铝晶粒的d90与d10差值偏大时,瓷体强度明显降低,而当氧化铝晶粒的d90与d10差值偏小时,晶粒过于均一,堆积致密度下降,瓷体密度不高,瓷体强度也会有所降低,因此,本发明中氧化铝晶粒的d90与d10差值优选为2.24-4.48μm。

[0055]

最后所应当说明的是,以上实施例仅用以说明本发明的技术方案而非对本发明保护范围的限制,尽管参照较佳实施例对本发明作了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的实质和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1