一种三氯氢硅合成炉及合成工艺的制作方法

[0001]

本发明涉及一种化工反应设备,尤其涉及一种三氯氢硅合成炉及合成工艺。

背景技术:

[0002]

三氯氢硅又称硅氯仿。甲硅烷的三氯代物。为一种易流动的无色液体,密度1.34克/厘米3;能溶于苯、氯仿和二硫化碳。现有技术中,在三氯氢硅制备反应合成炉中的硅粉原料大多是堆积在过滤网上的,再通入反应气体进行反应,这样硅粉是固定的,与气体混合不够均匀,从而导致反应不充分,造成了反应气体的浪费,工艺成本较高,因此,需要一种新的反应炉以提高三氯氢硅的反应效率及降低成本。

技术实现要素:

[0003]

本发明的目的是要提供一种三氯氢硅合成炉及合成工艺。

[0004]

为达到上述目的,本发明是按照以下技术方案实施的:

[0005]

本发明三氯氢硅合成炉包括设备支架、水冷控温水箱、旋转反应滚筒、滚筒内部翻料板、过渡进料仓、硅粉缓冲存储罐、二级反应炉体、电热气体加热器、氮气进气阀门、氯化氢气体阀门,所述水冷控温水箱以水平方向固定于所述设备支架上端,所述旋转反应滚筒包覆于所述水冷控温水箱内,并能够转动,所述旋转反应滚筒的内壁上设置有所述滚筒内部翻料板,所述旋转反应滚筒的一端与所述过渡进料仓的一侧转动连接,所述旋转反应滚筒的一端通过动力装置驱动连接,所述水冷控温水箱上设置有控温水箱进水管和控温水箱排水管,所述过渡进料仓的上端与所述硅粉缓冲存储罐的出料口连接,所述过渡进料仓上端还设置有反应气体排出管,所述旋转反应滚筒的另一端与所述二级反应炉体的上段一侧转动连接,所述二级反应炉体的下段一侧与所述电热气体加热器的排气口连接,所述电热气体加热器的进气口同时与所述氮气进气阀门和所述氯化氢气体阀门的排气口连接。

[0006]

进一步,所述动力装置包括反应滚筒驱动轮、反应滚筒驱动电机、反应滚筒驱动皮带,所述反应滚筒驱动轮固定套装于所述旋转反应滚筒的一端外圆上,所述反应滚筒驱动电机固定设置于所述设备支架上,所述反应滚筒驱动轮与所述反应滚筒驱动电机的转轴之间通过所述反应滚筒驱动皮带传动连接。

[0007]

优选的,所述过渡进料仓与所述硅粉缓冲存储罐之间设置有硅粉闭风出料器。

[0008]

优选的,所述硅粉缓冲存储罐的上端进料口设置有进料阀门。

[0009]

进一步,所述水冷控温水箱的两端与所述旋转反应滚筒的外壁之间通过密封轴承密封转动连接。所述旋转反应滚筒与所述过渡进料仓之间通过密封轴承密封转动连接;所述旋转反应滚筒与所述二级反应炉体之间通过密封轴承密封转动连接。

[0010]

作为改进,所述二级反应炉体内的中段设置有硅粉反应滤网。

[0011]

进一步,所述二级反应炉体的下端设置漏斗结构的反应物集料斗,所述反应物集料斗的下端出料口设置有反应物闭风出料器。

[0012]

本发明一种三氯氢硅合成工艺,包括以下步骤:

[0013]

主要化学反应按下式进行:

[0014]

主反应:si+3hcl=sihcl3+h2+q(209.34kj/mol)

[0015]

副反应:si+4hc1=sicl4+2h2+q(240.32kj/mol)

[0016]

s1:将硅粉输送至硅粉缓冲存储罐中,关闭进料阀门,通过硅粉闭风出料器在密闭条件下输送至旋转反应滚筒内;

[0017]

s2:打开氮气进气阀门使得氮气经过电热气体加热器加热后输入至二级反应炉体中;

[0018]

s3:启动反应滚筒驱动电机,使得反应滚筒驱动电机通过反应滚筒驱动皮带和反应滚筒驱动轮带动旋转反应滚筒转动,硅粉在旋转反应滚筒内通过滚筒内部翻料板翻动,使得硅粉与氮气充分反应,硅粉落入硅粉反应滤网上继续反应;

[0019]

s4:待硅粉层温度升至℃停止氮气、关闭氮气进气阀门,打开氯化氢气体阀门更换为氯化氢气体;在此温度条件下,硅粉与氯化氢反应生成三氯氢硅、四氯化硅;

[0020]

s5:反应热通过控温水箱进水管中加水以控制反应温度,合成反应温度为310-370℃。

[0021]

优选的,三氯氢硅合成适宜的反应温度为330-360℃,工作压力0.1-0.12mpa。

[0022]

本发明的有益效果是:

[0023]

本发明是一种三氯氢硅合成炉及合成工艺,与现有技术相比,本发明的合成炉采用卧式结构,在卧式的旋转反应滚筒中将硅粉与反应气体能够充分接触进行反应,使得反应更充分,反应后再结合传统的过滤式反应进行继续二级反应,更进一步的提高的反应效率,是的反应气体使用充分,减少原料浪费,提高成品率,降低工艺成本,具有推广应用的价值。

附图说明

[0024]

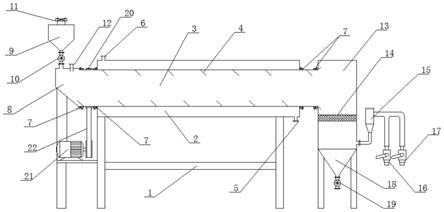

图1是本发明的结构示意图。

具体实施方式

[0025]

下面结合附图以及具体实施例对本发明作进一步描述,在此发明的示意性实施例以及说明用来解释本发明,但并不作为对本发明的限定。

[0026]

如图1所示:本发明三氯氢硅合成炉包括设备支架1、水冷控温水箱2、旋转反应滚筒3、滚筒内部翻料板4、过渡进料仓8、硅粉缓冲存储罐9、二级反应炉体13、电热气体加热器15、氮气进气阀门16、氯化氢气体阀门17,所述水冷控温水箱2以水平方向固定于所述设备支架1上端,所述旋转反应滚筒3包覆于所述水冷控温水箱2内,并能够转动,所述旋转反应滚筒3的内壁上设置有所述滚筒内部翻料板4,所述旋转反应滚筒3的一端与所述过渡进料仓8的一侧转动连接,所述旋转反应滚筒3的一端通过动力装置驱动连接,所述水冷控温水箱2上设置有控温水箱进水管5和控温水箱排水管6,所述过渡进料仓8的上端与所述硅粉缓冲存储罐9的出料口连接,所述过渡进料仓8上端还设置有反应气体排出管12,所述旋转反应滚筒3的另一端与所述二级反应炉体13的上段一侧转动连接,所述二级反应炉体13的下段一侧与所述电热气体加热器15的排气口连接,所述电热气体加热器15的进气口同时与所述氮气进气阀门16和所述氯化氢气体阀门17的排气口连接。

[0027]

进一步,所述动力装置包括反应滚筒驱动轮20、反应滚筒驱动电机21、反应滚筒驱动皮带22,所述反应滚筒驱动轮20固定套装于所述旋转反应滚筒3的一端外圆上,所述反应滚筒驱动电机21固定设置于所述设备支架1上,所述反应滚筒驱动轮20与所述反应滚筒驱动电机21的转轴之间通过所述反应滚筒驱动皮带22传动连接。

[0028]

优选的,所述过渡进料仓8与所述硅粉缓冲存储罐9之间设置有硅粉闭风出料器10。

[0029]

优选的,所述硅粉缓冲存储罐9的上端进料口设置有进料阀门11。

[0030]

进一步,所述水冷控温水箱2的两端与所述旋转反应滚筒3的外壁之间通过密封轴承7密封转动连接。所述旋转反应滚筒3与所述过渡进料仓8之间通过密封轴承7密封转动连接;所述旋转反应滚筒3与所述二级反应炉体13之间通过密封轴承7密封转动连接。

[0031]

作为改进,所述二级反应炉体13内的中段设置有硅粉反应滤网14。

[0032]

进一步,所述二级反应炉体13的下端设置漏斗结构的反应物集料斗18,所述反应物集料斗18的下端出料口设置有反应物闭风出料器19。

[0033]

本发明一种三氯氢硅合成工艺,包括以下步骤:

[0034]

主要化学反应按下式进行:

[0035]

主反应:si+3hcl=sihcl3+h2+q(209.34kj/mol)

[0036]

副反应:si+4hc1=sicl4+2h2+q(240.32kj/mol)

[0037]

s1:将硅粉输送至硅粉缓冲存储罐9中,关闭进料阀门11,通过硅粉闭风出料器10在密闭条件下输送至旋转反应滚筒3内;

[0038]

s2:打开氮气进气阀门16使得氮气经过电热气体加热器15加热后输入至二级反应炉体13中;

[0039]

s3:启动反应滚筒驱动电机21,使得反应滚筒驱动电机21通过反应滚筒驱动皮带22和反应滚筒驱动轮20带动旋转反应滚筒3转动,硅粉在旋转反应滚筒3内通过滚筒内部翻料板4翻动,使得硅粉与氮气充分反应,硅粉落入硅粉反应滤网14上继续反应;

[0040]

s4:待硅粉层温度升至300℃停止氮气、关闭氮气进气阀门16,打开氯化氢气体阀门17更换为氯化氢气体;在此温度条件下,硅粉与氯化氢反应生成三氯氢硅、四氯化硅;

[0041]

s5:反应热通过控温水箱进水管5中加水以控制反应温度,合成反应温度为310-370℃。

[0042]

优选的,三氯氢硅合成适宜的反应温度为330-360℃,工作压力0.1-0.12mpa。

[0043]

反应气体排出管12中排出的合成气经过除尘后进入冷凝器,与壳程的冷媒水换热,生成物经降温相分离,反应过程中生成的氢气及合成气氯化氢气体等不凝气回收复用。

[0044]

本发明的技术方案不限于上述具体实施例的限制,凡是根据本发明的技术方案做出的技术变形,均落入本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1