一种热风辅助热弯玻璃的方法与流程

[0001]

本发明属于玻璃深加工技术领域,特别是涉及玻璃热弯加工。

背景技术:

[0002]

热弯玻璃是平板玻璃在热弯炉内经升温至接近软化温度时,在自身重力作用下变形或采用机械结构压弯变形,按模具形状成型完成。热弯玻璃从形状上可分为单弯、折弯、复合弯三大类。对于单弯来说,玻璃热弯虽相对容易的。但在弧线端部大约100~150mm的曲线边处,常常不能与模具很好的吻合;折弯玻璃的技术难点是大角度(如直角)弯曲,涉及玻璃的多曲面热弯技术;玻璃在热弯加工过程中,由于玻璃深弯部位往往由于温度不够而不能软化与玻璃贴合,需要在这些部位增加辅助加热源,因热弯炉配置移动加热源较为复杂、价格昂贵,很多热弯炉没有配备这些功能,因此需整个加热室增温,这样一来,不仅增加能耗,而且温度过高还会带来加工质量问题。

[0003]

另外的做法是在玻璃不能贴合处施加外力,通过人为按压或机械模压将玻璃压合,如采用凹凸两套模具对玻璃进行压合。本发明的目的是提供一种热风辅助热弯玻璃的方法,无需人为按压或机械模压,有助于简化生产工艺,解决热弯玻璃的上述问题。

技术实现要素:

[0004]

本发明提供了如下的技术方案:

[0005]

本发明涉及一种热弯玻璃加工方法,包括热弯炉、模具和高压热风装置,其特征在于:所述热弯炉内设有高压热风风刀,所述高压热风装置与所述高压热风风刀相接,所述高压热风风刀作用于热弯玻璃弯曲的位置。

[0006]

优选的,所述高压热风风刀设于所述热弯炉内加热灯管的下方、所述模具的边缘,所述高压热风风刀在距模具各边100~300mm范围内移动。

[0007]

优选的,所述热弯炉的侧壁设有螺套及与所述螺套相匹配的螺杆,所述螺杆与所述螺套的内侧壁螺纹连接,所述高压热风风刀与所述螺杆的一端连接,所述螺杆的另一端设于所述热弯炉外,在所述热弯炉的外部旋转螺杆时,带动所述高压热风风刀前后移动。

[0008]

优选的,所述高压热风风刀距离热弯玻璃表面的高度为20mm~150mm,所述高压热风风刀宽度与所述模具宽度相等,所述高压热风风刀的吹风方向与竖直平面呈45度角。

[0009]

优选的,所述高压热风装置的温度为500~750度,风压5kpa~100kpa。

[0010]

优选的,所述高压热风风刀的热风出口处设有温度传感器。

[0011]

本发明的有益的效果:

[0012]

本发明热弯炉内设有高压热风风刀,高压热风装置与高压热风风刀相接,高压热风风刀作用于热弯玻璃弯曲的位置,利用高温热风加热玻璃弯角度最大的部位,以及高压热风向玻璃深弯部位施加风压,来代替人工按压或凹凸双模压合。

附图说明

[0013]

附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。在附图中:

[0014]

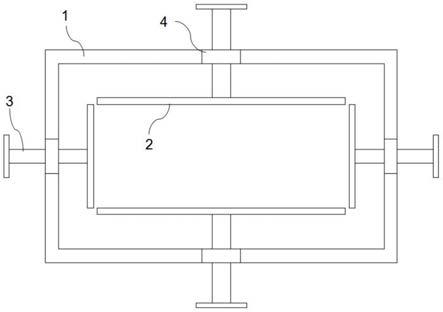

图1是本发明的结构示意图;

[0015]

图2是本发明的剖视图。

[0016]

附图标记说明:

[0017]

1、热弯炉;2、高压热风风刀;3、螺杆;4、螺套;5、热弯玻璃。

具体实施方式

[0018]

实施例1

[0019]

如图1和图2所示,一种热弯玻璃加工方法,包括热弯炉1、模具和高压热风装置,热弯炉1内设有四个高压热风风刀2,高压热风装置与高压热风风刀2相接,高压热风风刀2作用于热弯玻璃5弯曲的位置,使热风可以对热弯玻璃5深弯部位加热和加压;在热弯加工过程中,通过增加热风温度和风压,使热弯玻璃5深弯部位受热加速软化,同时将风压加大,将热弯玻璃5与模具压合,无需提高整个热弯炉1温度,有利于节能降耗和提高产品质量,代替人工按压和双模压合,由于减少了人工按压的疏失,可提高产品对成品率,由于以风压软压合代替凹凸双模硬压合,也有助于减少玻璃的破损率;高压热风风刀2设于热弯炉1内加热灯管的下方、模具的边缘,热弯炉1的侧壁设有螺套4及与螺套4相匹配的螺杆3,螺杆3与螺套4的内侧壁螺纹连接,高压热风风刀2通过滑轨与热弯炉1滑动连接,螺杆3的一端与高压热风风刀2转动连接,螺杆3的另一端设于热弯炉1外,高压热风风刀2通过转动螺杆3在距模具各边100~300mm范围内移动,便于使风口位置调整到热弯玻璃5边缘弯曲度最大的部位;高压热风风刀2距离热弯玻璃5表面的高度为20mm~150mm,根据每次加工的热弯玻璃5的拱度尽量调小与热弯玻璃5的间距,热弯加工时,保持高压热风风刀2高度不变,高压热风风刀2宽度与模具8宽度相等,吹风方向与竖直平面呈45度角,高压热风装置的温度为500~750度,风压5kpa~100kpa,高压热风风刀2的热风出口处设有温度传感器,温度传感器便于温度的监测。

[0020]

取1000mmx1500mm、厚度为3mm的玻璃放入热弯凹模,模具距四边150mm处为最大热弯部位,弯曲角度30度。预先在热弯炉1热弯区四边安装高压热风风刀2,通过旋转热弯炉1外的螺杆3,将各边的高压热风风刀2调到距各边150mm处,即热弯玻璃5最大弯曲部位。将玻璃先在热弯炉1预热区逐步升温至420℃后,再进入热弯炉热弯区并逐步加热至600℃后,向高压热风风刀2输入热风,将热风温度调至700℃、风压调至100kpa,观察热弯玻璃5直至软化并完全与模具贴合,完成热弯之后进入冷却退火区。

[0021]

实施例2

[0022]

取1000mmx1500mm、厚度为3mm的玻璃放入热弯凹模,模具距四边150mm处为最大热弯部位,弯曲角度30度。预先在热弯炉1热弯区四边安装高压热风风刀2,通过旋转热弯炉1外的螺杆3,将各边的高压热风风刀2调到距各边150mm处,即热弯玻璃5最大弯曲部位。将玻璃先在热弯炉1预热区逐步升温至420℃后,再进入热弯炉热弯区并逐步加热至650℃后向高压热风风刀2输入热风,将热风温度调至700℃、风压调至100kpa,观察热弯玻璃5直至软化并完全与模具贴合,完成热弯之后进入冷却退火区。

[0023]

实施例3

[0024]

取1000mmx1500mm、厚度为3mm的玻璃放入热弯凹模,模具距四边150mm处为最大热弯部位,弯曲角度30度。预先在热弯炉1热弯区四边安装高压热风风刀2,通过旋转热弯炉1外的螺杆3,将各边的高压热风风刀2调到距各边150mm处,即热弯玻璃5最大弯曲部位。将玻璃先在热弯炉1预热区逐步升温至420℃后,再进入热弯炉热弯区并逐步加热至680℃后向高压热风风刀2输入热风,将热风温度调至700℃、风压调至100kpa,观察热弯玻璃5直至软化并完全与模具贴合,完成热弯之后进入冷却退火区。

[0025]

比较三个实施例,热弯炉1温度600℃、650℃、680℃下,开启热风700℃都能达到与模具弯曲贴合,但选择较低的热弯温度会更有利于节能降耗,并且可得到最好的加工质量。

[0026]

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1