低损耗低介电常数的温度稳定型微波介质陶瓷及制备方法与流程

1.本发明属于电子陶瓷及其制备技术领域,具体地,涉及一种低损耗低介电常数的温度稳定型微波介质陶瓷及制备方法。

背景技术:

2.微波介质陶瓷应用于微波频段(300mhz

‑

300ghz)电路中作为介质材料并完成一种或多种功能的陶瓷材料,在现代通讯中被广泛用于生产谐振器、滤波器、介质天线和介质导波回路等元器件,是现代通信技术的关键基础材料,已在便携式移动电话、汽车电话、无绳电话、电视卫星接受器和军事雷达等方面有着十分重要的应用,在现代通讯工具的小型化、集成化过程中发挥着越来越大的作用。超低介电常数微波介电陶瓷,主要代表产品是al2o3‑

tio2、y2bacuo5、mgal2o4和mg2sio4等,其介电常数er≤20,品质因数q

×

f≥5000ghz,谐振频率温度系数tf≤10ppm/℃,主要用于微波电路基板、射频电子标签(rfid)电路基板和电子封装领域;其中,mg2sio4的qf=73760ghz,er=7.4,tf=

‑

60ppm/℃,其损耗和温度稳定性都无法满足现材料的应用需求。

3.目前,已经存在一种技术,其是利用mgta2o6对mg2sio4性能进行调节;例如,中国发明专利cn201711066157.4得到了化学结构式为xmg2sio4‑

(1

‑

x)mgta2o6+y wt%b的微波介质陶瓷,其频率温度系数近零,品质因数值较高,但是其介电常数比较高,即该微波介质陶瓷的综合性能仍不理想;且该微波介质陶瓷在没有加入烧结助剂b物质时,其温度稳定性较差,只有在加入烧结助剂b物质后,才能对其谐振频率温度系数进行调整。此外,制备该微波介质陶瓷的ta2o5原料价格较高,使得生产成本增大,限制了其市场应用。因此,需要开发一种生产成本低且兼具较低介电常数、较高品质因数以及较好的温度稳定性的微波介质陶瓷,以满足超高频段应用的需求。

技术实现要素:

4.为解决上述技术问题,本发明的目的在于提供一种温度稳定型低介电常数微波介质陶瓷及其制备方法;该微波介质陶瓷兼具较低的介电常数、较高的品质因数以及较好的温度稳定性;本发明的制备工艺简单,采用的原材料价格适中,且无污染,产业化前景良好。

5.为实现上述技术目的,达到上述技术效果,本发明通过以下技术方案实现:

6.一种低损耗低介电常数的温度稳定型微波介质陶瓷,其特征在于:其组成表达式为amg2sio4‑

bmg2tio4‑

ccatio3‑

dli2ndo3,其中,a、b、c和d分别独立表示摩尔百分比,并满足以下条件:50mol%≤a≤60mol%,20mol%≤b≤30mol%,10mol%≤c≤20mol%,10mol%≤d≤20mol%,a+b+c+d=100mol%。

7.进一步的,该微波介质陶瓷的介电常数为9~11,品质因数q

×

f值为95000~150000ghz,谐振频率温度系数为

‑

2~10ppm/℃。

8.本发明进一步提供了一种低损耗低介电常数的温度稳定型微波介质陶瓷的制备方法,包括以下步骤:

9.(1)不饱和陶瓷相li2ndo3的合成

10.将li2co3粉料和nd2o3粉料按照化学式li2ndo3中的对应元素的摩尔比配料,将li2co3和nd2o3混合后,充分球磨,球磨后烘干、过筛,然后放入刚玉坩埚中进行焙烧,得到li2ndo3组合物;

11.(2)以mg2sio4粉料、mg2tio4粉料、catio3粉料、li2ndo3粉料为原料,按照组成表达式amg2sio4‑

bmg2tio4‑

ccatio3‑

dli2ndo3中各组合物的摩尔百分比分别称量mg2sio4粉料、mg2tio4粉料、catio3粉料、li2ndo3粉料,将所称取的物料混合充分后球磨,球磨后经烘干、造粒、过筛,再将过筛后的颗粒料压制成型,最后经过烧结得到该低损耗低介电常数的温度稳定型微波介质陶瓷;其中,在组成表达式amg2sio4‑

bmg2tio4‑

ccatio3‑

dli2ndo3中,a、b、c和d分别独立表示摩尔百分比,并满足以下条件:50mol%≤a≤60mol%,20mol%≤b≤30mol%,10mol%≤c≤20mol%,10mol%≤d≤20mol%,a+b+c+d=100mol%。

12.进一步的,其中的mg2sio4粉料是以mgo和sio2为原料合成;mg2tio4粉料是以mgo和tio2为原料合成,catio3粉料是以cao和tio2为原料合成。

13.进一步的,步骤(1)的焙烧过程是在1000~1200℃下焙烧保温3~5h。

14.进一步的,步骤(2)中的烧结过程是在1300~1380℃下烧结3~8h。

15.进一步的,步骤(2)中所述的造粒是将烘干后的粉体与粘结剂混合,然后制成微米级的球形颗粒。

16.更进一步的,所述粘结剂选自聚乙烯醇溶液、聚乙烯醇缩丁醛溶液、丙烯酸溶液或甲基纤维素中的至少一种。

17.进一步的,步骤(2)中,颗粒料被压制成直径为10mm、高度为6mm的圆柱体。

18.与现有技术相比,本发明具有以下有益效果:本发明采用正温度系数catio3相和负温度系数的mg2sio4、mg2tio4相进行复合补偿,并导入了不饱和陶瓷相li2ndo3进行掺杂,陶瓷相li2ndo3的高q值补偿了catio3陶瓷相的低q值,且陶瓷相li2ndo3又具有强烈互补性的温度系数,在已存在的mg2sio4和catio3相的前提下,对最终合成的陶瓷的温度系数具有优异的调整效果,使最终的陶瓷具有近零的谐振频率温度系数,同时其不高的诱电率也降低了最终陶瓷的介电常数,使之满足超高频段应用的介电常数需求。本发明通过catio3相、mg2sio4相、mg2tio4相、li2ndo3相的配合互补,最终得到了兼具较低的介电常数、较高的品质因数以及较好的温度稳定性的微波介质陶瓷;此外,本发明的制备工艺简单,采用的原材料价格适中,且无污染,产业化前景良好。

具体实施方式

19.下面将结合具体实施例对本发明中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

20.本发明提供了一种低损耗低介电常数的温度稳定型微波介质陶瓷,其组成表达式为amg2sio4‑

bmg2tio4‑

ccatio3‑

dli2ndo3,其中,a、b、c和d分别独立表示摩尔百分比,并满足以下条件:50mol%≤a≤60mol%,20mol%≤b≤30mol%,10mol%≤c≤20mol%,10mol%≤d≤20mol%,a+b+c+d=100mol%。该微波介质陶瓷的介电常数为9~11,品质因数q

×

f值

为95000~150000ghz,谐振频率温度系数为

‑

2~10ppm/℃。

21.上述低损耗低介电常数的温度稳定型微波介质陶瓷的制备方法,包括以下步骤:

22.(1)不饱和陶瓷相li2ndo3的合成

23.将li2co3粉料和nd2o3粉料按照化学式li2ndo3中的对应元素的摩尔比配料,将li2co3和nd2o3混合后,充分球磨,球磨后烘干、过筛,然后放入刚玉坩埚中于1000~1200℃的温度条件下进行焙烧保温3~5h,得到li2ndo3组合物;

24.(2)以mg2sio4粉料、mg2tio4粉料、catio3粉料、li2ndo3粉料为原料,按照组成表达式amg2sio4‑

bmg2tio4‑

ccatio3‑

dli2ndo3中各组合物的摩尔百分比分别称量mg2sio4粉料、mg2tio4粉料、catio3粉料、li2ndo3粉料,将所称取的物料混合充分后球磨,球磨后经烘干、造粒、过筛,再将过筛后的颗粒料压制成型,最后在1300~1380℃的温度条件下烧结3~8h得到该低损耗低介电常数的温度稳定型微波介质陶瓷;其中,在组成表达式amg2sio4‑

bmg2tio4‑

ccatio3‑

dli2ndo3中,a、b、c和d分别独立表示摩尔百分比,并满足以下条件:50mol%≤a≤60mol%,20mol%≤b≤30mol%,10mol%≤c≤20mol%,10mol%≤d≤20mol%,a+b+c+d=100mol%。

25.步骤(2)中的mg2sio4粉料、mg2tio4和catio3粉料均为公知原料,其中的mg2sio4粉料是以mgo和sio2为原料在1000~1200℃下经过焙烧合成;mg2tio4粉料是以mgo和tio2为原料在1000~1200℃下经过焙烧合成;catio3粉料是以cao和tio2为原料在1000~1200℃下经过焙烧合成。

26.步骤(2)中所述的造粒是将烘干后的粉体与粘结剂混合,然后制成微米级的球形颗粒。粘结剂选自聚乙烯醇溶液、聚乙烯醇缩丁醛溶液、丙烯酸溶液或甲基纤维素中的至少一种。

27.再有,步骤(2)的成型是将颗粒料压制成直径为10mm、高度为6mm的圆柱体。

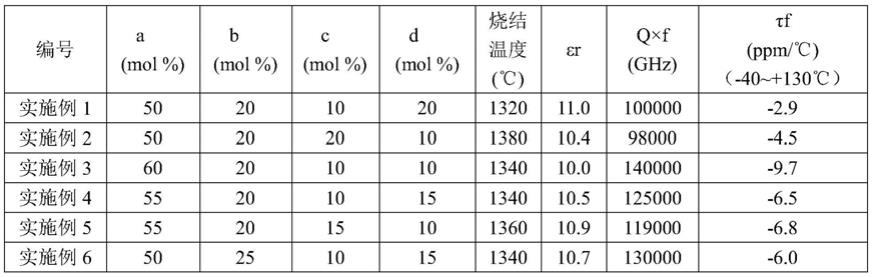

28.按照本发明的上述方法设计了6个实施例,该6个实施例的微波介质陶瓷的组成表达式中的a、b、c、d值、步骤(2)的烧结温度以及利用微波网络分析仪对微波介质陶瓷进行测试得到的微波介电性能如表1所示;此外,在各实施例的制备方法中,mg2sio4粉料、mg2tio4和catio3粉料的焙烧合成温度均为1000℃,焙烧时间均为4h。

29.表1 实施例1

‑

6的各参数值以及微波介质陶瓷的微波介电性能

[0030][0031]

以下结合对比例进一步对比说明本发明,针对微波介质陶瓷的组成表达式amg2sio4‑

bmg2tio4‑

ccatio3‑

dli2ndo3,对比例1、对比例2和对比例3的微波介质陶瓷的制备方法中的a、b、c、d值以及造粒成型后的烧结温度如表2所示,其余制备过程均与本发明实施例相同。利用微波网络分析仪对对比例的微波介质陶瓷进行测试得到的微波介电性能如表

2所示。

[0032]

表2 对比例1

‑

3的各参数值以及微波介质陶瓷的微波介电性能

[0033][0034]

由表1和表2可知,相较于对比例1

‑

3的微波介质陶瓷,本发明实施例1

‑

6的微波介质陶瓷兼具较低的介电常数、较高的品质因数以及近零的谐振频率温度系数,温度稳定性较好,微波介电综合性能优异,可满足超高频段应用需求。

[0035]

以上所述仅为本发明的实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书内容所作的修改或等效变换,或直接或间接运用在其他相关的技术领域,均同理包括在本发明的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1