一种用于烃类蒸汽转化炉的新型炉管的制作方法

1.本实用新型属于烃类蒸汽转化炉技术领域,主要涉及一种烃类蒸汽转化炉的新型炉管。

背景技术:

2.烃类蒸汽转化炉是以天然气、油田伴生气、焦炉气和石脑油等为原料,用蒸汽转化法生产合成气或氢气,是合成氨厂、甲醇厂、炼油制氢装置的关键设备之一。

3.蒸汽转化法的工作原理是以气态烃(天然气、油田伴生气、焦炉气)或液态烃(石脑油)为原料,在高温、高压、催化剂的作用下与蒸汽发生反应,在转化炉炉管内发生反应,制取氢气、一氧化碳等为主要组分的合成气。

4.转化炉炉管是蒸汽转化炉最核心的部件,内部装填催化剂,为原料气进行转化反应提供反应空间。操作条件苛刻,管壁的平均温度在900~950℃之间,操作压力高达3mpa,主要零件为离心铸造管,材质采用十分昂贵的镍铬合金,全长9~15m不等。

5.随着生产的大型化,转化炉的结构越来越复杂,而转化炉的生产能力大小主要是由炉管的数量所决定的,大型转化炉的炉管数量一般多达数百根。

6.因此,转化炉炉管结构的设计合理性决定了转化炉的效率、安全、寿命、造价、运行周期等。

技术实现要素:

7.本实用新型的目的是提供一种用于烃类蒸汽转化炉新型炉管,该新型炉管结构简单,贵重金属用量较少,利于缩小炉膛尺寸,更换催化剂方便,操作安全,运行周期长,特别适用于大型烃类蒸汽转化炉。

8.本实用新型的技术方案是:一种用于烃类蒸汽转化炉的新型炉管,其特征为:炉管采用上猪尾管与下猪尾管结构,上猪尾管一端与上集合管相连,另一端通过承插支管台与小直径炉管相连接;小直径炉管通过变径管与大直径炉管相连接;下锥管用于连接大直径炉管与下猪尾管的入口端,下猪尾管的出口端与下集合管相连;

9.炉管内部填充催化剂,催化剂底部的催化剂托架用于支撑催化剂;

10.炉管上端伸出炉膛外面的部分采用小直径炉管,并配备与之尺寸相对应的法兰及法兰盖,炉膛内部分采用大直径炉管。

11.一种用于烃类蒸汽转化炉新型炉管,其特征是,法兰盖与垫片用于密封炉管的顶部,从而使整个炉管形成一个封闭的反应空间,护筒焊接在法兰盖上、陶瓷纤维塞于护筒内。

12.一种用于烃类蒸汽转化炉新型炉管,其特征是,法兰与用于悬挂炉管的吊耳相焊接。

13.一种用于烃类蒸汽转化炉新型炉管,其特征是,下锥管中间部位设置凸台。

14.本实用新型的特点是:

15.1、该新型炉管上端伸出炉膛外面的部分采用小直径炉管,下部采用大直径炉管,贵重金属用量较少,有利于缩小炉膛尺寸,节约投资成本,特别适用于大型烃类蒸汽转化炉。

16.2、用于悬挂炉管的吊耳与法兰相焊接,更换催化剂时,不需要拆除吊杆就能方便地取下法兰盖。

17.3、采用上下猪尾管结构,当转化炉单根炉管出现问题时,可以采用液压钳“夹死”该炉管的上下猪尾管,整个工厂可以继续正常运行,不需停车保证了正常运行周期,减少了经济损失。

附图说明

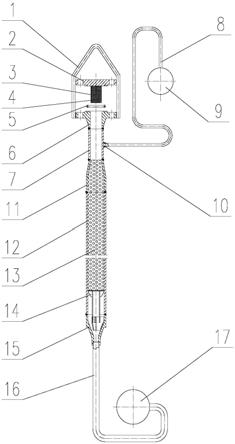

18.图1是本实用新型的结构示意图。

19.附图标号为:吊耳1、法兰盖2、护筒3、陶瓷纤维4、垫片5、法兰6、小直径炉管7、上猪尾管8、上集合管9、承插支管台10、变径管11、大直径炉管12、催化剂13、催化剂托架14、下锥管15、下猪尾管16、下集合管17。

具体实施方式

20.以下利用附图对本实用新型内容作进一步说明。

21.如图1所示,一种烃类蒸汽转化炉新型炉管,其结构特征为:上猪尾管8一端与上集合管9相连,另一端通过承插支管台10与小直径炉管7相连接。小直径炉管7通过变径管11与大直径炉管12相连接。下锥管15用于连接大直径炉管12与下猪尾管16的一端,下猪尾管16的另一端与下集合管17相连。

22.顶部的法兰6、法兰盖2、护筒3、陶瓷纤维4及垫片5构成转化炉炉管上端的密封结构,法兰盖2与垫片5用于密封炉管的顶部,从而使整个炉管形成一个封闭的反应空间。护筒3焊接在法兰盖2上、陶瓷纤维4塞于护筒3内。陶瓷纤维4主要起隔热作用,避免高温气体接触法兰与法兰盖,造成其温度过高。护筒3的作用是保护陶瓷纤维免受气体冲刷。

23.炉管内部填充催化剂13,底部的催化剂托架14用于支撑催化剂13,以避免催化剂13漏入下游系统。原料气通过上集合管9分配到各根炉管内,与催化剂13接触并发生转化反应生成合成气。

24.炉管上端伸出炉膛外面的部分采用小直径炉管7,并配备与之尺寸相对应的小规格法兰6及法兰盖2。炉膛内部分采用大直径炉管12,增大炉管的外表面积。而目前正在运行的转化炉炉管通常采用统一的直径,法兰盘直径较大,造成了炉管之间的节距受法兰盘大小的限制,不利于缩小炉膛尺寸。采用小规格法兰,可以缩短炉管节距,从而缩小炉膛尺寸。另一方面,由于转化炉炉管采用贵重的镍铬合金,上端采用小直径炉管可以节省一部分贵重金属材料,从而降低成本。

25.用于悬挂炉管的吊耳1与法兰6相焊接。而目前正在运行的转化炉炉管吊耳一般焊接在法兰盖上,更换催化剂时,需要拆除悬挂系统才能取下法兰盖。本实用新型所述的吊耳1与法兰6相焊接,更换催化剂时不需要拆除吊杆,就能方便的拆下法兰盖2。

26.下锥管15中间部位设置凸台,用于转化炉炉管下部的支撑。

27.转化炉炉管采用上猪尾管8与下猪尾管16结构,当转化炉单根炉管出现问题时,不

用停车,可以采用液压钳“夹死”该炉管的上下猪尾管,这样并不影响正常生产。目前采用其他炉管结构的转化炉,当单根炉管损坏时,只能停炉切除损坏的炉管,换上新管,不仅制约了转化炉的运行周期,而且影响工厂的正常生产。

28.以上所述的具体实施例,对本实用新型解决的技术问题、技术方案进行了进一步详细说明。所应理解的是,以上所述仅为本实用新型的具体实施例而已,并不用于限制本实用新型,凡在本实用新型的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1