硅锭连续生长器的吸排气装置的制作方法

1.本实用新型涉及用于使硅锭连续生长的锭生长装置,更具体地,涉及用于去除氧化物和杂质的硅锭连续生长器的吸排气装置。

背景技术:

2.通常,使用丘克拉斯基法的生长炉(grower)将安装于腔室内部,腔室内部将使硅锭在真空气氛中生长。在基于丘克拉斯基法的连续型单晶硅生长法中,设置有从初始方式升级的供给固体多晶硅(polysilicon)的连续生长型丘克拉斯基法(ccz)结构。该结构采用向坩埚持续供给硅的方式。代替这种供给固体多晶硅的连续生长型丘克拉斯基法结构,开发了在预备熔融器中将固体多晶硅熔融成液体状态并向中心部石英坩埚进行供给的液体给料装置。因此,需要开发用于这种装置的排气系统。

3.在与连续生长型丘克拉斯基法相关的现有技术中,预备熔融器和主腔室的真空气氛并不相连,在真空状态的系统中,为了便于抽取杂质,预备熔融器的压力比主腔室内部的压力小几毫巴(bar),由此形成便于去除硅氧化物、颗粒、杂质的结构,但存在需要用于使预备熔融器形成真空状态的单独的腔室的问题。

技术实现要素:

4.本实用新型的目的在于,提供如下的硅锭连续生长器的吸排气装置,即,不使用单独的预备熔融器腔室并将预备熔融器和主腔室连接在一个真空气氛,可通过预备熔融器用气体投入口及气体排气口的大小及位置、主排气口的开闭阀结构体来去除硅氧化物、颗粒、杂质。

5.本实用新型一实施方式的硅锭连续生长器的吸排气装置可包括:腔室,分为第一区域和第二区域,上述第一区域的内部维持真空气氛,在中心设置主坩埚,用于使锭生长,在上述第二区域的上端外侧设置用于向上述主坩埚供给熔融硅的预备熔融器;以及真空泵,与上述腔室相连接,以使得腔室内部维持真空气氛的方式提供真空压力,可在上述腔室的第一区域设置使得用于排除腔室内部的氧化物和杂质的非活性气体流入的第一注入口以及进行排气的第一排气口,在上述腔室的第二区域设置使得非活性气体流入的第二注入口以及进行排气的第二排气口。

6.在此情况下,上述第二注入口可贯通上述第一区域与第二区域之间的边界的上端。

7.在此情况下,上述第二排气口可贯通上述第二区域的外侧上端。

8.在此情况下,在上述腔室中,上述第二区域可从上述第一区域突出而成。

9.在此情况下,上述第一注入口可通过使锭上升的上述第一区域的中心部来使得非活性气体下降流入。

10.在此情况下,上述第一排气口可设置于上述腔室的下部。

11.在此情况下,上述第一排气口与第二排气口之间的直径比例可达到50∶1以上且13

∶1以下。

12.在此情况下,可在上述第一排气口设置开闭阀。

13.在此情况下,上述开闭阀可包括:第一本体,形成圆筒形;第二本体,以能够旋转的方式组装在上述第一本体,以能够部分遮挡上述非活性气体的通道的方式在上端设置放射状的盖部;以及第三本体,形成平板状,以能够旋转的方式组装在上述第二本体的上端部,以能够与上述第一本体的盖部一同部分遮挡上述非活性气体的通道的方式设置放射状的盖部。

14.在此情况下,上述开闭阀还可包括以使得上述非活性气体无法通过的方式对上述开闭阀的上端进行封闭的插塞。

15.根据上述结构,即使不在本实用新型的硅锭连续生长器的吸排气装置设置用于预备熔融器的单独的真空腔室也可,从而可减少设置费用。

16.并且,本实用新型形成在使得主熔融器和预备熔融器以一个腔室的真空气氛相连接的状态下分别设置主熔融器和预备熔融器的吸排气系统的结构,从而可互相顺畅、有效地排出氧化物和杂质。

附图说明

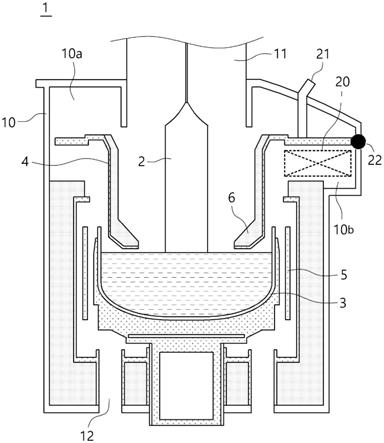

17.图1为本实用新型一实施例的硅锭连续生长器的吸排气装置的剖视图。

18.图2至图4为在本实用新型一实施例的硅锭连续生长器的吸排气装置中以将注入口和排气口分别设置在不同位置的方式实验观察非活性气体的流动的简图。

19.图5及图6为在本实用新型一实施例的硅锭连续生长器的吸排气装置中以相对于第一排气口改变第二排气口的直径的方式实验观察非活性气体的流动的简图。

20.图7为作为本实用新型一实施例的硅锭连续生长器的吸排气装置的部分结构要素的开闭阀的立体图。

21.图8为作为本实用新型一实施例的硅锭连续生长器的吸排气装置的部分结构要素的开闭阀的分解立体图。

22.图9为示出作为本实用新型一实施例的硅锭连续生长器的吸排气装置的部分结构要素的开闭阀的各种使用例的多个俯视图。

23.图10为示出作为本实用新型一实施例的硅锭连续生长器的吸排气装置的部分结构要素的开闭阀的各种组装状态的多个剖视图。

24.附图标记的说明

25.1:锭生长装置

26.2:锭

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

3:主坩埚

27.4:反射板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

5:加热器

28.10:腔室

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

10a:第一区域

29.10b:第二区域

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

11:第一注入口

30.12:第一排气口

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

20:预备熔融器

31.21:第二注入口

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

22:第二排气口

32.30:开闭阀

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

31:第一本体

33.31a、32a、33a:气体通道

ꢀꢀꢀꢀꢀ

32:第二本体

34.32b、33b:盖部

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

34:插塞

具体实施方式

35.在本说明书及实用新型要求保护范围中使用的单词和术语不应限定于通常所理解的含义或词典中的含义来解释,立足于创作人可以为了以最佳的方法说明自己的实用新型而对术语和概念进行定义的原则,应解释成符合本实用新型的技术思想的含义和概念。

36.因此,在本说明书中记载的实施例和附图中所示的结构属于本实用新型的优选一实施例,并不全面代表本实用新型的技术思想,在本实用新型的申请时间点上,相应结构可存在能够进行代替的多种等同物和变形例。

37.在本说明书中,“包括”或“具有”等的术语应理解为仅用于说明记载于说明书上的特征、数字、步骤、动作、结构要素、部件或它们的组合的存在,而不是预先排除一个或一个以上的其他特征、数字、步骤、动作、结构要素、部件或它们的组合的存在或附加可能性。

38.只要没有特殊情况,某个结构要素位于其他结构要素的“前方”、“后方”、“上部”或“下部”等的表述不仅包括以与其他结构要素直接接触的方式位于其他结构要素的“前方”、“后方”、“上部”或“下部”的情况,还包括在中间设置其他结构要素的情况。并且,只要没有特殊情况,某个结构要素与其他结构要素“相连接”等的情况不仅包括直接相连接的情况,还包括间接相连接的情况。

39.以下,参照附图来对本实用新型的硅锭连续生长器的吸排气装置进行说明。在本说明书中,为了简化附图,在对本实用新型实施例的硅锭连续生长器的吸排气装置进行说明的过程中,将不会详细示出或不示出与本实用新型的内容无关的结构,将以与本实用新型的思想相关的内容为中心来对本实用新型的硅锭连续生长器的吸排气装置进行说明。

40.参照图1至图8,本实用新型一实施例的硅锭连续生长器1的吸排气装置可包括腔室10、真空泵(未图示)以及开闭阀30。

41.参照图1至图5,上述腔室10可包括:第一区域10a,内部维持真空气氛,在中心设置被加热器5加热的主坩埚3,用于使锭2生长;以及第二区域10b,在上端外侧设置用于向上述主坩埚3供给熔融硅的预备熔融器20。

42.在此情况下,上述腔室10可形成圆筒形,可在中心设置主坩埚3。参照图1,由于上述腔室10形成在上端外侧添加上述预备熔融器20的形状,因而需具备用于进行设置的空间。因此,上述腔室10可形成其上端外侧相比于其他部分向外侧突出的形状。即,沿着外侧方向添加用于添加第二区域10b所需的空间。当然,在这种状态下,虽然可通过仅形成原有的第一注入口11和第一排气口12来构成吸排气装置,但这会引起因添加预备熔融器20而导致原有的非活性气体的流动发生改变并造成问题。为了对此进行改善,可在第二区域10b设置第二注入口21和第二排气口22。

43.上述腔室10的内部将通过与第一排气口12、第二排气口22相连接的真空泵来维持真空气氛。即,真空泵能够以通过与上述腔室10相连接来使得上述腔室10的内部维持真空气氛的方式提供真空压力。

44.在此情况下,可在上述腔室10的第一区域10a设置使得用于排除腔室10内部的氧化物和杂质的非活性气体流入的第一注入口11以及进行排气的第一排气口12,也可在上述腔室10的第二区域10b设置使得非活性气体流入的第二注入口21以及进行排气的第二排气

口22。

45.在此情况下,上述第一注入口11可通过使锭2上升的上述第一区域10a的中心部来使得非活性气体下降流入。

46.另一方面,上述第一排气口12可位于上述腔室10的下部。

47.因此,向上述第一注入口11流入的非活性气体经过主坩埚3与反射板4之间来向侧面移动,之后沿着主坩埚3的侧面下降,之后可通过上述第一排气口12来向腔室10外部进行排气。在此情况下,非活性气体可使用氩气体,非活性气体的流动可通过推开氧化物和杂质来进行排气。

48.在此情况下,上述第二注入口21可贯通上述第一区域10a与第二区域10b之间的边界的上端。像这样,通过使非活性气体向边界流入,来形成气幕效果,可在空间层面或气体流动层面划分第一区域10a和第二区域10b。

49.在此情况下,上述第二排气口22可贯通上述第二区域10b的外侧上端。即,在上述第二区域10b中的最高位置中,可在位于外侧的位置配置第二排气口22。

50.这种第二注入口21和第二排气口22的位置可参考模拟实验例来选择。

51.图2至图4为在第二注入口21的氩注入量为15lpm(liter per minute)、第二排气口22的直径为2mm的状态下通过改变位置来进行实验并捕获气体流动的图。

52.在此情况下,如图2所示,在使第二注入口21配置于第一区域10a与第二区域10b之间的边界并使第二排气口22位于上端的情况下,可通过上部的排气口22排出在使锭生长的坩埚3中产生的氧化物以及在预备熔融器20中产生的氧化物。

53.另一方面,如图3所示,在使第二注入口21位于与图2中的位置相同的位置并使第二排气口22配置于下端的情况下,存在有可能使得在使锭生长的坩埚3中产生的氧化物向预备熔融器20的熔融硅的内部流入的缺点。

54.在此情况下,如图4所示,在仅有熔融硅的第二注入口21且仅将第一排气口作为排气口的情况下,存在有可能使得在预备熔融器20产生的氧化物向使锭生长的熔融硅的内部流入的可能性。

55.根据如上所述的实验结果,在本实用新型一实施例的硅锭连续生长器1的吸排气装置中,能够以图2中所示的形状来在锭连续生长器1配置第二注入口21和第二排气口22。

56.另一方面,除了注入口和排气口之外,腔室10内部的气体流动还可受到排气口的直径大小的影响。

57.作为一例,通过模拟结果确认到,在第一排气口12的配管直径的大小为94mm的情况下,若将预备熔融器20的第二排气口22的直径的大小设定为达到1/3程度的30mm,则氩气体将逆流。

58.若氩气体逆流,则有可能导致位于下部的石墨结构物中的碳向使锭生长的熔融硅的内部流入,可在质量层面产生不利影响。并且,若因氩气体的逆流而导致氧化物蒸镀物或粉尘与使锭生长的表面相接触,则有可能引起结晶缺陷,有可能成为生产率下降的原因。

59.另一方面,图5及图6为在第二注入口21、第一排气口12以及第二排气口22位于图2所示的位置的状态下通过改变第二排气口22的直径来实验并观察气体流动的图。在此情况下,如图5及图6所示,向第二注入口21注入的氩注入量为15lpm(liter per minute),第一排气口12的配管直径为94mm。

60.在图5中,(a)部分中的第二排气口22的直径设定为2mm,(b)部分中的第二排气口22的直径设定为5mm,(c)部分中的第二排气口22的直径设定为6mm,在第二排气口的直径达到图5所示的大小的情况下,可确认到氩气体的流动(向下箭头方向)变得顺畅。

61.另一方面,在图6中,(a)部分中的第二排气口22的直径设定为7mm,(b)部分中的第二排气口22的直径设定为15mm,(c)部分中的第二排气口22的直径设定为30mm,在第二排气口的直径达到图6所示的大小的情况下,可确认到氩气体的流动(向上箭头方向)中产生了逆流。

62.根据如上所述的实验结果,在第二注入口21注入的氩注入量为15lpm(liter per minute)、第一排气口12的配管直径为94mm的情况下,若以使第二排气口22的直径小于7mm的方式进行设定,则不会产生逆流。

63.因此,根据本实用新型的一实施例,若将第二排气口22的直径设定为6mm,则在第二注入口21的氩注入量为15lpm(liter per minute)、第一排气口12的配管直径为94mm的条件下,在不产生逆流的同时,直径在不产生逆流的直径中最大,因而可轻松进行制造。

64.根据如上所述的实验结果,在以使得第一排气口与第二排气口之间的直径比例达到50∶1以上且13∶1以下的方式进行设定的情况下,更优选地,在以使得上述直径比例达到16∶1以上且13∶1以下的方式进行设定的情况下,能够以在经过注入口和排气口的流体的流动不产生逆流的方式制造生长炉。

65.在此情况下,可在上述第一排气口12设置开闭阀30。

66.在此情况下,参照图7至图10,上述开闭阀30可包括第一本体31至第三本体33。

67.上述第一本体31能够以可在中心设置气体通道31a的方式形成圆筒形,可设置用于进行组装的卡定部31b。

68.上述第二本体32能够以可旋转的方式组装在上述第一本体31,以可部分遮挡非活性气体的通道32a的一部分的方式在上端设置放射状的盖部32b。其中,以可遮挡90度左右的方式设置盖部32b,但并不限定于此。

69.在此情况下,可在上述第二本体32的上端设置凸缘32c,以便卡在上述第一本体31的上端来进行组装。由此,第二本体32的外径将小于上述第一本体31的内径,若将第二本体32插入于上述第一本体31,则凸缘32c将卡在第一本体31并停止插入,从而完成组装。

70.上述第三本体33以可旋转的方式组装在上述第二本体32的上端部,能够以可与上述第二本体32的盖部32b一同部分遮挡非活性气体的通道323a的方式设置放射状的盖部33b。

71.在此情况下,上述第三本体33形成圆板形,设置有气体通道33a和盖部33b,盖部33b能够以可遮挡180度左右的方式形成,但并不限定于此。

72.在此情况下,上述开闭阀30还可包括以使得上述非活性气体无法通过的方式对上述开闭阀30的上端进行封闭的插塞34。插塞34能够以在上述开闭阀30中代替第三本体33或在第三本体33的上方遮挡气体通道31a、32a、33a的方式进行组装。

73.图7及图8示出组装第一本体31、第二本体32、第三本体33的状态以及通过开放气体通道31a、32a、33a的半径上的45度来使气体通道31a、32a、33a仅开放25%的状态。

74.图9的(a)部分至(f)部分示出分别以不同的开放程度开放开闭阀30的气体通道的状态。图9的(a)部分示出只将第一本体31设置在第一排气口12的情况,处于开放100%的状

态。图9的(b)部分示出只将第一本体31和第二本体32设置在第一排气口12的状态,处于气体通道开放75%的状态。图9的(c)部分示出在组装第一本体31、第二本体32、第三本体33的状态下因第三本体33的盖部33b和第二本体32的盖部32b相重叠而仅开放50%的状态。图9的(d)部分和图9的(e)部分示出在图9的(c)部分所示的状态下按所需角度使第三本体33进行旋转的情况,可在50%~75%的范围内调节气体通道的开放度。图9的(f)部分示出通过在上端组装插塞34来封闭第一排气口的状态。根据本实用新型的一实施例,如图9的(a)部分至(f)部分所示,可通过调节开闭阀30的开放程度来调节在气体通道流动的气体的流量。

75.另一方面,图10的(a)部分示出通过在开闭阀的上端设置插塞34来封闭气体通道的状态。图10的(b)部分示出可通过在开闭阀的上端设置第一本体31、第二本体32、第三本体33等的全部来调节气体通道的开放度的状态。图10的(c)部分示出只在第一排气口12设置第一本体31来使得气体通道完全开放的状态。根据本实用新型的一实施例,通过形成图10的(a)部分至(c)部分所示的结构,来可通过调节开闭阀30的开放程度调节在气体通道流动的气体的流量。

76.如上所述,根据本实用新型的一实施例,可通过调节开闭阀30的开放程度来根据周边环境和情况调节经由大直径的第一排气口的气体的流量。

77.以上,对本实用新型的实施例进行了说明,但本实用新型的思想并不限定于在本说明书中提出的实施例,理解本实用新型的思想的本实用新型所属技术领域的普通技术人员可在相同的思想范围内通过结构要素的附加、变更、删除、添加等来轻松提出其他实施例,但这也属于本实用新型的思想范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1