碳化硅衬底和碳化硅衬底的制造方法与流程

1.本公开内容涉及碳化硅衬底和碳化硅衬底的制造方法。本技术主张基于在2019年12月2日申请的日本专利申请、即日本特愿2019-218125号的优先权。在该日本专利申请中记载的全部记载内容通过参考引用到本说明书中。

背景技术:

2.在日本特开2014-210690号公报(专利文献1)中记载了对碳化硅单晶衬底进行化学机械研磨。现有技术文献专利文献

3.专利文献1:日本特开2014-210690号公报

技术实现要素:

4.本公开内容涉及的碳化硅衬底具有第一主面和与第一主面相对的第二主面。碳化硅衬底包含螺旋位错和与第一主面平行的方向上的最大直径为1μm以上且10μm以下的凹坑。在对第一主面观测螺旋位错和凹坑的情况下,将凹坑的数量除以螺旋位错的数量而得到的比率为1%以下。第一主面的表面粗糙度为0.15nm以下。将包含螺旋位错并且一边的长度为200μm的第一正方区域中,表示碳化硅的拉曼光谱的与纵光学支的折叠模式对应的峰的波数的平均值作为第一波数;将不包含螺旋位错并且一边的长度为200μm的第二正方区域中,表示碳化硅的拉曼光谱的与纵光学支的折叠模式对应的峰的波数的平均值作为第二波数;将第一正方区域中,碳化硅的拉曼光谱的与纵光学支的折叠模式对应的峰的半峰宽的平均值作为第一半峰宽;并且,将第二正方区域中,碳化硅的拉曼光谱的与纵光学支的折叠模式对应的峰的半峰宽的平均值作为第二半峰宽,在此情况下,第一波数与第二波数之差的绝对值为0.2cm-1

以下,并且第一半峰宽与第二半峰宽之差的绝对值为0.25cm-1

以下。

5.本公开内容涉及的碳化硅衬底的制造方法具有以下工序。准备碳化硅单晶衬底,所述碳化硅单晶衬底具有第一主面和与第一主面相对的第二主面。在第一主面,对碳化硅单晶衬底进行机械研磨。在对碳化硅单晶衬底进行机械研磨的工序之后,对碳化硅单晶衬底进行蚀刻。在对碳化硅单晶衬底进行蚀刻的工序之后,在第一主面,使用磨粒和氧化剂对碳化硅单晶衬底进行化学机械研磨。在对碳化硅单晶衬底进行机械研磨的工序中,在第一主面形成损伤层。在对碳化硅单晶衬底进行蚀刻的工序中,除去损伤层。在对碳化硅单晶衬底进行化学机械研磨的工序中,在将第一主面的表面粗糙度作为纵轴、将氧化剂的浓度作为横轴、并且利用第一2次曲线将表面粗糙度与氧化剂的浓度的关系进行近似的情况下,氧化剂的浓度在表面粗糙度成为第一2次曲线的极小值的1.5倍以下的范围内,并且碳化硅单晶衬底的研磨速度为0.2μm/小时以上。

附图说明

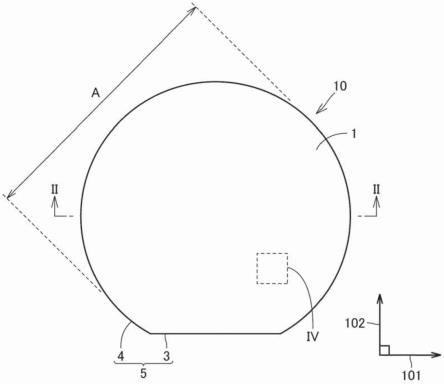

6.[图1]图1为表示本实施方式涉及的碳化硅衬底的构成的平面示意图。[图2]图2为沿图1的ii-ii线得到的截面示意图。[图3]图3为图2的区域iii的放大示意图。[图4]图4为图1的区域iv的放大示意图。[图5]图5为表示拉曼光谱仪的构成的示意图。[图6]图6为表示第一正方区域中的拉曼光谱的测定点的示意图。[图7]图7为表示第二正方区域中的拉曼光谱的测定点的示意图。[图8]图8为表示碳化硅衬底的拉曼光谱的一例的示意图。[图9]图9为表示在第一正方区域测定的拉曼光谱和在第二正方区域测定的拉曼光谱的示意图。[图10]图10为示意性地表示本实施方式涉及的碳化硅衬底的制造方法的流程图。[图11]图11为表示本实施方式涉及的碳化硅衬底的制造方法的第一工序的局部截面示意图。[图12]图12为表示本实施方式涉及的碳化硅衬底的制造方法的第二工序的局部截面示意图。[图13]图13为表示本实施方式涉及的碳化硅衬底的制造方法的第三工序的局部截面示意图。[图14]图14为表示研磨速度和表面粗糙度各自与氧化剂浓度的关系的图。[图15]图15为表示研磨速度和表面粗糙度各自与磨粒直径的关系的图。[图16]图16为表示本实施方式涉及的碳化硅衬底的构成的局部截面示意图。[图17]图17为表示化学要素占支配地位的情况下cmp之后的碳化硅单晶衬底的构成的截面示意图。[图18]图18为表示机械要素占支配地位的情况下cmp之后的碳化硅单晶衬底的构成的截面示意图。[图19]图19为表示对机械要素占支配地位的情况下cmp之后的碳化硅衬底进行氢蚀刻后的碳化硅衬底的构成的截面示意图。[图20]图20为表示对机械要素与化学要素取得平衡的cmp之后的碳化硅衬底进行氢蚀刻后的碳化硅衬底的构成的截面示意图。

具体实施方式

[0007]

[本公开内容所要解决的问题]本公开内容的目的在于抑制外延生长后的凹坑的形成。[本公开内容的效果]根据本公开内容,能够提供能够抑制外延生长后的凹坑形成的碳化硅衬底和碳化硅衬底的制造方法。[本公开内容的实施方式的说明](1)本公开内容涉及的碳化硅衬底10具有第一主面1和与第一主面1相对的第二主面2。碳化硅衬底10包含螺旋位错13和与第一主面1平行的方向上的最大直径为1μm以上且

10μm以下的凹坑11。在对第一主面1观测螺旋位错13和凹坑11的情况下,将凹坑11的数量除以螺旋位错13的数量而得到的比率为1%以下。第一主面1的表面粗糙度为0.15nm以下。将包含螺旋位错13并且一边的长度为200μm的第一正方区域14中,表示碳化硅的拉曼光谱的与纵光学支的折叠模式对应的峰的波数的平均值作为第一波数;将不包含螺旋位错13并且一边的长度为200μm的第二正方区域15中,表示碳化硅的拉曼光谱的与纵光学支的折叠模式对应的峰的波数的平均值作为第二波数;将第一正方区域14中,碳化硅的拉曼光谱的与纵光学支的折叠模式对应的峰的半峰宽的平均值作为第一半峰宽;并且,将第二正方区域15中,碳化硅的拉曼光谱的与纵光学支的折叠模式对应的峰的半峰宽的平均值作为第二半峰宽,在此情况下,第一波数与第二波数之差的绝对值为0.2cm-1

以下,并且第一半峰宽与第二半峰宽之差的绝对值为0.25cm-1

以下。

[0008]

(2)根据上述(1)涉及的碳化硅衬底10,将凹坑11的数量除以螺旋位错13的数量而得到的比率可以为0.5%以下。

[0009]

(3)根据上述(1)涉及的碳化硅衬底10,将凹坑11的数量除以螺旋位错13的数量而得到的比率可以为0.4%以下。

[0010]

(4)根据上述(1)~(3)中任一项涉及的碳化硅衬底10,第一主面1的表面粗糙度可以为0.1nm以下。

[0011]

(5)根据上述(1)~(4)中任一项涉及的碳化硅衬底10,第一主面1的直径可以为150mm以上。

[0012]

(6)根据上述(1)~(5)中任一项涉及的碳化硅衬底10,第一主面1中的螺旋位错13的面积密度可以为100cm-2

以上且5000cm-2

以下。

[0013]

(7)本公开内容涉及的碳化硅衬底10的制造方法具有以下工序。准备碳化硅单晶衬底100,所述碳化硅单晶衬底100具有第一主面1和与第一主面1相对的第二主面2。在第一主面1,对碳化硅单晶衬底100进行机械研磨。在对碳化硅单晶衬底100进行机械研磨的工序之后,对碳化硅单晶衬底100进行蚀刻。在对碳化硅单晶衬底100进行蚀刻的工序之后,在第一主面1,使用磨粒和氧化剂对碳化硅单晶衬底100进行化学机械研磨。在对碳化硅单晶衬底100进行机械研磨的工序中,在第一主面1形成损伤层23。在对碳化硅单晶衬底100进行蚀刻的工序中,除去损伤层23。在对碳化硅单晶衬底100进行化学机械研磨的工序中,在将第一主面1的表面粗糙度作为纵轴、将氧化剂的浓度作为横轴、并且利用第一2次曲线将表面粗糙度与氧化剂的浓度的关系进行近似的情况下,氧化剂的浓度在表面粗糙度成为第一2次曲线的极小值的1.5倍以下的范围内,并且碳化硅单晶衬底100的研磨速度为0.2μm/小时以上。

[0014]

(8)根据上述(7)涉及的碳化硅衬底10的制造方法,在对碳化硅单晶衬底100进行化学机械研磨的工序中,在将第一主面1的表面粗糙度作为纵轴、将磨粒的直径作为横轴、并且利用第二2次曲线将表面粗糙度与磨粒的直径的关系进行近似的情况下,磨粒的直径可以在表面粗糙度成为第二2次曲线的极小值的1.5倍以下的范围内。

[0015]

(9)根据上述(7)或(8)涉及的碳化硅衬底10的制造方法,对碳化硅单晶衬底100进行蚀刻的工序可以在400℃以下进行。

[0016]

(10)根据上述(7)~(9)中任一项涉及的碳化硅衬底10的制造方法,第一2次曲线的极小值可以为0.15nm以下。

[0017]

(11)根据上述(7)~(10)中任一项涉及的碳化硅衬底10的制造方法,磨粒可以为胶体二氧化硅。

[0018]

(12)根据上述(7)~(11)中任一项涉及的碳化硅衬底10的制造方法,对碳化硅单晶衬底100进行蚀刻的工序可以通过将损伤层23浸渍在溶液中来进行。

[0019]

(13)根据上述(12)涉及的碳化硅衬底10的制造方法,溶液可以包含高锰酸钾和氢氧化钾。[本公开内容的实施方式的详细内容]以下,基于附图对本公开内容的实施方式进行说明。需要说明的是,在以下的附图中,对相同或相应的部分标注相同的参考编号,不重复其说明。在本说明书中的结晶学方面的记载中,分别将个别取向表示为[],将集合取向表示为《》,将个别面表示为(),将集合面表示为{}。另外,关于负指数,结晶学上将

“‑

(横杠)”标注在数字之上,但在本说明书中,在数字前标注负号。

[0020]

首先,对本实施方式涉及的碳化硅衬底的构成进行说明。图1为表示本实施方式涉及的碳化硅衬底的构成的平面示意图。图2为沿图1的ii-ii线得到的截面示意图。

[0021]

如图1和图2所示,本实施方式涉及的碳化硅衬底10主要具有第一主面1、第二主面2和外周面5。如图2所示,第二主面2与第一主面1相对。碳化硅衬底10由多型4h的碳化硅构成。碳化硅衬底10例如含有氮(n)等n型杂质。碳化硅衬底10的导电型例如为n型。碳化硅衬底10的n型杂质的浓度例如为1

×

10

17

cm-3

以上且1

×

10

20

cm-3

以下。

[0022]

如图1所示,第一主面1的最大直径a例如为150mm以上(6英寸以上)。第一主面1的最大直径a例如可以为200mm以上(8英寸以上)。需要说明的是,在本说明书中,2英寸为50mm或50.8mm(25.4mm/英寸

×

2英寸)。3英寸为75mm或76.2mm(25.4mm/英寸

×

3英寸)。4英寸为100mm或101.6mm(25.4mm/英寸

×

4英寸)。5英寸为125mm或127.0mm(25.4mm/英寸

×

5英寸)。6英寸为150mm或152.4mm(25.4mm/英寸

×

6英寸)。8英寸为200mm或203.2mm(25.4mm/英寸

×

8英寸)。

[0023]

第一主面1例如为{0001}面或相对于{0001}面以大于0

°

且8

°

以下的偏角倾斜的面。偏角例如可以为1

°

以上,也可以为2

°

以上。偏角可以为7

°

以下,也可以为6

°

以下。具体而言,第一主面1可以为(0001)面或相对于(0001)面以大于0

°

且8

°

以下的偏角倾斜的面。第一主面1也可以为(000-1)面或相对于(000-1)面以大于0

°

且8

°

以下的偏角倾斜的面。第一主面1的倾斜方向例如为<11-20>方向。

[0024]

如图1所示,外周面5例如可以具有第一平面3和圆弧状部4。第一平面3例如沿着第一方向101延伸。圆弧状部4与第一平面3连接。外周面5例如可以具有沿着第二方向102延伸的第二平面(未图示)。第二方向102例如为<1-100>方向。第一方向101为相对于第一主面1平行并且相对于第二方向102垂直的方向。第一方向101例如为<11-20>方向。

[0025]

第一主面1例如为外延层形成面。从另一观点来说,在第一主面1上设置碳化硅外延层(未图示)。第二主面2例如为漏电极形成面。从另一观点来说,在第二主面2上形成mosfet(金属氧化物半导体场效应晶体管(metal oxide semiconductor field effect transistor))的漏电极(未图示)。

[0026]

如图2所示,碳化硅衬底10包含多个螺旋位错13、凹坑11和碳化硅区域22。多个螺旋位错13具有与凹坑11连接的第一螺旋位错6和不与凹坑11连接的第二螺旋位错7。从另一

观点来说,凹坑11是由第一螺旋位错6引起的。凹坑11在第一主面1上开口,在第二主面2上不开口。第一螺旋位错6与第二主面2连接。第二螺旋位错7与第一主面1和第二主面2各自连接。从另一观点来说,第二螺旋位错7从第一主面1贯穿碳化硅区域22至第二主面2。

[0027]

图3为图2的区域iii的放大示意图。如图3所示,凹坑11的宽度(直径)从第一主面1朝向第二主面2逐渐变小。凹坑11例如可以为大致圆锥状。在与第一主面1垂直的方向上观察,凹坑11为大致圆形。在与第一主面1平行的方向上的凹坑11的最大直径(第一直径w)为1μm以上且10μm以下。第一直径w可以为2μm以上,也可以为3μm以上。在与第一主面1垂直的方向上的凹坑11的最大深度(第一深度d)例如可以为3nm以上且1μm以下。

[0028]

如图2所示,螺旋位错13的数量大于凹坑11的数量。具体而言,在对第一主面1观测螺旋位错13和凹坑11的情况下,将凹坑11的数量除以螺旋位错13的数量而得到的比率为1%以下。将凹坑11的数量除以螺旋位错13的数量而得到的比率例如可以为0.5%以下,可以为0.4%以下,也可以为0.3%以下。对将凹坑11的数量除以螺旋位错13的数量而得到的比率的下限没有特别限制,例如可以为0.01%以上,也可以为0.1%以上。

[0029]

第一主面1处的螺旋位错13的面积密度例如为100cm-2

以上且5000cm-2

以下。对第一主面1处的螺旋位错13的面积密度的下限没有特别限制,例如可以为200cm-2

以上,也可以为500cm-2

以上。对第一主面1处的螺旋位错13的面积密度的上限没有特别限制,例如可以为4500cm-2

以下,也可以为4000cm-2

以下。

[0030]

(螺旋位错的测定方法)螺旋位错13的数量例如可以使用x射线形貌法测定。测定装置例如为理学公司制造的xrtmicron。具体而言,可以基于碳化硅衬底10的第一主面1的x射线形貌图像测定螺旋位错13的数量。x射线形貌图像是由(0008)反射引起的。测定时的x射线源使用cu靶。x射线照相机的像素尺寸为5.4μm。

[0031]

(凹坑的测定方法)凹坑11的数量例如可以使用具有共聚焦微分干涉显微镜的缺陷检查装置测定。缺陷检查装置例如为lasertec株式会社制造的wasavi系列“sica6x”。物镜的倍率例如为10倍。具体而言,从汞氙灯等光源对碳化硅衬底10的第一主面1照射波长为546nm的光,例如利用ccd(电荷耦合器件(charge-coupled device))等受光元件观察该光的反射光。

[0032]

将观察到的图像中的某一个像素的亮度与该某一个像素的周围的像素的亮度的差异数值化。缺陷检查装置的检测灵敏度的阈值使用标准试样来规定。通过使用该缺陷检查装置,能够定量地评价在被测定样品上形成的凹坑11的直径。观察碳化硅衬底10的第一主面1,检测出最大直径(第一直径w)为1μm以上且10μm以下的凹坑11。

[0033]

第一主面1的表面粗糙度为0.15nm以下。第一主面1的表面粗糙度例如可以为0.13nm以下,也可以为0.11nm以下。对第一主面1的表面粗糙度的下限没有特别限制,例如可以为0.01nm以上。将第一主面1的表面粗糙度规定为算术平均粗糙度(sa)。算术平均粗糙度(sa)为将二维算术平均粗糙度(ra)扩展为三维而得到的参数。

[0034]

(表面粗糙度的测定方法)算术平均粗糙度(sa)例如可以通过白色干涉显微镜测定。具体而言,利用白色干涉显微镜观察碳化硅衬底10的第一主面1。作为白色干涉显微镜,例如可以使用尼康公司制造的bw-d507。算术平均粗糙度(sa)的测定范围例如为255μm

×

255μm的正方形区域。正方形

区域的对角线的中心例如设为第一主面1的中心。第一主面1的中心例如为包含圆弧状部4的圆的中心。正方形区域的一边与第一方向101平行。

[0035]

图4为图1的区域iv的放大示意图。如图4所示,第一主面1具有第一正方区域14和第二正方区域15。第一正方区域14包含螺旋位错13。在螺旋位错13的周围具有碳化硅区域22。如图4所示,第一正方区域14包含螺旋位错13和碳化硅区域22。第一正方区域14的一边的长度为200μm。即,第一正方区域14为200μm

×

200μm的正方形区域。螺旋位错13位于正方形的中心。第一正方区域14的一边与第一方向101平行。

[0036]

如图4所示,第二正方区域15不包含螺旋位错13。第二正方区域1包含碳化硅区域22。第二正方区域15的一边的长度为200μm。即,第二正方区域15为200μm

×

200μm的正方形区域。第二正方区域15的一边与第一方向101平行。第一正方区域14和第二正方区域15各自具有后述的拉曼特性。

[0037]

首先,对用于测定拉曼光谱的拉曼光谱仪的构成进行说明。图5为表示拉曼光谱仪的构成的示意图。

[0038]

如图5所示,拉曼光谱仪30主要具有例如光源32、物镜31、分光器33、载物台34、分束器35和检测器38。作为拉曼光谱仪30,例如可以使用horiba jobin yvon公司制造的labram hr-800。光源32例如为yag(钇铝石榴石(yttrium aluminum garnet))激光器。光源32的激发波长例如为532nm。激光器照射强度例如为10mw。测定方法例如为反向散射测定。物镜31的倍率为100倍。测定区域的直径例如为1μm。激光器的照射时间例如为20秒。累积次数例如为5次。光栅为2400gr/mm。

[0039]

接着,对测定拉曼光谱的方法进行说明。首先,从光源32的yag激光器发射出入射光36。如图5的箭头61所示,入射光36被分束器35反射,向碳化硅衬底10的第一主面1入射。拉曼光谱仪30例如采用共聚焦光学系统。在共聚焦光学系统中,在与物镜31的焦点共轭的位置上配置有具有圆形开口的共聚焦孔(未图示)。由此,能够仅检测焦点对准的位置的光。

[0040]

如图5的箭头62所示,由碳化硅衬底10散射的拉曼散射光通过分束器35被引入分光器33中。在分光器33中,拉曼散射光按波数被分解。按波数分解的拉曼散射光被检测器38检测。由此,得到将横轴作为波数并且将纵轴作为拉曼散射光的强度的拉曼光谱。载物台34能够在与碳化硅衬底10的第一主面1平行的方向(箭头63的方向)上移动。

[0041]

图6为表示第一正方区域14中的拉曼光谱的测定点的示意图。如图6所示,在第一正方区域14中的多个测定点测定拉曼光谱。拉曼光谱的测定点为用白圆圈表示的直径为约1μm的圆区域。例如,首先,在第一正方区域14的左下角的位置(第一位置)测定拉曼光谱。接着,使载物台34在与第一主面1平行的方向上移动,将入射光36的焦点的位置例如向上侧调节。由此,测定在第二方向102上距第一位置20μm的第二位置处的拉曼光谱。如上所述,通过使载物台34沿着箭头63的方向移动,在第一正方区域14的多个测定点测定拉曼光谱。测定位置的间距例如为20μm。测定位置的数量例如为10个(第一方向101)

×

10个(第二方向102)=100个。

[0042]

图7为表示第二正方区域15中的拉曼光谱的测定点的示意图。如图7所示,在第二正方区域15中的多个测定点测定拉曼光谱。拉曼光谱的测定点为用白圆圈表示的直径为约1μm的圆区域。例如,首先,在第二正方区域15的左下角的位置(第三位置)测定拉曼光谱。接

着,使载物台34在与第一主面1平行的方向上移动,将入射光36的焦点的位置例如向上侧调节。由此,测定在第二方向102上距第三位置20μm的第四位置处的拉曼光谱。如上所述,通过使载物台34沿着箭头63的方向移动,在第二正方区域15的多个测定点测定拉曼光谱。测定位置的间距例如为20μm。测定位置的数量例如为10个(第一方向101)

×

10个(第二方向102)=100个。

[0043]

图8为表示碳化硅衬底10的拉曼光谱的一例的示意图。图8的横轴为波数(拉曼位移)。图8的纵轴为拉曼散射光的强度(拉曼强度)。光源32的激发光的波长为514.5nm。拉曼位移是指激发光的波数与被测定物的拉曼散射光的波数之差。在被测定物为多型4h的碳化硅的情况下,在拉曼光谱中主要观测到4个峰。第一峰41为由纵波光学(lo)支的折叠模式引起的拉曼散射光。第一峰41例如出现在964cm-1

附近。第二峰42为由横波光学(to)支的折叠模式引起的拉曼散射光。第二峰42例如出现在776cm-1

附近。第三峰43为由纵波声学(la)支的折叠模式引起的拉曼散射光。第三峰43例如出现在610cm-1

附近。第四峰44为由横波声学(ta)支的折叠模式引起的拉曼散射光。第四峰44例如出现在196cm-1

附近。

[0044]

图9为表示在第一正方区域14中测定的拉曼光谱和在第二正方区域15中测定的拉曼光谱的示意图。图9的用实线表示的拉曼光谱(第一拉曼光谱51)表示在第一正方区域14中测定的碳化硅的拉曼光谱。使用第一拉曼光谱51,求出与纵光学支的折叠模式对应的峰的波数ν1。需要说明的是,与纵光学支的折叠模式对应的峰是指由纵光学支的折叠模式引起而产生的拉曼光谱的峰。同样地,使用第一拉曼光谱51求出与纵光学支的折叠模式对应的峰的半峰宽δ1。

[0045]

半峰宽δ1具体而言为半峰全宽(fwhm:full width at half maximum)。波数ν1和半峰宽δ1各自在第一正方区域14中的100个测定位置处求出。在第一正方区域14中,波数ν1的平均值为第一波数。在第一正方区域14中,半峰宽δ1的平均值为第一半峰宽。

[0046]

图9的用点划线表示的拉曼曲线(第二拉曼光谱52)表示在第二正方区域15中测定的拉曼光谱。使用第二拉曼光谱52求出与纵光学支的折叠模式对应的峰的波数ν2。同样地,使用第二拉曼光谱52求出与纵光学支的折叠模式对应的峰的半峰宽δ2。半峰宽δ2具体而言为半峰全宽(fwhm)。波数ν2和半峰宽δ2各自在第二正方区域15中的100个测定位置处求出。在第二正方区域15中,波数ν2的平均值为第二波数。在第二正方区域15中,半峰宽δ2的平均值为第二半峰宽。

[0047]

在本实施方式涉及的碳化硅衬底10中,第一波数与第二波数之差的绝对值为0.2cm-1

以下,并且第一半峰宽与第二半峰宽之差的绝对值为0.25cm-1

以下。第一波数与第二波数之差的绝对值可以为0.18cm-1

以下,也可以为0.16cm-1

以下。对第一波数与第二波数之差的绝对值的下限没有特别限制,例如可以为0.14cm-1

以上。

[0048]

第一半峰宽与第二半峰宽之差的绝对值可以为0.23cm-1

以下,也可以为0.21cm-1

以下。对第一半峰宽与第二半峰宽之差的绝对值的下限没有特别限制,例如可以为0.20cm-1

以上。与纵光学支的折叠模式对应的峰的波数和该峰的半峰宽根据测定区域的应力而变化。当研磨损伤小时,第一波数与第二波数之差的绝对值以及第一半峰宽与第二半峰宽之差的绝对值变小。换言之,通过规定第一波数与第二波数之差的绝对值以及第一半峰宽与第二半峰宽之差的绝对值,能够将研磨损伤的程度定量化。

[0049]

接着,对本实施方式涉及的碳化硅衬底10的制造方法进行说明。图10为示意性地

表示本实施方式涉及的碳化硅衬底10的制造方法的流程图。如图10所示,本实施方式涉及的碳化硅衬底10的制造方法主要具有:准备碳化硅单晶衬底100的工序(s10:图10)、对碳化硅单晶衬底100进行机械研磨的工序(s20:图10)、对碳化硅单晶衬底100进行蚀刻的工序(s30:图10)、对碳化硅单晶衬底100进行化学机械研磨的工序(s40:图10)和对碳化硅单晶衬底100进行清洗的工序(s50:图10)。

[0050]

首先,实施准备碳化硅单晶衬底100的工序(s10:图10)。具体而言,例如通过升华法形成由多型4h的碳化硅单晶构成的铸锭。在成形出铸锭之后,通过钢丝锯装置将铸锭切片。由此,由铸锭切出碳化硅单晶衬底100。

[0051]

碳化硅单晶衬底100由多型4h的六方晶碳化硅构成。碳化硅单晶衬底100具有第一主面1和与第一主面1相对的第二主面2。第一主面1例如为相对于{0001}面而向<11-20>方向偏离4

°

以下的面。具体而言,第一主面1例如为相对于(0001)面偏离约4

°

以下的角度的面。第二主面2例如为相对于(000-1)面偏离约4

°

以下的角度的面。

[0052]

如图11所示,碳化硅衬底10具有:第一主面1、第二主面2、多个螺旋位错13和碳化硅区域22。多个螺旋位错13与第一主面1和第二主面2各自连接。从另一观点来说,多个螺旋位错13从第一主面1贯穿碳化硅区域22至第二主面2。由此,准备了具有第一主面1和与第一主面1相对的第二主面2的碳化硅单晶衬底100。

[0053]

接着,实施对碳化硅单晶衬底100进行机械研磨的工序(s20:图10)。具体而言,将第一主面1配置成与台板(未图示)相对。接着,将浆料导入第一主面1与台板之间。浆料例如包含金刚石磨粒。金刚石磨粒的直径例如为1μm以上且3μm以下。利用台板对第一主面1施加载荷。由此,在第一主面1对碳化硅单晶衬底100进行了机械研磨。

[0054]

如图12所示,在对碳化硅单晶衬底100进行机械研磨的工序中,在第一主面1形成损伤层23。与没有螺旋位错13的正常的晶体部分相比,具有螺旋位错13的部分容易形成损伤层23。因此,沿着螺旋位错13的部分的损伤层23的厚度比沿着没有螺旋位错13的区域的损伤层23的厚度大。从另一观点来说,损伤层23形成为沿着螺旋位错13的延伸方向侵蚀碳化硅区域22。

[0055]

接着,实施对碳化硅单晶衬底100进行蚀刻的工序(s30:图10)。如图13所示,在对碳化硅单晶衬底100进行蚀刻的工序中,将在机械研磨工序中形成的损伤层23除去。在从第一主面1除去损伤层23之后,在第一主面1上形成凹坑11。凹坑11与螺旋位错13连接。

[0056]

碳化硅单晶衬底100可以利用气相进行蚀刻,也可以利用液相进行蚀刻。优选对碳化硅单晶衬底100进行蚀刻的工序通过将损伤层23浸渍在蚀刻溶液中来进行。蚀刻溶液例如包含氢氧化钾(koh)、高锰酸钾(kmno4)和纯水。蚀刻液的体积比率例如为koh:kmno4:纯水=5~15:1~3:30~40。

[0057]

对碳化硅单晶衬底100进行蚀刻的工序例如在400℃以下进行。对碳化硅单晶衬底100进行蚀刻的工序例如可以在350℃以下进行,也可以在300℃以下进行。具体而言,蚀刻溶液的温度例如为60℃以上且70℃以下。蚀刻量例如为约1μm以上且约5μm以下。对碳化硅单晶衬底100进行蚀刻的工序在对碳化硅单晶衬底100进行机械研磨的工序之后进行。

[0058]

接着,实施对碳化硅单晶衬底100进行化学机械研磨的工序(s40:图10)。首先,确定cmp(化学机械研磨(chemical mechanical polishing))的条件。将cmp的条件设定为机械要素与化学要素取得平衡的条件。具体而言,在固定cmp的磨粒的大小并且改变氧化剂的

浓度的同时,测定碳化硅单晶衬底100的研磨速率和碳化硅单晶衬底100的第一主面1的表面粗糙度(sa)。

[0059]

具体而言,在第一主面1,使用磨粒和氧化剂对碳化硅单晶衬底100进行cmp。例如以第一主面1与台板(未图示)相对的方式将碳化硅单晶衬底100保持在研磨头(未图示)上。磨粒例如为胶体二氧化硅。磨粒的平均粒径为20nm。加工面压力例如为400g/cm2。台板的转速例如为60rpm。研磨头的转速为60rpm。氧化剂例如为硝酸铝水溶液。氧化剂浓度例如为5%、10%、15%、20%和25%。需要说明的是,氧化剂浓度是指将溶质(硝酸铝)的质量除以溶质(硝酸铝)和溶剂(水)的合计质量而得到的值。

[0060]

图14为表示研磨速度和表面粗糙度各自与氧化剂浓度的关系的图。左侧的纵轴为研磨速度。右侧的纵轴为第一主面1的表面粗糙度。横轴为氧化剂浓度。

[0061]

在图14中,白方块为研磨速度的数据。实线为用2次曲线(多项式)将研磨速度的值近似而得到的线。2次曲线为由二次方程式表示的曲线。研磨速度与氧化剂浓度的关系利用向下凸的2次曲线来近似。在图14中,白圆圈为第一主面1的表面粗糙度(sa)的数据。虚线为利用2次曲线(第一2次曲线)将第一主面1的表面粗糙度的值近似而得到的线。第一主面1的表面粗糙度与氧化剂浓度的关系利用向上凸的2次曲线来近似。

[0062]

确定氧化剂的浓度在使表面粗糙度成为第一2次曲线的极小值的1.5倍以下的范围内。如图14所示,用虚线表示的第一2次曲线的极小值为0.09nm。极小值的1.5倍为0.135nm。因此,确定氧化剂的浓度在使表面粗糙度成为0.135nm以下的范围内。具体而言,将氧化剂的浓度确定在例如8%以上且16%以下的范围内。优选确定氧化剂的浓度在使表面粗糙度成为第一2次曲线的极小值的1.3倍以下的范围内。

[0063]

另外,确定氧化剂的浓度在使碳化硅单晶衬底100的研磨速度成为0.2μm/小时以上的范围内。如图14所示,碳化硅单晶衬底100的研磨速度成为0.2μm/小时以上的氧化剂的浓度例如在5%以上且22%以下的范围内。即,在使表面粗糙度成为第一2次曲线的极小值的1.5倍以下的范围内并且使碳化硅单晶衬底100的研磨速度成为0.2μm/小时以上的氧化剂的浓度例如在8%以上且16%以下的范围内。

[0064]

如图14所示,用虚线表示的第一2次曲线的极小值例如为0.15nm以下。用虚线表示的第一2次曲线的极小值例如可以为0.13nm以下,也可以为0.11nm以下。

[0065]

图15为表示研磨速度和表面粗糙度各自与磨粒直径的关系的图。左侧的纵轴为研磨速度。右侧的纵轴为第一主面1的表面粗糙度(sa)。横轴为磨粒直径(磨粒的直径)。

[0066]

在图15中,白方块为研磨速度的数据。实线为用乘方将研磨速度的值近似而得到的线。当磨粒直径小于6nm时,研磨速度急剧降低。在磨粒直径为6nm以上的情况下,研磨速度几乎不变。在图15中,白圆圈为第一主面1的表面粗糙度的数据。虚线为用2次曲线(第二2次曲线)将第一主面1的表面粗糙度的值近似而得到的线。第一主面1的表面粗糙度与磨粒直径的关系由向下凸的2次曲线来近似。

[0067]

可以确定磨粒的直径在使表面粗糙度成为第二2次曲线的极小值的1.5倍以下的范围内。如图15所示,用虚线表示的第二2次曲线的极小值为0.09nm。极小值的1.5倍为0.135nm。因此,确定磨粒的直径在使表面粗糙度成为0.135nm以下的范围内。具体而言,将磨粒的直径例如确定在30nm以下的范围内。优选确定磨粒的直径在使表面粗糙度成为第二2次曲线的极小值的1.3倍以下的范围内。

[0068]

如上所述,确定氧化剂浓度和磨粒的直径。将氧化剂浓度例如设定为10%。将磨粒的直径例如设定为20nm。使用上述条件,在第一主面1,对碳化硅单晶衬底100进行cmp。需要说明的是,碳化硅单晶衬底100的cmp在对碳化硅单晶衬底100进行蚀刻的工序之后进行。

[0069]

接着,实施对碳化硅单晶衬底100进行清洗的工序(s50:图10)。对碳化硅单晶衬底100进行清洗的工序例如具有:硫酸双氧水清洗工序、氨双氧水清洗工序、盐酸双氧水清洗工序和氢氟酸清洗工序。

[0070]

首先,进行硫酸双氧水清洗工序。硫酸双氧水为将硫酸、双氧水和超纯水混合而得到的溶液。作为硫酸,例如可以使用质量百分率浓度为96%的浓硫酸。作为双氧水,例如可以使用质量百分率浓度为30%的双氧水。对于以后的工序中使用的双氧水也同样。硫酸双氧水所包含的硫酸、双氧水、超纯水的体积比率例如为10(硫酸):1(双氧水):1(超纯水)~10(硫酸):3(双氧水):1(超纯水)。

[0071]

接着,实施氨双氧水清洗工序。氨双氧水为将氨水溶液、双氧水和超纯水混合而得到的溶液。作为氨水溶液,例如可以使用质量百分率浓度为28%的氨水溶液。氨双氧水所包含的氨水溶液、双氧水、超纯水的体积比率例如为1(氨水溶液):1(双氧水):5(超纯水)~1(氨水溶液):1(双氧水):10(超纯水)。

[0072]

接着,实施盐酸双氧水清洗工序。盐酸双氧水为将盐酸、双氧水和超纯水混合而得到的溶液。作为盐酸,例如可以使用质量百分率浓度为98%的浓盐酸。盐酸双氧水所包含的盐酸、双氧水、超纯水的体积比率例如为1(盐酸):1(双氧水):5(超纯水)~1(盐酸):1(双氧水):10(超纯水)。

[0073]

接着,实施氢氟酸清洗工序。将氢氟酸和超纯水混合而得到的混合液中的氢氟酸的浓度例如为10%以上且40%以下。氢氟酸的温度例如为室温。由此,制造了本实施方式涉及的碳化硅衬底10(参照图1)。

[0074]

图16为表示本实施方式涉及的碳化硅衬底10的构成的局部截面示意图。如图16所示,在本实施方式涉及的碳化硅衬底10中几乎不存在最大直径为1μm以上且10μm以下的凹坑11。具体而言,在对第一主面1观测螺旋位错13和凹坑11的情况下,将凹坑11的数量除以螺旋位错13的数量而得到的比率为1%以下。

[0075]

接着,对本实施方式涉及的碳化硅衬底10的作用效果进行说明。如图12所示,当对碳化硅单晶衬底100进行机械研磨时,在第一主面1形成损伤层23。损伤层23为碳化硅的晶体结构崩溃而成为无定形状态的部分。在损伤层23中,与损伤层23以外的碳化硅区域22相比,应力变高。在对碳化硅单晶衬底100进行机械研磨之后,对碳化硅单晶衬底100进行cmp。在cmp中,机械要素和化学要素起作用。

[0076]

图17为表示化学要素占支配地位的情况下的cmp之后的碳化硅单晶衬底100的构成的截面示意图。具有螺旋位错13的损伤层23的部分容易被cmp的化学成分侵蚀。因此,在具有螺旋位错13的部分容易形成凹坑11(参照图17)。

[0077]

图18为表示机械要素占支配地位的情况下的cmp之后的碳化硅单晶衬底100的构成的截面示意图。在机械要素占支配地位的情况下,化学要素相对变弱。因此,具有螺旋位错13的损伤层23的部分几乎不被cmp的化学成分侵蚀。另一方面,由于机械要素相对强,因此在具有螺旋位错13的部分中残留损伤层23。结果,在第一主面1处几乎不形成凹坑11(参照图18)。第一主面1看起来大致成为平面。

[0078]

在通过外延生长在碳化硅衬底10的第一主面1上形成碳化硅层时,在第一主面1进行碳化硅衬底10的氢蚀刻。在具有螺旋位错13的部分残留的损伤层23通过氢蚀刻容易地除去。

[0079]

图19为表示对机械要素占支配地位的情况下的cmp之后的碳化硅衬底10进行氢蚀刻后的碳化硅衬底10的构成的截面示意图。如图19所示,在具有螺旋位错13的部分中残留的损伤层23通过氢蚀刻而被除去。结果,在碳化硅衬底10的第一主面1上形成多个凹坑11。然后,在通过外延生长在第一主面1上形成碳化硅外延层时,在碳化硅外延层的表面上也残留多个凹坑11。

[0080]

本实施方式涉及的碳化硅衬底10使用机械要素与化学要素取得平衡的cmp工序形成。因此,在cmp工序中,在不形成损伤层23的情况下除去凹坑11。结果,成为抑制了损伤层23和凹坑11的碳化硅衬底10(参照图16)。

[0081]

图20为表示对机械要素与化学要素取得平衡的cmp之后的碳化硅衬底10进行氢蚀刻后的碳化硅衬底10的构成的截面示意图。如图20所示,即使在氢蚀刻之后,也未残留损伤层23,因此在第一主面1上几乎不形成凹坑11。即,即使对第一主面1进行了碳化硅衬底10的氢蚀刻的情况下,也能够抑制在碳化硅衬底10的第一主面1上形成凹坑11。因此,在通过外延生长在第一主面1上形成碳化硅外延层的情况下,能够抑制在碳化硅外延层的表面上形成凹坑11。实施例

[0082]

(样品准备)首先,准备样品1~3涉及的碳化硅衬底10。将样品1和2涉及的碳化硅衬底10作为比较例。将样品3涉及的碳化硅衬底10作为实施例。对样品3涉及的碳化硅衬底10实施对碳化硅单晶衬底100进行蚀刻的工序(s30:图10)。另一方面,未对样品1和2涉及的碳化硅衬底10实施对碳化硅单晶衬底100进行蚀刻的工序(s30:图10)。

[0083]

对于样品1涉及的碳化硅衬底10,对碳化硅单晶衬底100进行化学机械研磨的工序(s40:图10)中的支配性要素设为机械要素。对于样品2涉及的碳化硅衬底10,对碳化硅单晶衬底100进行化学机械研磨的工序(s40:图10)中的支配性要素设为化学要素。对于样品3涉及的碳化硅衬底10,关于对碳化硅单晶衬底100进行化学机械研磨的工序(s40:图10)中的支配性要素,将机械要素和化学要素设定为同等程度。在样品1~3各自的碳化硅衬底10中,螺旋位错密度分别为390个/cm2、420个/cm2和350个/cm2。(评价方法)使用x射线形貌法测定样品1~3涉及的碳化硅衬底10的第一主面1处的螺旋位错13的密度。使用缺陷检查装置测定样品1~3涉及的碳化硅衬底10的第一主面1处的凹坑11的密度。凹坑11的最大直径(直径)为1μm以上且10μm以下。

[0084]

使用白色干涉显微镜测定样品1~3涉及的碳化硅衬底10的第一主面1的表面粗糙度。将第一主面1的表面粗糙度规定为算术平均粗糙度(sa)。算术平均粗糙度(sa)的测定范围为255μm

×

255μm的正方形区域。正方形区域的对角线的中心为第一主面1的中心。正方形区域的一边与第一平面的延伸方向平行。

[0085]

使用拉曼光谱法,对样品1~3涉及的碳化硅衬底10的第一主面1的第一正方区域14和第二正方区域15各自测定碳化硅衬底10的拉曼光谱。第一正方区域14为包含螺旋位错

13的区域。第一正方区域14为200μm

×

200μm的正方区域。测定点的数量为100点。第二正方区域15为不包含螺旋位错13的区域。第二正方区域15为200μm

×

200μm的正方区域。测定点的数量为100点。使用该拉曼光谱求出δν(ne)的平均值和峰的半峰宽(fwhm)的平均值。

[0086]

δν(ne)为从多型4h的碳化硅的与纵光学支的折叠模式对应的峰的波数中减去氖的拉曼光谱的峰的波数而得到的值。将表示氖的拉曼光谱的峰的波数作为基准,求出碳化硅的与纵光学支的折叠模式对应的峰的波数。峰的半峰宽(fwhm)为多型4h的碳化硅的与纵光学支的折叠模式对应的峰的半峰宽。

[0087]

接着,通过外延生长在第一主面1上形成了碳化硅外延层。使用缺陷测定装置测定碳化硅外延层的表面处的凹坑11的密度。凹坑11的最大直径为1μm以上且10μm以下。(评价结果)

[0088][0089]

如表1所示,样品1~3涉及的碳化硅衬底10的第一主面1处的凹坑11的密度分别为12个/cm2、0.7个/cm2和1.6个/cm2。将样品1~3涉及的碳化硅衬底10的第一主面1处的凹坑

11的密度除以螺旋位错13的密度而得到的值分别为3.0%、0.2%和0.4%。样品1~3涉及的碳化硅衬底10的第一主面1处的表面粗糙度(sa)分别为0.26nm、0.19nm和0.09nm。

[0090]

样品1~3涉及的碳化硅衬底10的第一主面1的第一正方区域14中的δν(ne)分别为-44.05cm-1

、-44.25cm-1

和-44.33cm-1

。样品1~3涉及的碳化硅衬底10的第一主面1的第二正方区域15中的δν(ne)分别为-44.21cm-1

、-44.48cm-1

和-44.49cm-1

。样品1~3涉及的碳化硅衬底10的第一正方区域14中的δν(ne)与第二正方区域15中的δν(ne)之差分别为0.16cm-1

、0.23cm-1

和0.16cm-1

。

[0091]

样品1~3涉及的碳化硅衬底10的第一主面1的第一正方区域14中的峰的半峰宽分别为2.62cm-1

、2.74cm-1

和2.58cm-1

。样品1~3涉及的碳化硅衬底10的第一主面1的第二正方区域15中的δν(ne)分别为2.33cm-1

、2.28cm-1

和2.35cm-1

。样品1~3涉及的碳化硅衬底10的第一正方区域14中的半峰宽与第二正方区域15中的半峰宽之差各自为0.29cm-1

、0.46cm-1

和0.23cm-1

。

[0092]

如表1所示,通过外延生长在样品1~3涉及的碳化硅衬底10的第一主面1上形成的碳化硅外延层的表面处的凹坑11的密度各自为375个/cm2、364个/cm2和2.5个/cm2。由以上的结果确认到,与样品1和2各自涉及的碳化硅衬底10相比,样品3涉及的碳化硅衬底10能够抑制外延生长后的凹坑11的形成。

[0093]

应该认为,本次公开的实施方式和实施例在所有方面均为例示,而不是限制性的。本发明的范围不是由上述说明而是由权利要求书示出,旨在包括在与权利要求书均等的含义和范围内的所有变更。符号说明

[0094]

1第一主面,2第二主面,3第一平面,4圆弧状部,5外周面,6第一螺旋位错,7第二螺旋位错,10碳化硅衬底,11凹坑,13螺旋位错,14第一正方区域,15第二正方区域,22碳化硅区域,23损伤层,30拉曼光谱仪,31物镜,32光源,33分光器,34载物台,35分束器,36入射光,38检测器,41第一峰,42第二峰,43第三峰,44第四峰,51第一拉曼光谱,52第二拉曼光谱,61、62、63箭头,100碳化硅单晶衬底,101第一方向,102第二方向,a最大直径,d第一深度,w第一直径。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1