氧化铈颗粒的制备方法、研磨颗粒及包含其的研磨用浆料组合物与流程

1.[相关申请的交叉引用]

[0002]

本技术要求于申请日为2019年11月11日提交的韩国专利申请第10-2019-0143231号的优先权,该韩国专利文献的内容均以引入方式并入本公开。

[0003]

实例涉及包含氧化铈颗粒的研磨颗粒等。具体而言,涉及具有改善的颗粒尺寸的均匀性且包含在化学机械研磨(chemical mechanical polishing,cmp)用浆料中以抑制研磨期间晶片上产生划痕并能够实现高研磨速率的包含氧化铈颗粒的研磨颗粒、包含其的研磨用浆料组合物及氧化铈颗粒的制备方法。

背景技术:

[0004]

氧化铈颗粒也称为铈土(ceria),是在催化剂、研磨剂等各种领域中使用的功能性陶瓷材料,特别是在作为半导体制备工序之一的化学机械研磨(ch emical mechanical polishing,cmp)工序中使用的研磨用浆料组合物的主要成分来使用。

[0005]

氧化铈颗粒通常可以通过气相法、液相法或固相法合成。气相法是通过使铈前体气化之后使其与氧等反应来合成氧化铈颗粒的方法。在气相法中,制备装置昂贵,并且可能难以实现大规模生产。液相法是通过在溶液中将ph调节剂等加入铈前体中来进行氧化反应以合成氧化铈颗粒的方法。在液相法中,可能难以控制颗粒尺寸及颗粒之间分散。固相法是通过在高温下对铈前体进行热处理使其结晶之后粉碎成细颗粒来制备氧化铈颗粒的方法。在固相法中,有可能混入杂质,反应速度可能相对较低。

[0006]

(相关现有技术)

[0007]

韩国国内注册专利第0460102号,注册日:2004年11月25日,金属氧化物超细颗粒的制备方法

[0008]

韩国国内注册专利第1492234号,注册日:2015年2月4日,氧化铈颗粒制备方法、由该方法制备的氧化铈颗粒及包含其的研磨浆料

技术实现要素:

[0009]

发明所要解决的问题

[0010]

实例的目的在于,提供具有已控制的氧化铈颗粒的粒度分布以抑制适用于研磨用浆料组合物时在研磨过程中可能产生的划痕的产生频率且能够实现高研磨速率的含有氧化铈颗粒的研磨颗粒等。

[0011]

用于解决技术问题的方案

[0012]

为了实现所述目的,根据本文中公开的一实施方式的研磨颗粒包含根据下式1的二次颗粒的粒度分布为1.42以下的氧化铈颗粒。

[0013]

式1:粒度分布=(d

90-d

10

)/d

50

[0014]

在所述式1中,所述d

10

是指在粒度分布的累积曲线上达到10%的点时的粒径,所述d50

是指在粒度分布的累积曲线上达到50%的点时的粒径,所述d

90

是指在粒度分布的累积曲线上达到90%的点时的粒径。

[0015]

在所述研磨颗粒中,所述氧化铈颗粒的通过x射线光电子能谱(x-ray photoelectron spectroscopy,xps)的o-ce峰面积:o-c峰面积之比可以为1:1.15至1.40。

[0016]

在所述研磨颗粒中,所述氧化铈颗粒的一次颗粒的平均颗粒尺寸可以为28nm以下。

[0017]

在所述研磨颗粒中,所述氧化铈颗粒的二次颗粒的平均颗粒尺寸可以为140nm以下。

[0018]

所述研磨颗粒可包含掺杂有zn、co、ni、fe、al、ti、ba及mn中至少一种金属原子的氧化铈颗粒。

[0019]

根据本文中公开的再一实施方式的研磨用浆料组合物包含所述研磨颗粒及分散剂。

[0020]

所述研磨用浆料组合物还可包含选自由ph调节剂、粘度调节剂及它们的组合组成的组中的任意一种。

[0021]

在所述研磨用浆料组合物中,氧化硅膜的研磨速率可以为至

[0022]

在所述研磨用浆料组合物中,与使用氨作为沉淀剂的氧化铈颗粒相比,研磨氧化硅膜时的缺陷发生率可降低至60%以下。

[0023]

根据本文中公开的另一实施方式的氧化铈颗粒的用途为适用于半导体晶片研磨工序的研磨颗粒。

[0024]

所述氧化铈颗粒的用途可以为研磨用浆料中的研磨剂。

[0025]

所述氧化铈颗粒的根据下式1的二次颗粒的粒度分布为1.42以下。

[0026]

式1:粒度分布=(d

90-d

10

)/d

50

[0027]

在所述式1中,所述d

10

是指在粒度分布的累积曲线上达到10%的点时的粒径,所述d

50

是指在粒度分布的累积曲线上达到50%的点时的粒径,所述d

90

是指在粒度分布的累积曲线上达到90%的点时的粒径。

[0028]

所述氧化铈颗粒的通过x射线光电子能谱(x-ray photoelectron spectroscopy,xps)的o-ce峰面积:o-c峰面积之比可以为1:1.15至1.40。

[0029]

所述氧化铈颗粒的一次颗粒的平均颗粒尺寸可以为28nm以下。

[0030]

所述氧化铈颗粒的二次颗粒的平均颗粒尺寸可以为140nm以下。

[0031]

所述氧化铈颗粒可掺杂有zn、co、ni、fe、al、ti、ba及mn中至少一种金属原子。

[0032]

根据本文中公开的还一实施方式的研磨方法中,适用所述包含氧化铈颗粒的研磨用浆料组合物以研磨基板的表面。

[0033]

所述基板的示例可以为半导体晶片。

[0034]

针对所述氧化铈颗粒、所述研磨用浆料组合物等描述与说明书其他部分的描述重叠,因此将省略其描述。

[0035]

根据本文中公开的又一实施方式的氧化铈颗粒的制备方法包括:制备步骤,制备包含铈前体及氨前体的反应用组合物;以及合成步骤,所述反应用组合物在超临界流体或亚临界流体中反应得到氧化铈颗粒。

[0036]

所述氨前体是在80℃以上的气氛下形成包含氨的热解物。

[0037]

所述氧化铈颗粒的根据下式1的二次颗粒的粒度分布为1.42以下。

[0038]

式1:粒度分布=(d

90-d

10

)/d

50

[0039]

在所述式1中,所述d

10

是指在粒度分布的累积曲线上达到10%的点时的粒径,所述d

50

是指在粒度分布的累积曲线上达到50%的点时的粒径,所述d

90

是指在粒度分布的累积曲线上达到90%的点时的粒径。

[0040]

在所述制备方法中,所述氨前体可包含尿素(urea)。

[0041]

在所述制备方法中,所述铈前体的分子内可包含氮元素。

[0042]

所述合成步骤的反应可以在250℃以上的气氛下进行。

[0043]

在所述制备方法中,所述反应用组合物还可包含掺杂用金属前体。

[0044]

在所述制备方法中,所述反应用组合物可以为分散有所述铈前体和所述氨前体的溶液形式。

[0045]

在所述制备方法中,所述反应用组合物能够以所述氮元素与所述氨的摩尔比为0.7至1.5的方式包含所述氨前体。

[0046]

在所述制备方法中,基于100重量份的所述铈前体,所述反应用组合物可包含0.5重量份至1重量份的所述掺杂用金属前体。

[0047]

在所述制备方法中,基于100重量份的所述铈前体,所述反应用组合物可包含15重量份至60重量份的所述氨前体。

[0048]

发明的效果

[0049]

实例的含有氧化铈颗粒的研磨颗粒的颗粒尺寸较小,粒度分布相对均匀,当用于化学机械研磨(chemical mechanical polishing,cmp)工序时可抑制划痕的产生并可实现高研磨速率。

具体实施方式

[0050]

以下,详细描述本文的实施例,以便实例所属技术领域的普通技术人员能够容易实施。然而,本发明能够以各种不同的形式实现,并且不限于此文中描述的实施例。

[0051]

在本文的中,“~”是指在该化合物中包含对应于“~”的化合物或“~”的衍生物。

[0052]

在本文的全文中,除非另有说明,单数的表述将被解释为在上下文中所解释的包含单数或复数在内的含义。

[0053]

实例的发明人发现,通过现有的固相法制备氧化铈颗粒时,所制备的颗粒的尺寸显得较大。还发现,在使用超临界流体或亚临界流体合成氧化铈颗粒的过程中,当使用氨作为沉淀剂时,与固相法相比,所述颗粒的尺寸减小,但粒度分布变宽。当在化学机械研磨(chemical mechanical polishing,cmp)工序中使用具有较大尺寸或具有未受控制的粒度分布的氧化铈颗粒时,作为待研磨的晶片上可能产生许多划痕。因此,实例的发明人探索颗粒的尺寸较小且粒度分布相对均匀的氧化铈颗粒的制备方法,并且确认,当在超临界流体或亚临界流体中合成氧化铈颗粒时,通过使用氨前体来制备的氧化铈颗粒的尺寸变得较小,粒度分布变得相对均匀的效果以完成实例。

[0054]

以下,进一步详细描述实例。

[0055]

根据本文的一实施例的研磨颗粒包含根据下式1的二次颗粒的粒度分布为1.42以

下的氧化铈颗粒。

[0056]

式1:粒度分布=(d

90-d

10

)/d

50

[0057]

在所述式1中,所述d

10

是指在粒度分布的累积曲线上达到10%的点时的粒径,所述d

50

是指在粒度分布的累积曲线上达到50%的点时的粒径,所述d

90

是指在粒度分布的累积曲线上达到90%的点时的粒径。

[0058]

研磨颗粒包含每个颗粒在尺寸、形状等方面具有微小差异的多个氧化铈颗粒。在本文中,使用术语研磨颗粒来指代多个研磨颗粒或研磨颗粒的聚集体的研磨颗粒组合物。

[0059]

一次颗粒是指氧化铈合成反应后立即生成的氧化铈的晶粒。二次颗粒是指一次颗粒随时间自然凝聚而成的具有规定范围的尺寸的颗粒。

[0060]

示例性地,d

10

、d

50

及d

90

值可使用英国马尔文(malvern)公司的激光粒度仪(型号:zetasizer nano zs)测量。

[0061]

研磨颗粒可包含根据式1的二次颗粒的粒度分布为1.42以下的氧化铈颗粒。研磨颗粒可包含根据式1的二次颗粒的粒度分布为1.41以下的氧化铈颗粒。在这种情况下,当用含有氧化铈颗粒的cmp用浆料研磨时,可减少晶片中产生的划痕的数量。

[0062]

氧化铈颗粒可以在表面包含碳原子。与使用氨作为沉淀剂制备的氧化铈颗粒相比,所述氧化铈颗粒可具有更高的颗粒的碳含量。推测这是因为制备所述氧化铈颗粒时碳原子包含在使用的氨前体中。发明人通过实验证实,当表面的碳含量高时,氧化铈颗粒的粒度分布可以表现出较高的均匀性。

[0063]

所述氧化铈颗粒与以氨作为沉淀剂制备的氧化铈颗粒之间的表面碳含量的比较可以通过测量x射线光电子能谱(x-ray photoelectron spectroscopy,xps)的o-ce峰面积:o-c峰面积来进行判断。x射线光电子能谱(xps)的o-ce峰面积:o-c峰面积可使用美国赛默飞世尔(thermo fisher scientific.)公司的k-alpha装置来进行测量。

[0064]

通过xps测量的包含在所述研磨颗粒中的所述氧化铈颗粒的o-ce峰面积:o-c峰面积之比可以为1:1.15至1.40。所述比率可以为1:1.20至1.35。在这种情况下,所述氧化铈颗粒可表现出较均匀的粒度分布。

[0065]

氧化铈颗粒的一次颗粒的平均颗粒尺寸可以为28nm以下。所述平均颗粒尺寸可以为25nm以下。在这种情况下,可减少化学机械研磨(cmp)工序过程中晶片上产生的划痕的数量。

[0066]

在氧化铈一次颗粒的平均颗粒尺寸测量中,通过分析氧化铈颗粒的样品的x射线衍射(x-ray diffraction,xrd)来测量主峰的半峰全宽(full width half maximum,fwhm)并将其代入谢乐公式(scherrer公式)(式2)来进行计算。

[0067]

式2:

[0068]

在所述式2中,所述t表示颗粒的平均尺寸,所述k表示常数值(代入0.94),所述λ表示x射线(x-ray)的波长,所述b表示fwhm,所述θb表示布拉格角(bragg angle)(2θb)的1/2倍的值。

[0069]

示例性地,x射线衍射(xrd)可使用日本株式会社理学(rigaku)的智能x射线衍射仪smartlab se来进行测量。

[0070]

氧化铈颗粒的二次颗粒的平均颗粒尺寸可以为140nm以下。所述平均颗粒尺寸可

以为138nm以下。在这种情况下,可以减少在cmp工序中在晶片上产生的划痕的数量。示例性地,氧化铈二次颗粒的平均颗粒尺寸可通过英国马尔文(malvern)公司的激光粒度仪(型号:zetasizer nano zs)测量。对于计算二次颗粒的平均颗粒尺寸的方法,使用代入下式3以计算颗粒尺寸的z平均值的方法。

[0071]

式3:

[0072]

在所述式3中,所述dz表示所述氧化铈二次颗粒的平均尺寸,所述si表示颗粒的散射强度,所述di表示颗粒的尺寸。

[0073]

所述研磨颗粒可包含掺杂有zn、co、ni、fe、al、ti、ba及mn中至少一种金属原子的氧化铈颗粒,但不限于此。

[0074]

当氧化铈颗粒掺杂有所述金属原子时,包含氧化铈颗粒的浆料组合物可具有高研磨速率特性。当氧化铈颗粒掺杂有所述金属原子时,氧化铈颗粒表面产生氧空位(oxygen vacancy),从而提高氧化铈颗粒表面中的ce

3+

的浓度。ce

3+

具有还原其他化合物的特性,表面中ce

3+

的浓度高的氧化铈颗粒利用这种特性与存在于晶片表面的sio2薄膜反应,从而可更有效地对晶片表面进行化学研磨。

[0075]

根据本文的再一实施例的研磨用浆料组合物包含所述研磨颗粒。针对研磨颗粒的描述与上述的内容重复,因此省略。

[0076]

研磨用浆料组合物可包含研磨添加剂以用于所述研磨颗粒之间的分散稳定化及化学稳定化。研磨添加剂还可包含选自由分散剂、ph调节剂、粘度调节剂及它们的组合组成的组中的至少一种。

[0077]

分散剂的功能在于,使聚集的研磨颗粒分散以使所述研磨用浆料组合物的分散稳定化。作为分散剂,可使用含羧基的阴离子聚合物化合物。含羧基的阴离子聚合物化合物在常温下可在水中具有适当的溶解度。在水基(water media)的浆料中,含羧基的阴离子聚合物化合物可以具有适当的溶解度以使浆料组合物的分散稳定化。

[0078]

含羧基的阴离子聚合物可使用例如选自由聚丙烯酸(polyacrylic acid)、聚苯乙烯磺酸(poly styrene sulfonic acid)、聚甲基丙烯酸甲酯(polymethyl methacrylate)、聚羧酸铵(ammonium polycarboxylate)、羧基丙烯酸聚合物(carboxylic acrylpolymer)或它们的组合组成的组中的至少一种,但不限于此。

[0079]

基于100重量份的氧化铈颗粒,研磨用浆料组合物可包含0.5重量份至10重量份的分散剂。基于100重量份的氧化铈颗粒,研磨用浆料组合物可包含1重量份至5重量份的分散剂。在这种情况下,研磨用浆料组合物中包含的研磨颗粒可充分分散,并且可以抑制研磨工序中晶片划痕的产生。

[0080]

ph调节剂可调节研磨用浆料组合物的ph以在晶片研磨期间可表现出高研磨速率。当研磨颗粒包含氧化铈颗粒时,可表现出高研磨速率的研磨用浆料组合物的ph可以为2至11。所述研磨用浆料组合物的ph可以为4至10。作为ph调节剂,可包含例如选自由氢氧化钾、氨、氢氧化钠、氢氧化镁、碳酸氢钠、碳酸钠、硝酸、硫酸、磷酸、盐酸、乙酸、甲酸及它们的组合组成的组中的,但不限于此。

[0081]

粘度调节剂可调节研磨用浆料组合物的粘度以提高cmp工序中晶片的研磨均匀性。研磨用浆料组合物的粘度可以为0.5cps至3.2cps(厘泊(centi poise))。所述粘度可以

为1.2cps至2.4cps。粘度调节剂具有例如,包含多元醇(polyhydric alcohol)的脂肪酸酯、包含聚氧乙烯脱水山梨糖醇(polyoxyethylene sorbitan)的脂肪酸酯等,但不限于此。

[0082]

当研磨用浆料组合物应用于cmp工序时,晶片的氧化硅膜的研磨速率可以为至所述研磨速率可以为至研磨速率测量条件及测量数据在以下实施例中详细描述。

[0083]

与适用氨作为沉淀剂的含有氧化铈颗粒的研磨用浆料组合物相比,在研磨用浆料组合物中,晶片上产生的缺陷发生率可降低至60%以下。所述缺陷发生率可降低至50%以下。缺陷发生率的测量条件及测量数据在以下实施例中详细描述。

[0084]

根据本文中公开的另一实施方式的氧化铈颗粒的用途为适用于半导体晶片研磨工序的研磨颗粒。氧化铈颗粒的用途可以为研磨用浆料中包含的研磨剂。针对氧化铈颗粒的描述与上述的内容重叠,因此省略其描述。

[0085]

在根据本文中公开的还一实施方式的研磨方法中,应用所述包含氧化铈颗粒的研磨用浆料组合物来研磨基板的表面。示例性地,所述基板可以为半导体晶片。针对氧化铈颗粒及研磨用浆料组合物的描述与上述的内容重叠,因此省略其描述。

[0086]

根据本文的又一实施例的氧化铈颗粒的制备方法包括;制备步骤,制备包含铈前体及氨前体的反应用组合物;以及合成步骤,在超临界流体或亚临界流体中使所述反应用组合物反应以获得氧化铈颗粒。

[0087]

在制备步骤中,铈前体可以为例如,铈的硝酸盐、硝酸铵盐、硫酸盐、氯化物、碳酸盐、醋酸盐、磷酸盐及它们的组合组成的组中的任意一种,但不限于此。

[0088]

在制备步骤中,反应用组合物可以为其中分散有铈前体与氨前体的形式的组合物。与可用作絮凝剂的其他化合物(例如氨)相比,氨前体具有较低的反应性。因此,在制备步骤中,氨前体与铈前体之间的聚集反应以高速进行之前,反应用组合物中的氨前体可以均匀分布。接着,在合成步骤中,氨前体在超临界流体或亚临界流体中被热分解成氨,所述氨与铈前体聚集反应,从而可将氧化铈颗粒的粒度分布调整为相对均匀。

[0089]

氨前体可以是在80℃以上的气氛下热分解以形成包含氨或铵基的化合物的氮化合物。氨前体可以是在180℃以上的气氛下热分解以形成包含氨或铵基的化合物的氮化合物。氨前体可以为例如,选自由尿素(urea)、碳酸铵(ammonium carbonate)、氨基甲酸铵(ammonium carbamate)及它们的组合组成的组中的任意一种。

[0090]

铈前体可以在分子中包含氮元素。当铈前体中含有氮原子时,在合成步骤中可能会产生氮化合物(例如no

3-)作为副产物。当在超临界流体或亚临界流体中进行合成步骤时,通过作为副产物的氮化合物与氨之间的反应以分解所述氮氧化物,从而可减少副产物的排出量。

[0091]

包含在反应用组合物中的氨前体的含量可根据铈前体在分子中包含的氮元素的量而不同。反应用组合物可包含氨前体,使得铈前体在分子中包含的氮元素与氨的摩尔比为1:0.7至1.5。反应用组合物可包含氨前体,使得铈前体在分子中包含的氮元素与氨的摩尔比为1:0.9至1.2。基于100重量份的铈前体,反应用组合物可包含15重量份至60重量份的氨前体。基于100重量份的铈前体,反应用组合物可包含30重量份至55重量份的氨前体。在这种情况下,可以提高氧化铈颗粒的生产率,作为副产物的氮氧化物的分解可以顺利进行,并且残留在排放液中的氨的浓度不会过度增加。

[0092]

在合成步骤中,利用超临界流体或亚临界流体的低密度特性及低介电常数的特性,可以提高氧化铈颗粒的成核反应速率。

[0093]

合成步骤包括在超临界流体或亚临界流体中铈前体水合形成氢氧化铈的过程、氢氧化铈在超临界流体或亚临界流体中过饱和以成核的过程、从所述核成长为铯氧化物颗粒的过程、接着经过脱水过程获得氧化铈颗粒的过程。

[0094]

超临界流体或亚临界流体包含例如,超临界水、超临界醇、超临界二氧化碳、超临界烷烃等,但不限于此。

[0095]

超临界流体或亚临界流体的温度可以为250℃至600℃。超临界流体或亚临界流体的温度可以为300℃至500℃。超临界流体或亚临界流体的压力可以为50bar至500bar。超临界流体或亚临界流体的压力可以为100bar至400bar。在这种情况下,可以提高合成的氧化铈颗粒的粒度分布的均匀性,降低副产物的含量,优化生产成本,并且可以抑制氧化铈颗粒的再溶解。

[0096]

在合成步骤中,反应用组合物可在250℃以上的气氛下加入。在合成步骤中,反应用组合物可在300℃以上的气氛下加入。在这种情况下,可获得表现出比较均匀的粒度分布的氧化铈颗粒,可充分分解作为副产物的氮化合物。

[0097]

在合成步骤中,氧化铈颗粒的合成反应时间可以为30秒至10分钟。所述合成反应时间可以为40秒至5分钟。在这种情况下,氧化铈颗粒可表现出比较均匀的粒度分布。

[0098]

经过制备步骤和合成步骤获得的氧化铈颗粒的根据下式1的二次颗粒的粒度分布为1.42以下。

[0099]

式1:粒度分布=(d

90-d

10

)/d

50

[0100]

在所述式1中,所述d

10

是指在粒度分布的累积曲线上达到10%的点时的粒径,所述d

50

是指在粒度分布的累积曲线上达到50%的点时的粒径,所述d

90

是指在粒度分布的累积曲线上达到90%的点时的粒径。

[0101]

针对一次颗粒及二次颗粒的描述及d

10

、d

50

、d

90

测量仪器的描述与上述的内容重叠,因此省略。

[0102]

经过制备步骤和合成步骤获得的氧化铈颗粒的根据式1的二次颗粒的粒度分布可以为1.42以下。经过制备步骤和合成步骤获得的氧化铈颗粒的根据式1的二次颗粒的粒度分布可以为1.41以下。在这种情况下,当将含有所述氧化铈颗粒的研磨用浆料应用于cmp工序时,可以抑制对被研磨材料的损伤。

[0103]

在氧化铈颗粒制备方法的所述制备步骤中,可以在所述反应用组合物中进一步包含掺杂用金属前体(metal precursor for doping)以制备掺杂的氧化铈颗粒。通过掺杂氧化铈颗粒的表面,可以提高氧化铈颗粒的还原能力,从而可以提高含有所述氧化铈颗粒的浆料的研磨速率。

[0104]

在所述制备步骤中,基于100重量份的所述铈前体,可包含0.5重量份至1重量份的所述掺杂用金属前体。可包含0.7重量份至0.8重量份的所述掺杂用金属前体。在这种情况下,含有氧化铈颗粒的浆料的研磨速率提高。

[0105]

以下,通过具体实施例来进一步详细描述实例。以下实施例仅是用于帮助理解本发明的示例,本发明的范围不限于此。

[0106]

制备例:颗粒的合成

[0107]

[比较例1]

[0108]

通过固相法制备氧化铈。具体而言,将作为不溶性前体的碳酸铈干燥除去水分后,在700℃下煅烧除去结晶水及二氧化碳以获得氧化铈颗粒。

[0109]

[比较例2]

[0110]

通过将硝酸铈溶解在去离子水中以制备作为20重量%的硝酸铈水溶液的反应用组合物。制备浓度为25重量%的氨水。

[0111]

分别以20ml/min的流量将反应用组合物和氨水引入超临界反应器中,并在400℃及250bar下与超临界水100ml/min混合以进行超临界水热合成反应。接着,通过冷却、离心分离等方法回收氧化铈颗粒。

[0112]

[比较例3]

[0113]

以与比较例2相同的方法制备氧化铈颗粒,但是,作为反应用组合物,适用包含通过在去离子水中溶解硝酸铈及作为掺杂用金属前体的硝酸铝来制备的20重量%的硝酸铈及0.073重量%的硝酸铝的水溶液。

[0114]

[实施例1]

[0115]

通过将硝酸铈及尿素溶解在去离子水中以制备含有20重量%的硝酸铈和4.8重量%的尿素的水溶液,用作反应用组合物。

[0116]

以40ml/min的流量将反应用组合物引入超临界反应器中,并在400℃及250bar下与超临界水100ml/min混合,以进行超临界水热合成反应。接着,通过冷却、离心分离等方法回收氧化铈颗粒。

[0117]

[实施例2]

[0118]

以与实施例1相同的方法制备氧化铈颗粒,但是,作为反应用组合物,适用包含通过在去离子水中溶解硝酸铈及作为掺杂用金属前体的硝酸铝来制备的20重量%的硝酸铈及0.073重量%的硝酸铝的水溶液。

[0119]

评估例:颗粒的物性评估

[0120]

透射电子显微镜观察

[0121]

使用飞利浦(philips)公司的cm200仪器测量实施例1、实施例2、比较例2、比较例3中合成的氧化铈颗粒的电子显微镜照片。

[0122]

从测量结果可以确认,比较例2的一次颗粒中的大颗粒的尺寸比实施例1的颗粒的尺寸大很多,整体上,一次颗粒尺寸的分布不均匀。

[0123]

并且,可以确认,比较例3的一次颗粒中的大颗粒的尺寸为实施例2的颗粒的尺寸大很多,整体上,颗粒尺寸的分布不均匀。

[0124]

使用x射线衍射(xrd)的平均颗粒尺寸

[0125]

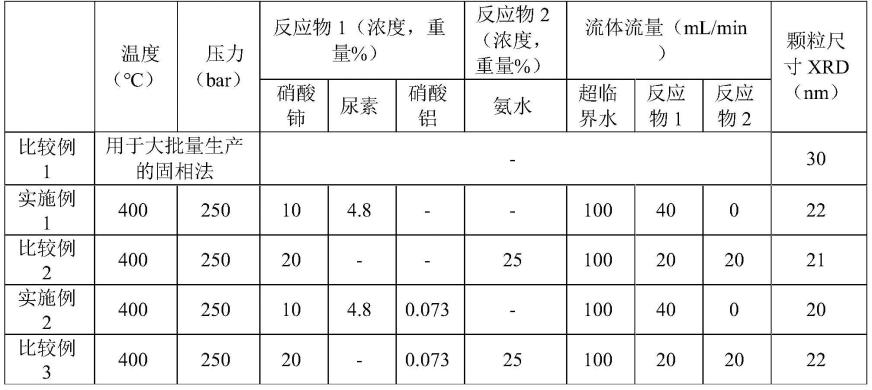

使用日本株式会社理学(rigaku)的智能x射线衍射仪smartlab se测量实施例1、2、比较例1至3的每个颗粒样品的xrd,由主峰的半峰全宽(full width half maximum,fwhm)计算一次颗粒的平均尺寸并将其结果示于下表1中。由主峰的fwhm计算一次颗粒的平均尺寸的方法应用谢乐公式(scherrer公式)(式2)。

[0126]

式2:

[0127]

在所述式2中,所述t表示颗粒的平均尺寸,所述k表示常数值(代入0.94),所述λ表

示x射线(x-ray)的波长,所述b表示fwhm,所述θb表示布拉格角(bragg angle)(2θb)的1/2倍的值。

[0128]

可从测量结果确认,使用超临界水合成氧化铈颗粒的实施例1、实施例2、比较例2、3的一次颗粒的尺寸仅为20nm至22nm,但在使用现有的固相法来合成氧化铈颗粒的比较例1的情况下,一次颗粒尺寸达到30nm,因此,根据制备方法,一次颗粒尺寸值具有很大的差异。

[0129]

[粒度分布的测量]

[0130]

使用英国马尔文(malvern)公司的激光粒度仪(型号:zetasizer nano zs)测量实施例1、2及比较例2、3的每个二次颗粒样品的粒度分布,并将d

10

、d

50

及d

90

值示于下表2中。通过光散射法测量所述仪器的胶体颗粒的zeta电位(zeta potential),并导出颗粒的尺寸及粒度分布。

[0131]

测量结果,未相同适用掺杂用金属前体的实施例1与比较例2相比,尽管二次颗粒的平均尺寸上未表现出很大差异,但观察到与适用氨的比较例2相比,在粒度分布上适用尿素的实施例1的粒度分布更低。

[0132]

相同适用掺杂用金属前体的实施例2与比较例3相比,尽管还是在二次颗粒的平均尺寸上未表现出很大差异,但观察到与适用氨的比较例3相比,在粒度分布上适用尿素的实施例2的粒度分布更低。

[0133]

[xps分析]

[0134]

使用美国赛默飞世尔(thermo fisher scientific.)公司的k-alpha型号对实施例1、2及比较例2、3的颗粒样品进行x射线光电子能谱(x-ray photoelectron spectroscopy,xps)分析。作为x射线(x-ray)源,采用单色铝x射线源,电压为12kv,电流为10ma采样直径为400μm。根据测量结果,分别计算o-c峰面积和o-ce峰面积,算出它们的比,示于下表2。

[0135]

作为测量结果,未相同适用掺杂用金属前体的实施例1与比较例2相比,适用尿素的实施例1表现出具有比适用氨的比较例2更高的峰面积比率。这意味着实施例1的氧化铈颗粒的碳含量高于比较例2的颗粒。

[0136]

相同适用掺杂用金属前体的实施例2与比较例3相比,适用尿素的实施例2表现出具有比适用氨的比较例3更高的峰面积比率。这意味着实施例2的氧化铈颗粒的碳含量高于比较例3的颗粒。

[0137]

[研磨速率的测量]

[0138]

使用利用非接触光学反射率测量原理的厚度测量仪器来测量通过化学气相沉积(cvd)法在硅(si)上形成厚度的氧化膜的晶片的厚度,以作为初始晶片的厚度。

[0139]

制备含有如上制备的氧化铈颗粒的浆料组合物,并通过应用下表3所示的研磨条件,均在相同的条件下进行化学机械研磨(chemical mechanical polishing,cmp)工序,并且测量所述cmp工序后的氧化膜研磨速率、缺陷数及缺陷发生率,将其结果示于下表3中。

[0140]

通过如下方法制备浆料组合物,即,混合5重量%的氧化铈研磨颗粒、以及与氧化铈研磨颗粒相比包含1.7重量%的作为分散剂的阴离子聚合物、聚丙烯酸(paa),并添加ph调节剂至成为ph8.5。

[0141]

[表1]

[0142][0143]

[表2]

[0144][0145]

[表3]

[0146][0147]

测量结果,未相同适用掺杂用金属前体的实施例1与比较例2相比,适用尿素的实施例1的缺陷发生数量仅为适用氨的比较例2的缺陷发生数量的55%。

[0148]

相同适用掺杂用金属前体的实施例2与比较例3相比,适用尿素的实施例2的缺陷发生数量仅为适用氨的比较例3的缺陷发生数量的56%。

[0149]

以上详细描述本文的优选实施例,但本发明的发明要求保护范围不限于此,适用所附的发明要求保护范围中定义的本发明的基本概念的本领域技术人员的各种变形和改进形式也属于本发明的发明要求保护范围中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1