多孔玻璃材料的制造方法与流程

1.本发明涉及一种多孔玻璃材料的制造方法。

背景技术:

2.近年来,由于多孔玻璃具有尖锐的细孔分布和大的比表面积,具有耐热性、耐有机溶剂性,因此,探讨将其用于分离膜、散气管、电极材料和催化剂的载持体等广泛的用途。其中,也有在碱性的环境下使用的情况,考虑到应用时,多孔玻璃需要具有耐碱性。耐碱性多孔玻璃通过将由含有二氧化锆的碱硼硅酸盐玻璃构成的玻璃母材进行热处理使其分离成富二氧化硅相和富氧化硼相这两个相,用酸去除富氧化硼相来制作(例如参照专利文献1)。

3.现有技术文献

4.专利文献

5.专利文献1:日本专利第1617152号

技术实现要素:

6.发明要解决的技术问题

7.但是,在专利文献1所记载的耐碱性多孔玻璃的制造方法中,酸处理时的蚀刻速率(etching rate)差,酸处理花费时间,因此存在生产性差的问题。

8.鉴于以上情况,本发明的目的在于提供一种多孔玻璃材料的制造方法,该方法的酸处理时的蚀刻速率高且生产性优异,并且能够得到具有耐碱性的多孔玻璃材料。

9.用于解决技术问题的技术方案

10.本发明的发明人进行了深入研究,结果发现通过严格限制多孔玻璃材料的母材的组成,能够解决上述技术课题。

11.即,本发明的多孔玻璃材料的制造方法的特征在于,包括:对玻璃母材进行热处理使其相分离成两个相的工序,该玻璃母材以摩尔%计含有sio

2 40%~80%、b2o3超过0%且40%以下、li2o 0%~20%、na2o 0%~20%、k2o 0%~20%、tio2超过0%且10%以下、zro2超过0%且20%以下、al2o

3 0%~10%和ro 0%~20%(r为选自mg、ca、sr和ba中的至少一种),以摩尔比计li2o/na2o为0~0.16;和用酸去除一个相的工序。

12.另外,在本说明书中,“x/y”是指x的含量除以y的含量所得的值。

13.本发明的多孔玻璃材料的制造方法中,优选玻璃母材具有2~1000的底面积的平方根与厚度之比(aspect ratio)。其中,底面积的平方根与厚度之比通过下式计算。

14.底面积的平方根与厚度之比=(玻璃母材的底面积)

1/2

/玻璃母材的厚度

15.就本发明的多孔玻璃材料的制造方法而言,优选热处理温度为500℃~800℃。

16.本发明的多孔玻璃材料用玻璃母材的特征在于,以摩尔%计,含有sio

2 40%~80%、b2o3超过0%且40%以下、li2o 0%~20%、na2o 0%~20%、k2o 0%~20%、tio2超过0%且10%以下、zro2超过0%且20%以下、al2o

3 0%~10%和ro 0%~20%(r为选自mg、ca、sr和ba中的至少一种),以摩尔比计,li2o/na2o为0~0.16。

17.本发明的多孔玻璃材料的特征在于,以质量%计,含有sio

2 50%~99%、na2o超过0%且15%以下、k2o 0%~5%、tio2超过0%且10%以下、zro2超过0%且30%以下、al2o3超过0%且15%以下和ro 0%~5%(r为选自mg、ca、sr和ba中的至少一种)。

18.发明的效果

19.根据本发明,能够提供一种多孔玻璃材料的制造方法,该方法的酸处理时的蚀刻速率高且生产性优异,并且能够得到具有耐碱性的多孔玻璃材料。

具体实施方式

20.本发明的多孔玻璃材料的制造方法的特征在于,包括:对玻璃母材进行热处理使其相分离成两个相的工序,该玻璃母材以摩尔%计含有sio

2 40%~80%、b2o3超过0%且40%以下、li2o 0%~20%、na2o 0%~20%、k2o 0%~20%、tio2超过0%且10%以下、zro2超过0%且20%以下、al2o

3 0%~10%和ro 0%~20%(r为选自mg、ca、sr和ba中的至少一种),以摩尔比计li2o/na2o为0~0.16;和用酸去除一个相的工序。

21.下面,对如上所述特定玻璃母材中的各成分的含量的原因进行说明。另外,在没有特别说明的情况下,在以下的关于成分含量的说明中,“%”是指“摩尔%”。

22.sio2是形成玻璃网络的成分。sio2的含量为40%~80%,优选为45%~75%、47%~65%,特别优选为50%~60%。如果sio2的含量过少,则存在多孔玻璃材料的耐候性、机械强度降低的趋势。此外,在制造工序中,因硅胶的水合所引起的膨胀量容易小于因na2o等碱成分从富二氧化硅相中溶出所引起的收缩量,多孔玻璃材料容易产生裂纹。另一方面,如果sio2的含量过多,则难以相分离。

23.b2o3是形成玻璃网络且促进相分离的成分。b2o3的含量为超过0%且40%以下,优选为10%~30%,特别优选为15%~25%。如果b2o3的含量过少,则难以获得上述效果。另一方面,如果b2o3的含量过多,则玻璃母材的耐候性容易降低。

24.li2o是降低熔融温度,改善熔融性的成分,并且是促进相分离的成分。li2o的含量为0%~20%,优选为0%~15%、0.1%~15%、0.1%~10%,特别优选为0.2%~10%。当li2o的含量过多时,反而变得难以相分离。

25.na2o是降低熔融温度,改善熔融性的成分,并且是促进相分离的成分。na2o的含量为0%~20%,优选为超过0%且20%以下、3%~15%,特别优选为4%~10%。当na2o的含量过少时,难以获得上述效果。另一方面,当na2o的含量过多时,反而变得难以相分离。

26.k2o是降低熔融温度,改善熔融性的成分,并且是促进相分离的成分。而且是使富二氧化硅相中的zro2含量增加的成分。因此,通过含有k2o,所得到的多孔玻璃材料中的zro2含量增加,能够提高耐碱性。k2o的含量优选为0%~20%、超过0%且5%以下,特别优选为0.3%~3%。当k2o的含量过少时,难以获得上述效果。另一方面,当k2o的含量过多时,反而变得难以相分离。

27.li2o+na2o+k2o的含量优选为0%~20%、超过0%且18%以下、2%~15%、4%~12%,特别优选为5%~10%。当li2o+na2o+k2o的含量过少时,熔融温度变高,熔融性可能降低。并且,变得难以相分离。当li2o+na2o+k2o的含量过多时,反而变得难以相分离。另外,在本说明书中,“x+y+

…”

是指x、y

…

的各成分的总量。

28.(li2o+na2o+k2o)/b2o3优选为0.2~0.5、0.29~0.45、0.31~0.42,特别优选为0.33

~0.42。通过这样设置,在制造工序中,能够取得因硅胶的水合所引起的膨胀量与因碱成分从富二氧化硅相中溶出所引起的收缩量的平衡,多孔玻璃材料不易产生裂纹。

29.na2o/b2o3优选为0.1~0.5、0.15~0.45,特别优选为0.2~0.4。通过这样设置,在制造工序中,能够取得因硅胶的水合所引起的膨胀量与因na2o从富二氧化硅相中溶出所引起的收缩量的平衡,多孔玻璃材料不易产生裂纹。

30.li2o/na2o优选为0~0.16、0~0.13,特别优选为0~0.10。通过这样设置,在相分离工序中能够降低白浊化(由于不能控制相分离状态而引起的白浊化)。

31.tio2是提高玻璃母材的酸处理时的蚀刻速率的成分。tio2的含量优选为超过0%且10%以下、0.1%~8%、0.15%~6%,特别优选为0.5%~6%。当tio2的含量过少时,难以获得上述效果。另一方面,当tio2的含量过多时,玻璃着色且可见光透射率容易降低。

32.zro2是提高玻璃母材的耐候性和多孔玻璃材料的耐碱性的成分。zro2的含量为超过0%且20%以下,优选为2%~15%,特别优选为2.5%~12%。当zro2的含量过少时,难以获得上述效果。另一方面,当zro2的含量过多时,变得容易失透,并且难以相分离。

33.另外,sio2/zro2优选为0.04~50、0.04~30,特别优选为0.04~25。当sio2/zro2过小时,多孔玻璃材料的机械强度容易降低。另一方面,当sio2/zro2过大时,多孔玻璃材料的耐碱性容易降低。

34.tio2+zro2优选为超过0%且25%以下、1%~20%,特别优选为3%~20%。当tio2+zro2过小时,多孔玻璃材料的耐碱性容易降低。另一方面,当tio2+zro2过大时,难以相分离。

35.al2o3是提高多孔玻璃材料的耐候性和机械强度的成分。al2o3的含量为0%~10%,优选为0.1%~7%,特别优选为1%~5%。当al2o3的含量过多时,熔融温度上升,熔融性容易降低。

36.ro(r为选自mg、ca、sr和ba中的至少一种)是使富二氧化硅相中的zro2含量增加的成分。因此,通过含有ro,所得到的多孔玻璃材料中的zro2含量增加,能够提高耐碱性。而且,ro是提高多孔玻璃材料的耐候性的成分。ro的含量(mgo、cao、sro和bao的总量)为0%~20%,优选为1%~17%、3%~15%、4%~13%、5%~12%,特别优选为6.5%~12%。当ro的含量过多时,难以相分离。另外,mgo、cao、sro和bao的含量分别优选为0%~20%、1%~17%、3%~15%、4%~13%、5%~12%,特别优选为6.5%~12%。此外,在含有选自mgo、cao、sro和bao中的至少两种成分的情况下,其总量优选为0%~20%、1%~17%、3%~15%、4%~13%、5%~12%,特别优选为6.5%~12%。在ro中,从提高多孔玻璃材料的耐碱性的效果特别好这一发明考虑,优选使用cao。

37.除上述成分以外,还可以使本发明的多孔玻璃材料用玻璃母材含有下述成分。

38.zno是使富二氧化硅相中的zro2含量增加的成分。而且,还具有提高多孔玻璃材料的耐候性的效果。zno的含量优选为0%~20%、0%~10%,特别优选为0%以上且低于3%。当zno的含量过多时,难以相分离。

39.p2o5是促进相分离的成分。p2o5的含量优选为0%~10%、0.01%~5%,特别优选为0.05%~2%。当p2o5的含量过多时,存在结晶化的担忧。

40.此外,也可以将la2o3、ta2o5、teo2、nb2o5、gd2o3、y2o3、eu2o3、sb2o3、sno2和bi2o3等以各自为15%以下、各自为10%以下、特别是各自为5%以下且总量为30%以下的范围含有。

41.另外,由于pbo是环境负荷物质,优选实质上不含有。在此,所谓“实质上不含有”,

意指不有意地作为原料含有,客观上是指含量低于0.1%的情况。

42.以下,记载玻璃母材的优选的组成例。

43.玻璃母材优选以摩尔%计含有sio

2 45%~75%、b2o

3 10%~30%、li2o 0%~15%、na2o超过0%且20%以下、k2o超过0%且5%以下、li2o+na2o+k2o 0%~20%、(li2o+na2o+k2o)/b2o

3 0.2~0.5、na2o/b2o

3 0.1~0.5、li2o/na2o 0~0.16、tio

2 0.1%~8%、zro

2 2%~15%、sio2/zro

2 0.04~50、tio2+zro2超过0%且25%以下、al2o

3 0.1%~7%和ro 1%~17%(r为选自mg、ca、sr和ba中的至少一种)、zno 0%~20%、p2o

5 0%~10%、各自为15%以下的la2o3、ta2o5、teo2、nb2o5、gd2o3、y2o3、eu2o3、sb2o3、sno2和bi2o3、低于0.1%的pbo。

44.玻璃母材优选以摩尔%计含有sio

2 47%~65%、b2o

3 15%~25%、li2o 0%~10%、na2o 3%~15%、k2o 0.3%~3%、li2o+na2o+k2o 2%~15%、(li2o+na2o+k2o)/b2o

3 0.29~0.45、na2o/b2o

3 0.15~0.45、li2o/na2o 0~0.13、tio

2 0.15%~6%、zro

2 2.5%~12%、sio2/zro

2 0.04~30、tio2+zro

2 1%~20%、al2o

3 1%~5%和ro 3%~15%(r为选自mg、ca、sr和ba中的至少一种)、zno 0%~10%、p2o

5 0.01%~5%、各自为10%以下的la2o3、ta2o5、teo2、nb2o5、gd2o3、y2o3、eu2o3、sb2o3、sno2和bi2o3、低于0.1%的pbo。

45.玻璃母材优选以摩尔%计含有sio

2 50%~60%、b2o

3 15%~25%、li2o 0%~10%、na2o 4%~10%、k2o 0.3%~3%、li2o+na2o+k2o 4%~12%、(li2o+na2o+k2o)/b2o

3 0.31~0.42、na2o/b2o

3 0.2~0.4、li2o/na2o 0~0.10、tio

2 0.15%~6%、zro

2 2.5%~12%、sio2/zro

2 0.04~25、tio2+zro

2 3%~20%、al2o

3 1%~5%和ro 4%~13%(r为选自mg、ca、sr和ba中的至少一种)、zno 0%以上且低于3%、p2o

5 0.05%~2%、各自为5%以下的la2o3、ta2o5、teo2、nb2o5、gd2o3、y2o3、eu2o3、sb2o3、sno2和bi2o3、低于0.1%的pbo。

46.玻璃母材优选以摩尔%计含有sio

2 50%~60%、b2o

3 15%~25%、li2o 0%~10%、na2o 4%~10%、k2o 0.3%~3%、li2o+na2o+k2o 5%~10%、(li2o+na2o+k2o)/b2o

3 0.33~0.42、na2o/b2o

3 0.2~0.4、li2o/na2o 0~0.10、tio

2 0.15%~6%、zro

2 2.5%~12%、sio2/zro

2 0.04~25、tio2+zro

2 3%~20%、al2o

3 1%~5%和ro 5%~12%(r为选自mg、ca、sr和ba中的至少一种)、zno 0%以上且低于3%、p2o

5 0.05%~2%、总量为30%以下的la2o3、ta2o5、teo2、nb2o5、gd2o3、y2o3、eu2o3、sb2o3、sno2和bi2o3、低于0.1%的pbo。

47.玻璃母材优选以摩尔%计含有sio

2 50%~60%、b2o

3 15%~25%、li2o 0.2%~10%、na2o 4%~10%、k2o 0.3%~3%、li2o+na2o+k2o 5%~10%、(li2o+na2o+k2o)/b2o

3 0.33~0.42、na2o/b2o

3 0.2~0.4、li2o/na2o 0~0.10、tio

2 0.15%~6%、zro

2 2.5%~12%、sio2/zro

2 0.04~25、tio2+zro

2 3%~20%、al2o

3 1%~5%和ro 6.5%~12%(r为选自mg、ca、sr和ba中的至少一种)、zno 0%以上且低于3%、p2o

5 0.05%~2%、总量为30%以下的la2o3、ta2o5、teo2、nb2o5、gd2o3、y2o3、eu2o3、sb2o3、sno2和bi2o3、低于0.1%的pbo。

48.将调配成上述的玻璃组成的玻璃配合料在例如1300~1600℃熔融4~12小时。接着,将熔融玻璃成型后,在例如400~600℃进行10分钟~10小时的缓慢冷却,由此得到玻璃母材。对所得到的玻璃母材的形状没有特别限定,优选平面形状为矩形或圆形的板状。另外,为了使所得的玻璃母材成为所希望的形状,也可以实施切削、研磨等加工。

49.所得到的玻璃母材优选底面积的平方根与厚度之比为2~1000,特别优选为5~500。如果底面积的平方根与厚度之比过小,则在用酸去除(蚀刻)富氧化硼相的工序中,蚀刻速度在玻璃母材的表面和内部存在大的差异,因此,在多孔玻璃材料内部容易产生应力,

容易产生裂纹。另一方面,如果底面积的平方根与厚度之比过大,则难以处理。

50.另外,关于所得到的玻璃母材的底面积和厚度,以成为上述的底面积的平方根与厚度之比的方式适当调整即可。例如,底面积优选为1~1000mm2,特别优选为5~500mm2,厚度优选为0.1~1mm,特别优选为0.2~0.5mm。

51.接着,对所得到的玻璃母材进行热处理,使其相分离(亚稳态(spinodal)相分离)成富二氧化硅相和富氧化硼相这两个相。热处理温度优选为500~800℃,特别优选为600~750℃。如果热处理温度过高,则玻璃母材软化,难以获得所希望的形状。另一方面,如果热处理温度过低,则难以使玻璃母材相分离。热处理时间优选为1分钟以上、10分钟以上,特别优选为30分钟以上。如果热处理时间过短,则难以使玻璃母材相分离。对热处理时间的上限没有特别限定,但是,即使进行长时间热处理,相分离达到一定水平以上之后就不再进行,因此现实上为180小时以下。

52.接着,将相分离成两个相的玻璃母材浸渍于酸中,去除富氧化硼相,获得多孔玻璃材料。作为酸,能够使用盐酸或硝酸。另外,也可以将这些酸混合使用。酸的浓度优选为0.1~5当量,特别优选为0.5~3当量。酸的浸渍时间优选为1小时以上、10小时以上,特别优选为20小时以上。如果浸渍时间过短,则蚀刻不充分,难以获得所希望的具有连续孔的多孔玻璃材料。对浸渍时间的上限没有特别限定,但现实上为100小时以下。浸渍温度优选为20℃以上、25℃以上,特别优选为30℃以上。如果浸渍温度过低,则蚀刻不充分,难以获得所希望的具有连续孔的多孔玻璃材料。对浸渍温度的上限没有特别限定,但现实上为95℃以下。

53.另外,在使玻璃母材相分离的工序中,有时在玻璃母材的最外表面形成含二氧化硅层(含有大概80摩尔%以上的二氧化硅的层)。含二氧化硅层难以用酸去除,因此,在形成了含二氧化硅层的情况下,对经相分离的玻璃母材进行切削或研磨,去除含二氧化硅层之后,使其浸渍在酸中,则容易去除富氧化硼相。此外,为了去除含二氧化硅层,也可以使相分离后的玻璃母材短时间浸渍在氢氟酸中。

54.进一步优选去除所得到的多孔玻璃的细孔中残留的zro2胶体以及sio2胶体。

55.zro2胶体例如能够通过使玻璃母材浸渍在硫酸中来去除。硫酸的浓度优选为0.1~5当量,特别优选为1~5当量。硫酸中的浸渍时间优选为1小时以上,特别优选为10小时以上。如果浸渍时间过短,则难以去除zro2胶体。对浸渍时间的上限没有特别限定,但现实上为100小时以下。浸渍温度优选为20℃以上、25℃以上,特别优选为30℃以上。如果浸渍温度过低,则难以去除zro2胶体。对浸渍温度的上限没有特别限定,但现实上为95℃以下。

56.sio2胶体例如能够通过使玻璃母材浸渍在碱水溶液中来去除。作为碱水溶液,能够使用氢氧化钠水溶液、氢氧化钾水溶液等。另外,也可以将这些碱水溶液混合使用。碱水溶液中的浸渍时间优选为10分钟以上,特别优选为30分钟以上。如果浸渍时间过短,则难以去除sio2胶体。对浸渍时间的上限没有特别限定,但现实上为100小时以下。浸渍温度优选为15℃以上,特别优选为20℃以上。如果浸渍温度过低,则难以去除sio2胶体。对浸渍温度的上限没有特别限定,但现实上为95℃以下。

57.根据需要,也可以对所得到的多孔玻璃材料进行使用离子交换水等的清洗处理。这种情况下,为了防止干燥时的裂纹,优选将清洗处理后的材料浸渍在乙醇、甲醇、2-丙醇等表面张力小的溶剂中,用这些溶剂置换附着于材料表面的水分。

58.所得到的多孔玻璃材料优选以质量%计含有sio

2 50%~99%(更优选为55%~

94%)、na2o 0%~15%(更优选为0%~10%,特别优选为0.1%~10%)、k2o 0%~5%(更优选为0%~3%)、tio2超过0%且10%以下(更优选为0.01%~5%,特别优选为0.1%~5%)、zro2超过0%且30%以下(更优选为1%~28%)、al2o3超过0%且15%以下(更优选为0.1%~10%)和ro 0%~5%(更优选为0.1%~3%)(r为选自mg、ca、sr和ba中的至少一种)。除了这些成分以外,也可以含有0%~5%(更优选为0%~4.9%、0.05%~4.9%,特别优选为0.05%~3%)的p2o5。这样,多孔玻璃材料含有规定量的sio2和zro2,由此能够实现优异的耐碱性。

59.多孔玻璃材料的细孔分布的中位值优选为1μm以下、200nm以下、150nm以下、120nm以下、100nm以下、90nm以下、80nm以下,特别优选为70nm以下。对细孔分布的中位值的下限没有特别限定,但现实上为1nm以上、2nm以上,更优选为4nm以上。此外,作为孔的形状,可以列举球状、大致椭圆状的孔的连续体、以及管状等。

60.另外,多孔玻璃材料的底面积的平方根与厚度之比、底面积、厚度等尺寸与玻璃母材同样。具体而言,多孔玻璃材料的底面积的平方根与厚度之比优选为2~1000,特别优选为5~500。多孔玻璃材料的底面积优选为1~1000mm2,特别优选为5~500mm2,厚度优选为0.1~1mm,特别优选为0.2~0.5mm。

61.实施例

62.下面基于实施例对本发明进行说明,但本发明不限于这些实施例。

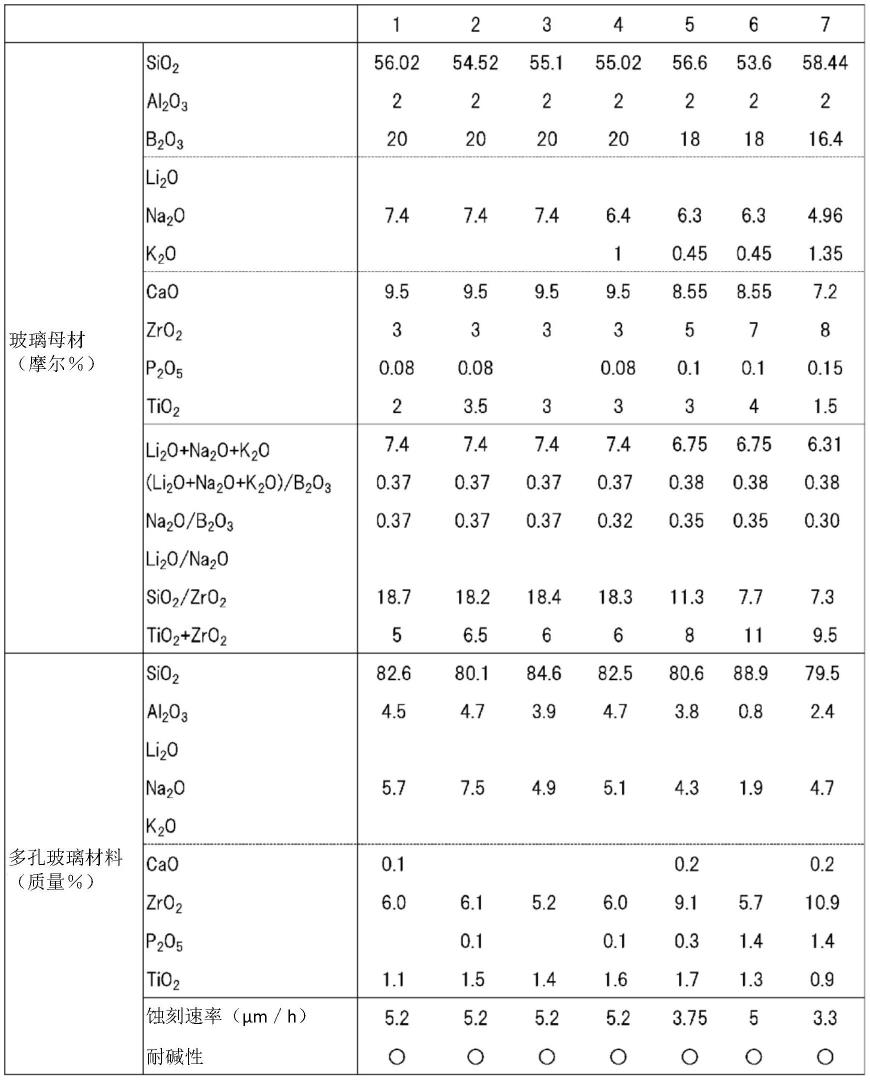

63.表1~3表示本发明的实施例(试样no.1~17)和比较例(试样no.18、19)。

64.[表1]

[0065][0066]

[表2]

[0067][0068]

[表3]

[0069][0070]

将以达到表中的各组成的方式调配的原料放入到铂坩锅中,之后在1400℃~1500℃熔融4小时。在玻璃配合料熔融时,使用铂搅棒进行搅拌,进行均质化。接着,将熔融玻璃流出到金属板上,成型成板状,之后在580℃~540℃缓慢冷却30分钟,获得玻璃母材。

[0071]

将所得到的玻璃母材切削及研磨成5mm

×

5mm

×

0.5mm的尺寸。接着,通过电炉在

500℃~800℃热处理10分钟~24小时,使其相分离成富二氧化硅相和富氧化硼相这两个相。将相分离后的玻璃母材在1当量的硝酸(95℃)中浸渍48~96小时,由此将富氧化硼相蚀刻而形成细孔后,用离子交换水进行清洗。接着,进行所得到的材料的细孔中的胶体的去除。具体而言,将多孔玻璃材料在3当量的硫酸(95℃)中浸渍48~96小时后,用离子交换水进行清洗,进而在0.5当量的氢氧化钠水溶液(室温)中浸渍3小时~5小时后,用离子交换水进行清洗,进而在2-丙醇中浸渍后取出。由此获得多孔玻璃材料。

[0072]

利用fe-sem(日立制作所制su-8220)观察所得到的多孔玻璃材料的截面,结果,所有玻璃都具有基于亚稳态分解的骨架结构。另外,将多孔玻璃材料的细孔的最大深度除以蚀刻时间即48~96小时所得到的值作为蚀刻速率进行评价。

[0073]

接着,通过edx(堀场制作所制ex-370x-maxn150)对多孔玻璃材料进行分析,由此测定多孔玻璃材料的组成。其中,对多孔玻璃材料截面的中央部的3点进行分析,采用其平均值。

[0074]

另外,对多孔玻璃材料的耐碱性如下述进行评价。将多孔玻璃材料在保持于80℃的0.5当量的氢氧化钠水溶液中浸渍20分钟。以浸渍前后的每单位比表面积的重量减少量低于3mg/m2的情况作为“〇”、3mg/m2以上的情况作为

“×”

进行评价。其中,比表面积使用quantachrome公司制quadrasorb si进行测定。

[0075]

在作为本发明的实施例的no.1~17的试样中,酸处理时的蚀刻速率高,为3.3~10.4μm/h,所得到的多孔玻璃材料的耐候性也优异。另一方面,在作为比较例的no.18的试样中,蚀刻速率低,为0.9μm/h。并且,在no.19的试样中,所得到的多孔玻璃材料的耐候性差。

[0076]

工业上的可利用性

[0077]

由本发明的方法制造的多孔玻璃材料适合用于分离膜、散气管、电极材料以及催化剂的载持体等的用途。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1