一种高频功率转换用NiZn铁氧体材料及制备方法与流程

一种高频功率转换用nizn铁氧体材料及制备方法

技术领域

1.本发明涉及电子材料的技术领域,具体而言,涉及一种高频功率转换用nizn铁氧体材料及制备方法。

背景技术:

2.电子信息产业的飞速发展要求各类电子设备向高频化、小型化、集成化方向发展。随着变压器、电感器、扼流圈及其它电磁元器件性能的改善,各种电子设备的小型化已取得长足的进展。但是,随着超轻超薄设备(如笔记本电脑、led、lcd、pdp、pda等)的涌现,对元器件的进一步小型化提出了更高的要求,这类超轻超薄设备需要小型化的dc

‑

dc变换器、滤波电感器及信号放大功率电感器等。当前普遍采用的小型化方案是将绕线磁芯封装后置入电子器件中,实现设备的预期功能。近年来,在mini dc

‑

dc变换器和电感器等中使用较为广泛的是高频mnzn功率铁氧体材料,但其本身有两点不足。一方面,由于高频mnzn功率铁氧体受其工作频率的瓶颈限制,只能在3mhz下稳定工作,故受工作频率的限制;另一方面,mnzn铁氧体电阻率较低,需要经过涂敷或浸漆等后处理工艺环节方能使用,且在高频下使用有打火放电现象发生。然而,nizn铁氧体材料恰恰可以弥补以上不足,nizn铁氧体具有磁导率的高频率稳定性,且电阻率(约为106ω

·

m)高,可不经任何涂敷或浸漆等后处理工艺而直接绕制线圈,避免电子器件的高频打火放电,为进一步实现电子设备的小型化和电子器件高密度安装提供了重要保障。由于其具有上述显著优点,对超轻超薄电子系统中开关电源等的更新换代,进一步实现高频化、小型轻量化带来了巨大的商机。近年来,由于国际上对电子系统高密度平面化安装以及对电磁干扰和电磁兼容提出更高的要求,电子信息产品和家用电器产品要达到高的功率密度和国际国内电磁兼容标准,因此,对应用于其中的nizn铁氧体材料的要求也越来越高,研发高频功率转换用nizn铁氧体已成为当前磁性材料行业研究及产业化热点。

3.近年来国外发达国家的著名公司和研发机构十分重视高频功率转换用nizn铁氧体材料的研发,如日本tdk、fdk、hitachi、sony、韩国young hwa,欧洲philps、epcos、thomson、美国ge、ferroxcube等,不断针对电子信息产业的发展需要,推出新的材料,其中具有代表性的是韩国young hwa开发的yn202材料,其性能特征如下:μi=1300

±

20%,bs=360mt,tc=160℃,这是当前高密度安装电子设备,尤其是平面显示(led、lcd、pdp等中十分重要的材料。而国内如浙江东磁、天通电子、广东东阳光、南京金宁等公司也在跟踪研究适应这种需求变化的nizn铁氧体材料,但当前国内外nizn铁氧体材料存在的主要问题有以下两方面:1)材料磁导率达到1500以上则饱和磁感应强度bs约为250mt,居里温度tc约为100℃,满足不了大电流和高密度安装(散热条件受限)的应用场合需求;2)如将饱和磁感应强度bs提高到380mt,居里温度tc约为170℃,则材料磁导率降低至800以下,满足不了电子设备小型化(尤其是平面显示系统)的要求。

4.基于此,国内急需开发一种磁导率μi≥1600、室温饱和磁感应强度bs≥380mt、居里温度tc≥200℃的高频功率转换用nizn铁氧体,以提高电子系统的电流承载量,提高功率

密度,实现小型化,提高电子系统的可靠性。公开号cn111205075a公布了一种镍锌铁氧体材料及其制备方法,虽然在磁导率方面有一定的提升,但是室温饱和磁感应强度以及居里温度仍然不够高。

5.申请内容

6.本发明的目的在于提供一种高频功率转换用nizn铁氧体材料及制备方法,其兼具高磁导率、高饱和磁感应强度、高居里温度特征。

7.本发明的实施例通过以下技术方案实现:本发明的高频功率转换用nizn铁氧体材料,主体材料包括:10.1

‑

18.2mol%nio、33.2

‑

53.1mol%fe2o3、18.2

‑

30.5mol%zno,余量为cuo;添加剂的成分及占主体材料的比重为:0.01

‑

0.20wt%caco3、0.05

‑

0.25wt%sio2、0.05

‑

0.30wt%cuo和0.01

‑

0.18wt%v2o5。

8.进一步地,本发明的nizn铁氧体材料的主体材料包括:12

‑

16mol%nio、45

‑

53mol%fe2o3、20

‑

25mol%zno,余量为cuo;添加剂的成分及占主体材料的比重为:0.1

‑

0.15wt%caco3、0.1

‑

0.2wt%sio2、0.1

‑

0.2wt%cuo和0.1

‑

0.15wt%v2o5。

9.作为优选的,本发明的nizn铁氧体材料的主体材料包括:14.6mol%nio、52.2mol%fe2o3、21.5mol%zno、11.7mol%cuo;添加剂的成分及占主体材料的比重为:0.1wt%caco3、0.1wt%sio2、0.25wt%cuo和0.05wt%v2o5。

10.本发明的高频功率转换用nizn铁氧体材料的制备方法,包括如下制备步骤:

11.s1.配方:主体材料按照比例配置;

12.s2.一次球磨;

13.s3.预烧;

14.s4.添加剂:按照配比加入添加剂;

15.s5.二次球磨;

16.s6.成型;

17.s7.烧结。

18.进一步地,步骤s2中的一次球磨为将步骤s1中的粉料在球磨机内混合均匀,研磨时间为0.5

‑

3.5小时。

19.进一步地,步骤s3中的预烧为将步骤s2所得球磨料烘干,并在750

‑

950℃炉内预烧0.5

‑

1.5小时。

20.进一步地,步骤s5中的二次球磨为将步骤s4中得到的料粉在球磨机中球磨2.5

‑

5.5小时,粉料粒度控制在0.8

‑

1.2μm之间。

21.进一步地,步骤s6中的成型为将步骤s5所得粉料烘干,加入8

‑

10wt%pva造粒,在压机上压制成型。

22.进一步地,步骤s7中的烧结为将步骤s6所得坯件置于微波烧结炉内烧结,在900

‑

1050℃保温1.5

‑

2.5小时。进一步地,步骤s6中加入9wt%pva。

23.针对目前国内外高频功率转换用nizn铁氧体材料的需求,本发明提供了一种高频功率转换用nizn铁氧体材料及其制备方法,其指导思想是:离子占位机制,磁畴理论,交换作用机制。首先通过优选高纯度的nio、fe2o3、zno、cuo为原材料,深入分析高频功率转换用nizn铁氧体材料的离子占位情况和交换作用机制,调控磁性晶位上的占位分布及其键长键角;其次根据不同种类添加剂对高频功率转换用nizn铁氧体材料的助熔/阻晶交互作用机

制,采用caco3、sio2、cuo、v2o5等添加剂调控高频功率转换用nizn铁氧体材料的晶界/晶粒特性;最后在上述配方、添加剂及粉体制备工艺优化的前提下,结合高密度均匀晶粒的烧结工艺,制备兼具高磁导率、高饱和磁感应强度、高居里温度特征的高频功率转换用nizn铁氧体材料。

24.本发明实施例的技术方案至少具有如下优点和有益效果:本发明通过采用caco3、sio2、cuo、v2o5等添加剂调控高频功率转换用nizn铁氧体材料的晶界/晶粒特性,制备出兼具高磁导率、高饱和磁感应强度、高居里温度特征的高频功率转换用nizn铁氧体材料。

具体实施方式

25.实施例1

26.本实施例的高频功率转换用nizn铁氧体材料的制备方法包括如下步骤:

27.s1.配方:主体材料采用10.1mol%nio、33.2mol%fe2o3、18.2mol%zno,38.5mol%cuo;

28.s2.一次球磨:将步骤s1中的料粉在球磨机内混合均匀,研磨时间为0.5小时;

29.s3.预烧:将步骤s2所得球磨料烘干,并分别在750℃炉内预烧0.5小时;

30.s4.添加剂:将步骤s3所得粉料按占主体材料重量比加入以下添加剂:0.01wt%caco3、0.05wt%sio2、0.05wt%cuo和0.01wt%v2o5;

31.s5.二次球磨:将步骤s4中得到的料粉在球磨机中球磨2.5小时,粉料粒度控制在0.8

‑

1.0μm之间;

32.s6.成型:将步骤s5所得粉料烘干,加入8wt%pva造粒,在压机上压制成型;

33.s7.烧结:将步骤s6所得坯件置于微波烧结炉内烧结,在900℃保温1.5小时。

34.实施例2

35.本实施例的高频功率转换用nizn铁氧体材料的制备方法包括如下步骤:

36.s1.配方:主体材料采用18.2mol%nio、51.1mol%fe2o3、30.5mol%zno,0.2mol%cuo;

37.s2.一次球磨:将步骤s1中的料粉在球磨机内混合均匀,研磨时间为3.5小时;

38.s3.预烧:将步骤s2所得球磨料烘干,并分别在950℃炉内预烧1.5小时;

39.s4.添加剂:将步骤s3所得粉料按占主体材料重量比加入以下添加剂:0.20wt%caco3、0.25wt%sio2、0.30wt%cuo和0.18wt%v2o5;

40.s5.二次球磨:将步骤s4中得到的料粉在球磨机中球磨5.5小时,粉料粒度控制在1.0

‑

1.2μm之间;

41.s6.成型:将步骤s5所得粉料烘干,加入10wt%pva造粒,在压机上压制成型;

42.s7.烧结:将步骤s6所得坯件置于微波烧结炉内烧结,在1050℃保温2.5小时。

43.实施例3

44.本实施例的高频功率转换用nizn铁氧体材料的制备方法包括如下步骤:

45.s1.配方:主体材料采用14.6mol%nio、52.2mol%fe2o3、21.5mol%zno,11.7mol%cuo;

46.s2.一次球磨:将步骤s1中的料粉在球磨机内混合均匀,研磨时间为1.2小时;

47.s3.预烧:将步骤s2所得球磨料烘干,并分别在915℃炉内预烧1.5小时;

48.s4.添加剂:将步骤s3所得粉料按占重量主体材料比加入以下添加剂:0.04wt%caco3、0.16wt%sio2、0.19wt%cuo和0.11wt%v2o5;

49.s5.二次球磨:将步骤s4中得到的料粉在球磨机中球磨3.5小时,粉料粒度控制在0.8

‑

1.2μm之间;

50.s6.成型:将步骤s5所得粉料烘干,加入9wt%pva造粒,在压机上压制成型;

51.s7.烧结:将步骤s6所得坯件置于微波烧结炉内烧结,在1020℃保温2小时。

52.实施例4

53.本实施例的高频功率转换用nizn铁氧体材料的制备方法包括如下步骤:

54.s1.配方:主体材料采用14.6mol%nio、52.2mol%fe2o3、21.5mol%zno,11.7mol%cuo;

55.s2.一次球磨:将步骤s1中的料粉在球磨机内混合均匀,研磨时间为1.2小时;

56.s3.预烧:将步骤s2所得球磨料烘干,并分别在915℃炉内预烧1.5小时;

57.s4.添加剂:将步骤s3所得粉料按占主体材料重量比加入以下添加剂:0.06wt%caco3、0.14wt%sio2、0.21wt%cuo和0.09wt%v2o5;

58.s5.二次球磨:将步骤s4中得到的料粉在球磨机中球磨3.5小时,粉料粒度控制在0.8

‑

1.2μm之间;

59.s6.成型:将步骤s5所得粉料烘干,加入9wt%pva造粒,在压机上压制成型;

60.s7.烧结:将步骤s6所得坯件置于微波烧结炉内烧结,在1020℃保温2小时。

61.实施例5

62.本实施例的高频功率转换用nizn铁氧体材料的制备方法包括如下步骤:

63.s1.配方:主体材料采用14.6mol%nio、52.2mol%fe2o3、21.5mol%zno,11.7mol%cuo;

64.s2.一次球磨:将步骤s1中的料粉在球磨机内混合均匀,研磨时间为1.2小时;

65.s3.预烧:将步骤s2所得球磨料烘干,并分别在915℃炉内预烧1.5小时;

66.s4.添加剂:将步骤s3所得粉料按占主体材料重量比加入以下添加剂:0.08wt%caco3、0.12wt%sio2、0.23wt%cuo和0.07wt%v2o5;

67.s5.二次球磨:将步骤s4中得到的料粉在球磨机中球磨3.5小时,粉料粒度控制在0.8

‑

1.2μm之间;

68.s6.成型:将步骤s5所得粉料烘干,加入9wt%pva造粒,在压机上压制成型;

69.s7.烧结:将步骤s6所得坯件置于微波烧结炉内烧结,在1020℃保温2小时。

70.实施例6

71.本实施例的高频功率转换用nizn铁氧体材料制备方法包括如下步骤:

72.s1.配方:主体材料采用14.6mol%nio、52.2mol%fe2o3、21.5mol%zno,11.7mol%cuo;

73.s2.一次球磨:将步骤s1中的料粉在球磨机内混合均匀,研磨时间为1.2小时;

74.s3.预烧:将步骤s2所得球磨料烘干,并分别在915℃炉内预烧1.5小时;

75.s4.添加剂:将步骤s3所得粉料按占主体材料重量比加入以下添加剂:0.1wt%caco3、0.10wt%sio2、0.25wt%cuo和0.05wt%v2o5;

76.s5.二次球磨:将步骤s4中得到的料粉在球磨机中球磨3.5小时,粉料粒度控制在

0.8

‑

1.2μm之间;

77.s6.成型:将步骤s5所得粉料烘干,加入9wt%pva造粒,在压机上压制成型;

78.s7.烧结:将步骤s6所得坯件置于微波烧结炉内烧结,在1020℃保温2小时。

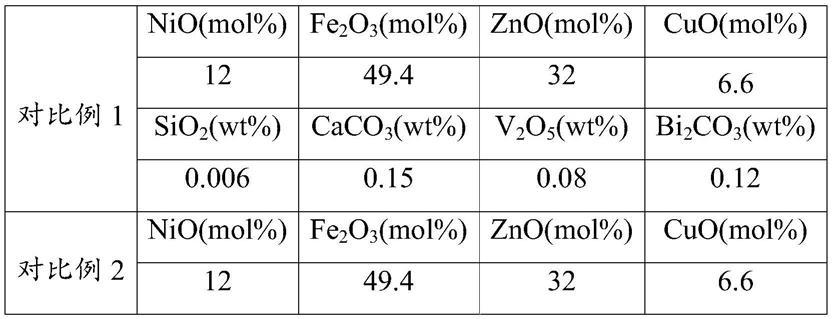

79.对比例1

‑480.对比例1

‑

4与实施例6的主成分和添加剂不同,其余工艺完全相同。

81.表1对比例1

‑

4的主成分与添加剂配方

[0082][0083][0084]

实施例3

‑

6、对比例1

‑

4的测试结果如下表2所示:

[0085]

表2实施例3

‑

6、对比例1

‑

4的磁导率、室温磁感应强度以及居里温度结果

[0086] μ

i

(@10khz,25℃)b

s

(@25℃)t

c

(℃)实施例31625382200实施例41681389202实施例51715392202实施例61782395204对比例12213329112对比例22103319109

对比例32169336118对比例42269326116

[0087]

从表2中的数据可以看出,本发明的高频功率转换用nizn铁氧体材料及其制备方法所制备出来的nizn铁氧体材料的磁导率>1600、室温磁感应强度b

s

>380mt、居里温度t

c

>200℃。相较于对比例虽然在磁导率方面较低,但是在室温磁感应强度以及居里温度方面均有显著的提升。在提高电子系统的电流承载量,提高功率密度,实现小型化,提高电子系统的可靠性方面具有很好的应用前景。

[0088]

以上仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1