一种氮化硅粉末的制备方法及其设备与流程

1.本发明涉及化学合成技术领域,具体为一种氮化硅粉末的制备方法及其设备。

背景技术:

2.氮化硅材料是一种新的具有应用潜力的高热导填料,其硬度高、耐磨损、弹性模量大、强度高、耐高温、热膨胀系数小、导热系数大、密度低、比重小、抗氧化、抗化学腐蚀,其性能可与合金相媲美,在化工、纺织、航空航天、冶金、机械、石油、交通等领域具有广阔的应用前景;

3.目前对于氮化硅材料的合成大多数采用化学方法,将氮化硅的合成材料投入电真空反应炉中,在1400℃的环境下,经过70多个小时连续反应,得到氮化硅产品,而且得到的氮化硅产品是块状的,还需要经过破碎,再研磨、烘干才能得到氮化硅的粉料产品,整个制备过程较长;

4.现有中国发明专利公开号cn106810267a中提出了一种高纯氮化硅粉末的制备方法,以二氧化硅为原料、水溶性淀粉为碳源、纳米氮化硅为烧结助剂,在常压下与氨气/氢气混合气反应制备得到高纯氮化硅粉末,但是采用该方法制备氮化硅粉末,一方面制备原料的成本较高,提高了氮化硅粉末的制备成本,同时整个制备过程复杂,制备效率较低,另一方面无法实现对氮化硅粉末的连续性制备,无法适用对于氮化硅粉末的批量生产,降低了氮化硅粉末的生产效率;

5.为解决上述问题,本发明提出一种氮化硅粉末的制备方法,在大幅度提高氮化硅粉末制备效率的同时,降低了氮化硅粉末的制备成本,另外还提供了制备氮化硅粉末的生产设备,实现对于氮化硅粉末的连续性生产。

技术实现要素:

6.(一)解决的技术问题

7.针对现有技术的不足,本发明提供了一种氮化硅粉末的制备方法及其设备,解决了现有技术中制备氮化硅粉末的原料成本较高,无法实现对氮化硅粉末的连续性制备,降低了氮化硅粉末生产效率的问题。

8.(二)技术方案

9.为实现以上目的,本发明通过以下技术方案予以实现:一种氮化硅粉末的制备方法,包括以下步骤:

10.第一步、将经过0.1μm粒径的硅粉加入投料罐中,转动调节螺杆使活动架在机架的一侧向下滑动,直至二氧化碳激光器的输出端进入通孔的内部;

11.第二步、直线电机带动导料管一滑移至投料罐的正下方,伺服电缸三带动导料管一的顶端插入投料罐内部,挡料板在圆弧槽的内部进行转动,使投料罐内部的上下方连通,投料罐内部上方的硅粉落入分料板的下方,挡料板复位,打开投料罐内部电磁阀开关,分料板下方的硅粉落入导料管一的内部,接着硅粉落入导料管二的内部;

12.第三步、直线电机带动送料架滑移至反应盘的上方,伺服电缸二推动导料管二下降至反应槽的内部,打开导料管二内部电磁阀开关,将导料管二内部的原料送至反应槽的内部;

13.第四步、向反应箱的内部通入氮气,使反应箱的内部充满氮气,接着二氧化碳激光器发射二氧化碳激光对反应槽内部的硅粉进行照射,硅粉的温度升至1300℃,硅粉和氮气产生光化学反应,得到氮化硅粉末;

14.第五步、在得到氮化硅粉末后,反应盘在滑杆的推动下向右侧滑移,直至反应盘的一侧进入集料管的内部,接着滑杆的一端进入安装槽的内部,此时连接杆的一端推动推料板将反应槽中的氮化硅粉末推入集料管的内部,完成对氮化硅粉末的收集。

15.优选的,第四步中,二氧化碳激光器发射二氧化碳激光的波长为10.6μm。

16.该种氮化硅粉末的制备设备,所述包括机架以及位于机架顶部设置的反应箱,所述机架的一侧滑动设置有活动架,且活动架的一侧设置有二氧化碳激光器,所述反应箱的右侧连通有导气管,所述反应箱的内部设置有固定架,且固定架的内部设置有反应机构;

17.所述反应机构包括反应盘,所述反应盘的顶部开设有反应槽,且反应槽的一侧滑动设置有推料板,所述反应盘的内部开设有安装槽,且安装槽的内部设置有弹簧一,所述固定架的左侧设置有伺服电缸一,且伺服电缸一驱动轴的一端设置有固定板,所述固定板右侧的下方设置有滑杆,且滑杆的一端与弹簧一的一端固定连接,所述固定板右侧的上方设置有连接杆,且连接杆的一端与推料板的一侧固定连接。

18.优选的,所述反应箱内部的左侧设置有投料机构,所述投料机构包括投料罐,且投料罐内部的上方设置有密封块,所述密封块的内部设置有伺服电机,且伺服电机输出轴的一端通过联轴器固定连接有转动杆,所述投料罐内部的下方设置有分料板,且转动杆的底端与分料板的顶部转动连接,所述分料板的内部开设有两个圆弧槽,且两个圆弧槽的内部均设置有挡料板。

19.优选的,所述固定架的内部设置有送料机构,所述送料机构包括送料架,所述固定架的内部开设有送料槽,且送料槽内壁的两侧均滑动设置有直线电机,所述送料架的内部活动设置有导料管一,且导料管一的底端滑动设置有导料管二,所述送料架内部的两侧均设置有伺服电缸二,且伺服电缸二驱动轴的一端通过连接架一与导料管二的表面固定连接,所述送料架内部的两侧均设置有伺服电缸三,且伺服电缸三驱动轴的一端通过连接架二与导料管一的表面固定连接。

20.优选的,所述反应箱的顶部设置有防护机构,所述防护机构包括防护板,所述反应箱的内部开设有与防护板相配合的连接槽,所述反应箱的顶部设置有电推杆,且电推杆驱动轴的一端与防护板的一侧固定连接。

21.优选的,所述机架的内部设置有调节机构,所述调节机构包括调节螺杆,所述机架的内部滑动设置有调节块,且调节块地一侧与活动架的一侧固定连接,所述调节螺杆的表面与调节块的内部螺纹连接。

22.优选的,所述反应箱的内部设置有收料机构,所述收料机构包括活动箱,且活动箱的内部设置有收料箱,所述活动箱的一侧设置有弧形块,且弧形块与活动箱的一侧之间设置有弹簧二,所述弧形块的内部设置有集料管,且集料管的一端与活动箱的内部滑动连接,所述固定架的内部开设有收料孔。

23.优选的,所述投料罐的底端与导料管一的顶端相配合,且投料罐内部的下方与导料管二内部的下方均设置有电磁阀。

24.优选的,所述反应箱内部的上方开设有通孔,且通孔内部的下方设置有透明板。

25.(三)有益效果

26.本发明提供了一种氮化硅粉末的制备方法及其设备,与现有技术相比具备以下有益效果:

27.(1)通过采用二氧化碳激光器发射二氧化碳激光,控制二氧化碳激光的波长为10.6μm,对反应盘中的硅粉进行照射,使硅粉的温度升至1300℃,硅粉和氮气产生光化学反应,由于硅材料在10.7μm处有一个很强的红外吸收谱,通过二氧化碳激光10.6μm波长符合硅的吸收峰,利用硅材料10.7μm的吸收峰吸收二氧化碳激光的能量,在含有充分氮气的反应箱中产生光化学反应,得到氮化硅粉末,相较于现有技术制备氮化硅粉末的方法,在大幅度提高氮化硅粉末制备效率的同时,降低了氮化硅粉末的制备成本,进而有效提高氮化硅粉末的制备生产效率;

28.(2)通过在反应箱的内部设置送料机构和投料机构,让投料罐内部的硅粉落入导料管一的内部,接着硅粉落入导料管二的内部,伺服电缸二推动导料管二下降至反应槽的内部,打开导料管二内部电磁阀开关,将导料管二内部的原料送至反应槽的内部,实现对氮化硅制备原料的自动输送,进而在完成一次氮化硅粉末的制备工序后,能够连续性地进行氮化硅粉末的制备生产,进而提高对于氮化硅粉末的生产效率;

29.(3)通过在反应箱的内部还设置有收料机构,配合反应机构中的部分构件,在得到氮化硅粉末后,反应盘在滑杆的推动下向右侧滑移,直至反应盘的一侧进入集料管的内部,接着滑杆的一端进入安装槽的内部,此时连接杆的一端推动推料板将反应槽中的氮化硅粉末推入集料管的内部,完成对氮化硅粉末的收集,实现对氮化硅粉末的自动收集处理,降低人工的劳动强度,也避免了人工收集对氮化硅粉末造成污染的问题出现,另外对于氮化硅粉末生产设备的管理较为方便。

附图说明

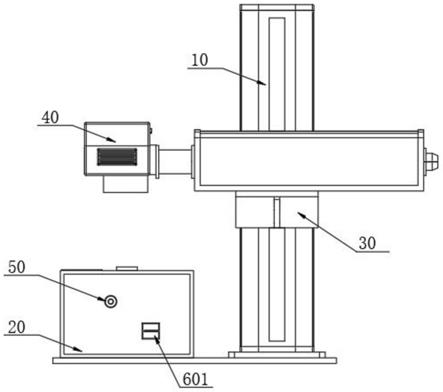

30.图1为本发明一种氮化硅粉末的制备设备结构的示意图;

31.图2为本发明反应箱结构的剖视图;

32.图3为本发明图2中a处结构的放大图;

33.图4为本发明反应箱局部结构的剖视图;

34.图5为本发明投料罐结构的剖视图;

35.图6为本发明送料机构结构的剖视图;

36.图7为本发明机架内部结构的侧视图;

37.图8为本发明收料机构结构的剖视图。

38.图中,10、机架;20、反应箱;30、活动架;40、二氧化碳激光器;50、导气管;60、通孔;70、透明板;80、固定架;101、反应盘;102、推料板;103、安装槽;104、弹簧一;105、伺服电缸一;106、固定板;107、滑杆;108、连接杆;201、投料罐;202、密封块;203、伺服电机;204、转动杆;205、分料板;206、圆弧槽;207、挡料板;301、送料架;302、送料槽;303、直线电机;304、导料管一;305、导料管二;306、伺服电缸二;307、连接架一;308、伺服电缸三;309、连接架二;

401、防护板;402、连接槽;403、电推杆;501、调节螺杆;502、调节块;601、活动箱;602、收料箱;603、弧形块;604、弹簧二;605、集料管;606、收料孔。

具体实施方式

39.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

40.实施例1:

41.请参阅图1

‑

8所示,一种氮化硅粉末的制备方法,包括以下步骤:

42.第一步、将经过0.1μm粒径筛选的硅粉加入投料罐201中,合上密封块202,通过电推杆403驱动轴带动防护板401进入连接槽402中,转动调节螺杆501,使活动架30在机架10的一侧向下滑动,直至二氧化碳激光器40的输出端进入通孔60的内部;

43.第二步、直线电机303带动送料架301在反应箱20的内部进行滑移,直至导料管一304滑移至投料罐201的正下方,伺服电缸三308驱动轴推动连接架二309向上运动,直至导料管一304的顶端插入投料罐201内部,伺服电机203通过转动杆204带动挡料板207在圆弧槽206的内部进行转动,使投料罐201内部的上下方连通,投料罐201内部上方的硅粉落入分料板205的下方,接着将挡料板207进行复位,打开投料罐201内部电磁阀开关,分料板205下方的硅粉落入导料管一304的内部,接着硅粉落入导料管二305的内部;

44.第三步、直线电机303带动送料架301滑移至反应盘101的上方,两个伺服电缸二306向下推动连接架一307,使导料管二305的底端下降至反应槽的内部,打开导料管二305内部电磁阀开关,将导料管二305内部的原料送至反应槽的内部;

45.第四步、通过导气管50向反应箱20的内部通入氮气,使反应箱20的内部充满氮气,接着通过二氧化碳激光器40发射二氧化碳激光穿过透明板70对反应槽内部的硅粉进行照射,硅粉的温度升至1300℃,硅粉和氮气产生光化学反应,得到氮化硅粉末;

46.第五步、在得到氮化硅粉末后,伺服电缸一105驱动轴推动固定板106向右侧滑移,反应盘101在滑杆107的推动下向右侧滑移,直至反应盘101的一侧进入集料管605的内部,滑杆107的一端进入安装槽103的内部,此时连接杆108的一端推动推料板102将反应槽中的氮化硅粉末推入集料管605的内部,完成对氮化硅粉末的收集。

47.实施例2:

48.请参阅图1

‑

3所示,一种氮化硅粉末的制备设备,包括机架10以及位于机架10顶部设置的反应箱20,机架10的一侧滑动设置有活动架30,且活动架30的一侧设置有二氧化碳激光器40,二氧化碳激光器40的功率为5000w,反应箱20的右侧连通有导气管50,利用导气管50向反应箱20的内部通入大量的氮气,硅材料在反应箱20的氮气氛围中产生光化学反应,最后产生氮化硅粉,反应箱20内部的上方开设有通孔60,且通孔60内部的下方设置有透明板70,反应箱20的内部设置有固定架80,且固定架80的内部设置有反应机构,反应机构包括反应盘101,反应盘101位于固定架80的内部滑动设置,且反应盘101的顶部开设有反应槽,通过将原料投放到反应槽的内部,接着通过二氧化碳激光器40对原料进行处理,反应生成氮化硅粉末,反应盘101的两侧均设置有滑块,且固定架80的内壁开设有与滑块相配合的

滑槽,反应槽的一侧滑动设置有推料板102,反应盘101的内部开设有安装槽103,且安装槽103的内部设置有弹簧一104,固定架80的左侧设置有伺服电缸一105,且伺服电缸一105驱动轴的一端设置有固定板106,固定板106右侧的下方设置有滑杆107,滑杆107的一端延伸至安装槽103的内部,且滑杆107延伸至安装槽103内部的一端与弹簧一104的一端固定连接,固定板106右侧的上方设置有连接杆108,且连接杆108的一端与推料板102的一侧固定连接,在得到氮化硅粉末后,伺服电缸一105驱动轴推动固定板106向右侧滑移,反应盘101在滑杆107的推动下向右侧滑移,直至反应盘101的一侧进入集料管605的内部,滑杆107的一端进入安装槽103的内部,此时连接杆108的一端推动推料板102将反应槽中的氮化硅粉末推入集料管605的内部,完成对氮化硅粉末的收集。

49.实施例3:

50.请参阅图4

‑

5所示,本发明中反应箱20内部的左侧设置有投料机构,投料机构包括投料罐201,且投料罐201内部的上方设置有密封块202,密封块202的内部设置有伺服电机203,且伺服电机203输出轴的一端通过联轴器固定连接有转动杆204,投料罐201内部的下方设置有分料板205,且转动杆204的底端与分料板205的顶部转动连接,分料板205的内部开设有两个圆弧槽206,且两个圆弧槽206的内部均设置有挡料板207,利用挡料板207在圆弧槽206的内部进行转动,实现圆弧槽206对投料罐201上下方的通断,两个挡料板207的一侧均与转动杆204表面的下方固定连接。

51.实施例4:

52.请参阅图6所示,本发明中固定架80的内部设置有送料机构,送料机构包括送料架301,固定架80的内部开设有送料槽302,且送料槽302内壁的两侧均滑动设置有直线电机303,直线电机303的一侧设置有直线轨道,直线电机303在直线滑轨的一侧进行滑动,通过直线电机303带动送料架301在反应箱20的内部进行滑移,快速地完成对原料的输送,送料架301的内部活动设置有导料管一304,且导料管一304的底端滑动设置有导料管二305,利用导料管一304在导料管二305的内部进行滑动,在进行送料的过程中,将导料管一304的顶端与投料罐201的底端连通,使投料罐201底部的原料导入导料管一304的内部,原料在导料管一304的内部落入导料管二305的内部,接着将导料管二305滑移至反应槽的正上方,两个伺服电缸二306驱动轴的一端通过向下推动连接架一307,使导料管二305的底端下降至反应槽的内部,打开导料管二305内部电磁阀开关,将导料管二305内部的原料送至反应槽的内部,完成对原料的输送,送料架301内部的两侧均设置有伺服电缸二306,导料管二305的表面设置有连接架一307,且连接架一307顶部的两侧分别与两个伺服电缸二306驱动轴的一端固定连接,送料架301内部的两侧均设置有伺服电缸三308,导料管一304的表面设置有连接架二309,且连接架二309顶部的两侧分别与两个伺服电缸三308驱动轴的一端固定连接。

53.实施例5:

54.请参阅图4

‑

6所示,本发明中投料罐201的底端与导料管一304的顶端相配合,且投料罐201内部的下方与导料管二305内部的下方均设置有电磁阀,利用投料罐201内部下方设置的电磁阀和分料板205之间形成一个腔室,在将挡料板207转入圆弧槽206的内部后,投料罐201内部上方的原料将腔室充满,接着转出挡料板207,接着将导料管一304的顶端与投料罐201的底端接通,打开投料罐201内部的电磁阀,将腔室内部的原料转入导料管一304的

内部,最后导料管一304内部的原料落入导料管二305的内部,通过送料机构将导料管二305滑移至反应盘101的上方,完成对氮化硅反应原料的输送。

55.实施例5:

56.请参阅图2所示,本发明中反应箱20的顶部设置有防护机构,防护机构包括防护板401,且防护板401位于通孔60的内部滑动设置,利用防护板401对通孔60的内部起到防护作用,有效避免杂质对通孔60的内部造成污染,进而对二氧化碳激光器40的红外窗口起到保护作用,反应箱20的内部开设有与防护板401相配合的连接槽402,反应箱20的顶部设置有电推杆403,且电推杆403驱动轴的一端与防护板401的一侧固定连接。

57.实施例6:

58.请参阅图7所示,本发明中机架10的内部设置有调节机构,调节机构包括调节螺杆501,机架10的内部滑动设置有调节块502,且调节块502的一侧与活动架30的一侧固定连接,调节螺杆501的表面与调节块502的内部螺纹连接,调节螺杆501的顶部通过马达进行驱动,马达输出轴带动调节螺杆501转动,进而实现调节块502在机架10的内部进行上下滑移,带动活动架30上的二氧化碳激光器40调节高度,使二氧化碳激光器40的红外窗口伸入通孔60的内部,利用二氧化碳激光器40发射出10.6μm波长的co2激光,由于si材料在10.7μm处具有一个很强的红外吸收谱,因此利用si的10.7μm吸收峰吸收10.6μm波长co2激光的能量,在反应箱20的氮气氛围中产生光化学反应,产生氮化硅粉。

59.实施例7:

60.请参阅图8所示,本发明中反应箱20的内部设置有收料机构,收料机构包括活动箱601,且活动箱601的内部设置有收料箱602,活动箱601的一侧设置有弧形块603,且弧形块603与活动箱601的一侧之间设置有弹簧二604,弧形块603的内部设置有集料管605,且集料管605的一端与活动箱601的内部滑动连接,固定架80的内部开设有收料孔606,且收料孔606与反应盘101处于同一平面上,在反应盘101顶部完成氮化硅粉末的制备后,将反应盘101推入收料孔606的内部,并且反应盘101的一侧延伸至集料管605的内部,接着将反应槽内部的氮化硅粉末推入集料管605的内部,集料管605内部的一侧设置为斜面,氮化硅粉末通过斜面滑入收料箱602的内部,完成对氮化硅粉末的收集。

61.同时本说明书中未作详细描述的内容均属于本领域技术人员公知的现有技术。

62.需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其他任何其他变体意在涵盖非排他性地包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

63.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1