一种双周期多层TaC/HfC超高温陶瓷抗烧蚀涂层及制备方法

一种双周期多层tac/hfc超高温陶瓷抗烧蚀涂层及制备方法

技术领域

1.本发明属于材料防护领域,涉及一种双周期多层tac/hfc超高温陶瓷抗烧蚀涂层及制备方法。

背景技术:

2.碳/碳(c/c)复合材料可在高温下保持优异的力学性能,且具有低密度、耐热冲击等一系列优异特性,从而成为空天飞行器及其动力系统极佳的热结构候选材料。然而,在实际应用中,未加保护的c/c复合材料会发生严重的化学烧蚀和机械剥蚀,导致其力学性能迅速下降。解决这一问题的方法之一是在c/c复合材料表面制备抗烧蚀涂层。现有的涂层体系以hfc、zrc等超高温陶瓷涂层为主,此类涂层在长时间烧蚀后,形成的氧化层具有多孔结构,且因为高速热流的冲刷,形成了大量的贯穿性裂纹导致涂层易发生开裂甚至剥落,从而失去对c/c基体的保护作用。

3.为了解决这个问题,启发于自然界的“贝壳类”结构,在冲击过程中会形成曲折的裂纹扩展路径。文献1“gim j,schnitzer n,otter l m,et al.nanoscale deformation mechanics reveal resilience in nacre of pinna nobilis shell.nature communications,10(2019)1-8”报道了这种仿生“贝壳类”多层结构存在着优异的断裂韧性,并且大量界面的存在可以有效抑制裂纹扩展,降低裂纹扩展能,从而提高材料的强度。因此,双周期多层结构引起了研究人员极大的关注。

4.同时,在周期层材料的的选择上,tac属于超高温陶瓷的一种,不仅具有高熔点,而且其氧化物ta2o5也具有熔点高和蒸气压低的特点。根据文献2“feng g h,li h j,yang l,et al.investigation on the ablation performance and mechanism of hfc coating modified with tac.corrosion science,170(2020)108649.”报道了在高温烧蚀期间,两者氧化物能够反应形成致密的hf6ta2o

17

氧化层,可承受气流冲刷和阻碍氧气渗透。因此,将这两种涂层材料构建双周期多层结构,即将具有不同功能或优点进行组合,发挥层状结构的协同防护作用优势,从而有望全面提高涂层的抗烧蚀性能。

5.然而,由于传统化学气相沉积制备的超高温陶瓷涂层会伴随着升降温,从而导致涂层内产生残余热应力。对于多层结构,随着沉积次数的增加,涂层内部的热应力也随之增大,这对于涂层在烧蚀环境下的服役是不利的。因此,对于双周期多层tac/hfc超高温陶瓷抗烧蚀涂层一步制备能够避免涂层由于应力的集中而造成其易开裂和脱落的出现。

技术实现要素:

6.要解决的技术问题

7.为了避免现有技术的不足之处,本发明提出一种双周期多层tac/hfc超高温陶瓷抗烧蚀涂层及制备方法,与传统周期层sic相比,在本发明中选用的周期过渡层为tac,在≥1800℃的烧蚀环境下产生了熔融态的ta2o5,能够有效的自愈合裂纹并与hfo2反应生成致密的氧化层。同时,采用一步法制备降低涂层内的热应力,降低涂层易开裂和脱落的风险。从

而提高涂层c/c复合材料的抗烧蚀性能的。

8.技术方案

9.一种双周期多层tac/hfc超高温陶瓷抗烧蚀涂层,其特征在于:内过渡层sic涂层,选用tac,在≥1800℃的烧蚀环境下产生了熔融态的ta2o5,自愈合裂纹并与hfo2反应生成致密的氧化层,tac/hfchfc涂层。

10.所述内过渡层sic涂层的厚度为6-10μm。

11.所述tac涂层和hfc涂层的单层厚度分别为6-8μm。

12.所述tac/hfc涂层总厚度为50-110μm。

13.一种制备所述双周期多层tac/hfc超高温陶瓷抗烧蚀涂层的方法,其特征在于步骤如下:

14.步骤1:在送粉器中分别加入100-300g的hfcl4和tacl5粉体,然后将送粉器与沉积炉相连接;

15.步骤2:将碳基材料打磨、清洗和烘干后用钼丝捆绑,并悬挂于带有螺旋送粉器的沉积炉内;

16.步骤3:打开真空泵,将沉积炉内压力抽至5-10kpa,并进行保压,检查沉积炉气密性;

17.步骤4:通入ar,流量为300ml/min下,将以沉积炉7-10℃/min的速度升温至1200-1400℃后,通入流量分别为5-20ml/min和2-4l/min的mts和h2,沉积1-3h后关闭h2和mts,获得内过渡层sic涂层;

18.步骤5:将ar流量调至2-4l/min,进行沉积炉清洗,保持0.5-2h;

19.步骤6:将ar流量调至200-800ml/min并通入流量分别为50-600ml/min和100-800ml/min的h2和ch4,打开装有tacl5的螺旋送粉器将转速设置为50-1000r/min,沉积1-3h后关闭h2和ch4,获得tac涂层;重复步骤5;

20.步骤6:将ar流量调至200-800ml/min并通入流量分别为100-1000ml/min和60-800ml/min的h2和ch4,打开装有hfcl4的螺旋送粉器将转速设置为50-1000r/min,沉积1-3h后关闭h2和ch4,生成致密的氧化层即tac/hfchfc涂层。

21.所述送粉器清洗后,在70℃的烘箱中烘干。

22.所述碳基材料为的碳基材料。

23.有益效果

24.本发明提出的一种双周期多层tac/hfc超高温陶瓷抗烧蚀涂层及制备方法,目的为了提高现有超高温陶瓷涂层的抗烧蚀性能。技术方案是采用低压化学气相沉积(lpcvd)技术一步可在碳/碳复合材料表面制备出多层交替的tac/hfc超高温陶瓷抗烧蚀涂层。tac和hfc双周期多层结构不仅可以抑制裂纹的萌生和扩展;烧蚀过程中还可形成一种具有致密结构的hf-ta-o的固溶氧化层。与单层结构相比,所制备出的双周期多层tac/hfc涂层在氧乙炔烧蚀环境下具有更加优异的抗烧蚀性能。

25.本发明一种双周期多层tac/hfc超高温陶瓷抗烧蚀涂层及其一步制备方法,周期多层结构的具有较强的可设计性,一方面可通过调整层厚和层数实现对涂层内热应力可控,同时大量的层间界面的存在可以抑制裂纹的扩展,提高涂层的韧性。由于传统周期层材料sic相比,在本发明中选用的tac,在≥1800℃的烧蚀环境下产生了熔融态的ta2o5,能够有

效的自愈合裂纹并与hfo2反应生成致密的氧化层,提高涂层的抗烧蚀性能。另一方面,一步法制备不经过多次反复的升降温,使得涂层内的残余热应力小,降低涂层的开裂,充分发挥出周期多层涂层独特的抗烧蚀的潜力。

附图说明

26.图1为双周期多层结构超高温陶瓷结构tac/hfc涂层示意图;

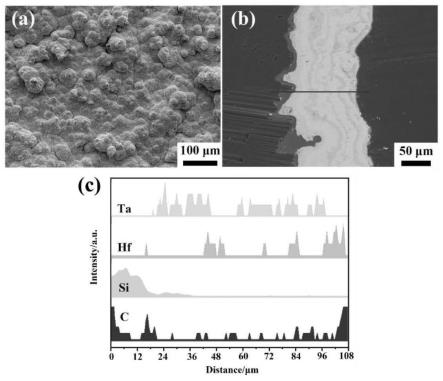

27.图2为双周期多层结构超高温陶瓷tac/hfc涂层的表面sem图,截面sem图及对应的eds能谱图;

28.图3为双周期多层结构超高温陶瓷tac/hfc涂层在热通量为2.4mw/m2的氧乙炔火焰烧蚀后的表面形貌;

29.图4为双周期多层结构超高温陶瓷tac/hfc涂层在热通量为4.2mw/m2下氧乙炔火焰烧蚀后的表面形貌。

具体实施方式

30.现结合实施例、附图对本发明作进一步描述:

31.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。通常在此处附图中描述和显示出的本发明实施例的组件可以以各种不同的配置来布置和设计。

32.因此,以下对在附图中提供的本发明的实施例的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

33.实施例1:

34.清洗送粉器,在70-100℃的烘箱中烘干,并在送粉器中分别加入100g的hfcl4和tacl5粉体,然后将送粉器与沉积炉相连接;将c/c复合材料切割成分别用500、800、1000目的碳化硅砂纸打磨,用酒精浸泡并超声清洗,随后在100℃的烘箱中烘干;将所准备c/c复合材料后用钼丝捆绑,并悬挂于连接有螺旋送粉器的化学气相沉积炉内;打开真空泵,将沉积炉内压力抽至5kpa,并进行保压,检查沉积炉气密性;随后设置升温速率为7℃/min,并通入流量为300ml/min的ar保护气;将化学气相沉积炉升温至1200℃,通入流量分别为5ml/min和2l/min的mts和h2,调节炉内压力为5kpa,沉积1h后关闭h2和mts,获得厚度为6μm的内过渡层sic涂层;将ar流量调至2l/min,保持0.5h,进行沉积炉清洗;随后将ar流量调至200ml/min并通入流量分别为50ml/min和100ml/min的h2和ch4,打开装有tacl5的螺旋送粉器将转速设置为50r/min,沉积1h后关闭h2和ch4,获得厚度为6μm的tac涂层;将ar流量调至2l/min保持0.5h,进行沉积炉清洗;随后将ar流量调至200ml/min并通入流量分别为100ml/min和60ml/min的h2和ch4,打开装有hfcl4的螺旋送粉器将转速设置为50r/min,沉积1h后关闭h2和ch4,获得厚度为6μm的hfc涂层;将ar流量调至2l/min保持0.5h以清洗沉积炉;依次重复4次上述步骤(如图1所示),获得总厚度约为60μm的具有多层结构的(tac/hfc)超高温陶瓷抗烧蚀涂层。

35.同时分别将涂层在热通量为2.4mw/m2和4.2mw/m2的氧乙炔烧蚀环境下测试,其烧蚀后的形貌如图3、图4所示。在2.4mw/m2下质量和线性烧蚀率rm=0.38mg/s和r

l

=0.44μm/s;在4.2mw/m2下涂层表现出更高的质量和线性烧蚀率,分别为0.82mg/s和0.87μm/s。

36.实施例2

37.清洗送粉器,在70℃的烘箱中烘干,并在送粉器中分别加入200g的hfcl4和tacl5粉体,然后将送粉器与沉积炉相连接;将c/c复合材料切割成分别用500、800、1000目的碳化硅砂纸打磨,用酒精浸泡并超声清洗,随后在100℃的烘箱中烘干;将所准备c/c复合材料后用钼丝捆绑,并悬挂于连接有螺旋送粉器的化学气相沉积炉内;打开真空泵,将沉积炉内压力抽至7.5kpa,并进行保压,检查沉积炉气密性;随后设置升温速率8.5℃/min,并通入流量为300ml/min的ar保护气;将化学气相沉积炉升温至1300℃,通入流量分别为12.5ml/min和3l/min的mts和h2,调节炉内压力为7.5kpa,沉积2h后关闭h2和mts,获得厚度为8μm的内过渡层sic涂层;将ar流量调至3l/min,保持1.25h以清洗沉积炉;随后将ar流量调至500ml/min并通入流量分别为325ml/min和450ml/min的h2和ch4,打开装有tacl5的螺旋送粉器将转速设置为525r/min,沉积2h后关闭h2和ch4,获得厚度为7μm的tac涂层;将ar流量调至3l/min保持1.25h进行沉积炉清洗;随后将ar流量调至500ml/min并通入流量分别为550ml/min和430ml/min的h2和ch4,打开装有hfcl4的螺旋送粉器将转速设置为525r/min,沉积2h后关闭h2和ch4,获得厚度为7μm的hfc涂层;将ar流量调至3l/min保持1.25h以清洗沉积炉;依次重复5次上述步骤,获得总厚度为78μm的具有多层结构的(tac/hfc)超高温陶瓷抗烧蚀涂层。

38.实施例3

39.清洗送粉器,在70℃的烘箱中烘干,并在送粉器中分别加入300g的hfcl4和tacl5粉体,然后将送粉器与沉积炉相连接;将c/c复合材料切割成分别用500、800、1000目的碳化硅砂纸打磨,用酒精浸泡并超声清洗,随后在100℃的烘箱中烘干;将所准备c/c复合材料后用钼丝捆绑,并悬挂于带有螺旋送粉器的化学气相沉积炉内;打开真空泵,将沉积炉内压力抽至10kpa,并进行保压,检查沉积炉气密性;随后设置升温速率10℃/min,并通入流量为300ml/min的ar保护气;将化学气相沉积炉升温至1400℃,通入流量分别为20ml/min和4l/min的mts和h2,调节炉内压力为10kpa,沉积3h后关闭h2和mts,获得厚度为10μm的内过渡层sic涂层;将ar流量调至4l/min,保持2h清洗沉积炉;随后将ar流量调至800ml/min并通入流量分别为600ml/min和800ml/min的h2和ch4,打开装有tacl5的螺旋送粉器将转速设置为1000r/min,沉积3h后关闭h2和ch4,获得厚度为8μm的tac涂层;将ar流量调至4l/min保持2h,清洗沉积炉;随后将ar流量调至800ml/min并通入流量分别为1000ml/min和800ml/min的h2和ch4,打开装有hfcl4的螺旋送粉器将转速设置为1000r/min,沉积3h后关闭h2和ch4,获得厚度为8μm的hfc涂层;将ar流量调至4l/min保持2h清洗沉积炉;依次重复6次上述步骤,获得总厚度为106μm的具有多层结构的(tac/hfc)超高温陶瓷抗烧蚀涂层(如图2所示)。

40.实施例4

41.清洗送粉器,在70℃的烘箱中烘干,并在送粉器中分别加入300g的hfcl4,然后将送粉器与沉积炉相连接;将c/c复合材料切割成分别用500、800、1000目的碳

化硅砂纸打磨,用酒精浸泡并超声清洗,随后在100℃的烘箱中烘干;将所准备c/c复合材料后用钼丝捆绑,并悬挂于带有螺旋送粉器的化学气相沉积炉内;打开真空泵,将沉积炉内压力抽至10kpa,并进行保压,检查沉积炉气密性;随后设置升温速率10℃/min,并通入流量为300ml/min的ar保护气;将化学气相沉积炉升温至1200℃,通入流量分别为20ml/min和4l/min的mts和h2,调节炉内压力为10kpa,沉积3h后关闭h2和mts,获得厚度为10μm的内过渡层sic涂层;将ar流量调至4l/min,保持2h清洗沉积炉;随后将ar流量调至800ml/min并通入流量分别为600ml/min和800ml/min的h2和ch4,打开装有hfcl5的螺旋送粉器将转速设置为1000r/min,沉积8h后关闭h2和ch4,获得厚度为50μm的hfc涂层。获得总厚度约为66μm的的sic/hfc超高温陶瓷抗烧蚀涂层(如图5a所示)。在氧乙炔火焰烧蚀60s后其质量和线烧蚀率均高于周期多层tac/hfc涂层(如图5b所示)。

42.利用本发明的制备方法一步制备的双周期多层tac/hfc超高温陶瓷抗烧蚀涂层,可有效缓解热应力的产生和抑制涂层开裂的发生,充分的发挥出其独特的抗烧蚀的潜力,实现在极端环境下对复合材料的应用。

43.以上所述,仅是本发明的较佳实施例,并非对本发明作任何限制。凡是根据发明技术实质对以上实施例所作的任何的简单修改、变更以及等效变化,均仍属于本发明技术方案的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1