一种同时分离提取刺五加甙B和刺五加甙E的方法与流程

一种同时分离提取刺五加甙b和刺五加甙e的方法

技术领域

[0001]

本发明属于植物根茎提取加工领域,具体涉及一种同时分离提取刺五加甙b和刺五加甙e的方法。

背景技术:

[0002]

刺五加(acanthopanax senticosus)为五加科植物,生于森林或灌丛中,喜温暖湿润气候,耐寒、耐荫蔽,主要分布于黑龙江、吉林、辽宁、河北以及山西等地。

[0003]

刺五加甙b和甙e是刺五加根茎的主要活性成分。在药理上,刺五加甙b具有止血、抗肝毒、改善肝功能的作用;刺五加甙e具有免疫调节、固本强体、抗疲劳、提高机体适应能力、改善血液循环、预防精囊和前列腺萎缩的作用。临床上,包含刺五加甙b和刺五加甙e的刺五加注射液已经被广泛用于短暂性脑缺血、脑动脉硬化、脑血栓、脑栓塞等疾病的治疗。但是,现在临床应用的刺五加注射液为混合物,除主要活性成分甙b和甙e外,还含有甙a、甙b1、甙c、甙d和甙e等;使用刺五加注射液时,可能会由于成分复杂而出现不明原因的不良反应。因此将刺五加甙b和刺五加甙e分离提取,以针对性的应用于临床,具有提升用药效果、降低临床应用风险的重要意义。

[0004]

相关技术常采用醇水溶液提取,并经大孔树脂纯化的方式,获取刺五加混甙,但是未将其中主要活性成分,刺五加甙b和刺五加甙e分离提取,给刺五加提取物的临床应用带来了不安全性。或者只提取部分刺五加甙b,而舍弃了其他活性成分,造成了资源的浪费。

技术实现要素:

[0005]

本发明旨在至少解决现有技术中存在的上述技术问题之一。为此,本发明提供了一种同时分离提取刺五加甙b和刺五加甙e的方法。

[0006]

一种同时分离提取刺五加甙b和刺五加甙e的方法,包括以下步骤:

[0007]

s1.以乙醇水溶液a回流提取刺五加根茎粉,获取提取液;

[0008]

s2.减压浓缩所述提取液,得浓缩提取液,冷却后,所述浓缩提取液固液分离,得一次清液;

[0009]

s3.将所述一次清液过非极性树脂,并依次用纯水、乙醇水溶液b洗脱,收集乙醇水洗脱液;

[0010]

s4.减压浓缩所述乙醇水洗脱液至浸膏状,得刺五加浸膏;

[0011]

s5.在所述刺五加浸膏中加入醇溶液搅拌、降温后,固液分离,得渣和二次清液;

[0012]

s6.减压浓缩所述二次清液,得浓缩析出物;

[0013]

s7.以热的乙醇水溶液c溶解所述浓缩析出物,冷却结晶,晶体干燥后,即为所述刺五加甙b;

[0014]

s8.以热的乙醇水溶液d溶解所述的渣,冷却结晶,晶体干燥后,即为所述刺五加甙e;

[0015]

所述的刺五加甙b,纯度≥97.65%,收率≥88.3%;

[0016]

所述的刺五加甙e,纯度≥95.31%,收率≥89.5%。

[0017]

根据本发明的一种实施方式,步骤s1所述的乙醇水溶液a,乙醇的体积浓度为40~90%。

[0018]

根据本发明的一种实施方式,步骤s1所述的乙醇水溶液a,添加量为:每克所述刺五加根茎粉添加8~12ml所述乙醇水溶液a。

[0019]

根据本发明的一种实施方式,步骤s1所述的回流提取,温度为60~85℃。

[0020]

根据本发明的一种实施方式,步骤s1所述的回流提取,提取次数为2~3次,单次提取时间为1~2h。

[0021]

根据本发明的一种实施方式,步骤s1所述的提取液,为各次回流提取液的混合液。

[0022]

根据本发明的一种实施方式,若所述乙醇水溶液a的浓度<40%,所述回流提取温度<60℃,所述提取次数<2,则不能完全提取刺五加根茎粉中的有效成分;若所述乙醇水溶液a的浓度>90%,所述回流提取温度>85℃,所述提取次数>3,会导致溶剂浪费,成本提高,并且未提升刺五加根茎粉中的有效成分的提取效率。

[0023]

根据本发明的一种实施方式,步骤s2所述的减压浓缩,终点为浓缩提取液中无醇味,即以酒精计检测,测试值约为0。

[0024]

根据本发明的一种实施方式,步骤s2所述的冷却,温度为4~30℃。

[0025]

根据本发明的一种优选的实施方式,步骤s2所述的冷却,温度为4~20℃。

[0026]

所述冷却的目的是,降低所述浓缩提取液中杂质的溶解度,并通过所述固液分离的操作,达到一次除杂的目的。

[0027]

根据本发明的一种实施方式,步骤s2所述的固液分离为重力沉降、离心、过滤中的一种。

[0028]

根据本发明的一种实施方式,步骤s3所述的非极性树脂,为d101、lx-100b等大孔非极性树脂。

[0029]

根据本发明的一种实施方式,步骤s3所述的纯水,体积用量为1~3bv。

[0030]

步骤s3所述的纯水,洗脱的主要成分为刺五加多糖;所述纯水洗脱的目的是,去除刺五加多糖杂质,达到二次除杂的目的。

[0031]

根据本发明的一种实施方式,步骤s3所述的乙醇水溶液b,乙醇的体积浓度为40~70%。

[0032]

根据本发明的一种实施方式,步骤s3所述的乙醇水溶液b,体积用量为2~4bv。

[0033]

根据本发明的一种实施方式,步骤s4所述的刺五加浸膏,密度为1.1~1.3g/cm3。

[0034]

根据本发明的一种优选的实施方式,步骤s4所述的刺五加浸膏,密度为1.25~1.3g/cm3。

[0035]

根据本发明的一种实施方式,步骤s5所述的醇溶液,为体积浓度是50%~100%的甲醇水溶液或体积浓度是30%~70%的乙醇水溶液。

[0036]

若所述甲醇水溶液浓度<50%或乙醇水溶液浓度<30%,则刺五加甙e的析出效果变差,不能有效分离刺五加甙b和甙e。

[0037]

根据本发明的一种实施方式,步骤s5所述的醇溶液,添加量为:每克所述刺五加浸膏,添加5~10ml所述醇溶液。

[0038]

根据本发明的一种优选的实施方式,步骤s5所述的醇溶液,添加量为:每克所述刺

五加浸膏,添加8~10ml所述醇溶液。

[0039]

根据本发明的一种实施方式,步骤s5所述的固液分离为重力沉降、离心、过滤中的一种。

[0040]

步骤s5中,当所述的固液分离方法为所述的重力沉降时,所述降温后,体系需静置20~30min,以达到固液分层的目的。

[0041]

根据本发明的一种实施方式,步骤s5所述的降温,温度为4~40℃。

[0042]

根据本发明的一种实施方式,步骤s5所述的降温,温度为4~20℃。

[0043]

根据本发明的一种实施方式,步骤s5所述的降温,若温度>40℃,则会导致刺五加甙e随刺五加甙b一起溶解,达不到分离效果。

[0044]

根据本发明的一种实施方式,步骤s5所述的搅拌,时间为5~10min。

[0045]

根据本发明的一种实施方式,刺五加甙b和刺五加甙e分离的原因是,在4~40℃温度下,刺五加甙e难溶于体积浓度为50%~100%的甲醇或体积浓度为30%~70%的乙醇水溶液,而刺五加甙b则易溶于所述醇溶液。

[0046]

根据本发明的一种实施方式,步骤s7所述的乙醇水溶液c,温度为50~70℃,乙醇的体积浓度为90~100%。

[0047]

根据本发明的一种实施方式,步骤s7所述的乙醇水溶液c,添加量为:每克所述浓缩析出物,添加5~10ml所述乙醇水溶液c。

[0048]

根据本发明的一种实施方式,步骤s7所述的冷却结晶,条件为将体系冷却至室温并静置12~24h。

[0049]

根据本发明的一种实施方式,步骤s8所述的乙醇水溶液d,温度为50~70℃,乙醇的体积浓度为90~100%。

[0050]

根据本发明的一种实施方式,步骤s8所述的乙醇水溶液d,添加量为:每克所述渣,添加5~10ml所述乙醇水溶液d。

[0051]

根据本发明的一种实施方式,步骤s8所述的冷却结晶,条件为将体系冷却至室温。

[0052]

所述冷却结晶的作用是,进一步分别纯化刺五加甙b和刺五加甙e,达到三次除杂的目的。

[0053]

根据本发明的一种实施方式,所述的减压浓缩,浓缩温度为50℃~70℃,压力为-0.06mpa~-0.1mpa。

[0054]

根据本发明的一种实施方式,所述的减压浓缩,蒸出的醇,均回收利用。

[0055]

与现有技术相比,本发明至少具有以下有益效果:

[0056]

(1)本发明采用简单的加醇分离法,利用刺五加甙e与刺五加甙b在特定浓度醇溶液中溶解度不同的特点,高效分离了刺五加甙b和刺五加甙e。

[0057]

(2)本发明步骤s3采用非极性树脂纯化一次清液,得到的乙醇水洗脱液中,刺五加总甙含量>74.87%。

[0058]

(3)本发明通过步骤s2固液分离的一次除杂,步骤s3纯水洗脱的二次除杂,以及步骤s7和s8冷却结晶的三次除杂,提供了纯度高达98.24%的刺五加甙b以及纯度高达96.12%的五加甙e。

[0059]

(4)通过控制回流提取以及分离提纯的过程参数,使刺五加甙b的收率高达92.7%,刺五加甙e的收率高达92.1%。

[0060]

(5)本发明所用的醇与水均可回收利用,降低了生产成本。

[0061]

(6)本发明提供的方法,可操作性强,成本低,易工业化生产,且仅用到了溶剂甲醇、乙醇和水,对环境友好。

附图说明

[0062]

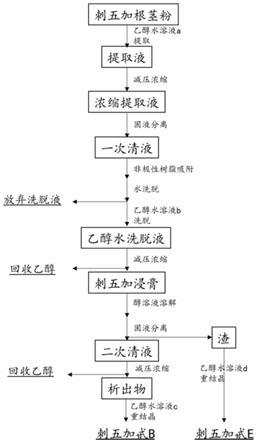

图1是本发明的流程示意图。

[0063]

图2是刺五加甙b和刺五加甙e的结构式。

[0064]

图3是实施例3所得刺五加甙e的高效液相色谱图。

[0065]

图4是实施例3所得刺五加甙b的高效液相色谱图。

具体实施方式

[0066]

以下是本发明的具体实施例,并结合实施例和附图对本发明的技术方案作进一步的描述,但本发明并不限于这些实施例。

[0067]

以下所述各实施例的刺五加原料购自亳州地区,其中刺五加甙b为0.79%,刺五加甙e含量为0.3%;所用d101、lx-100b大孔非极性树脂购自西安蓝晓科技新材料股份有限公司。

[0068]

实施例1

[0069]

本例提供一种同时分离提取刺五加甙b和刺五加甙e的方法,具体包括以下步骤:

[0070]

s1.向100g刺五加根茎粉中,添加800ml体积浓度为40%的乙醇水溶液;并于80℃下,对刺五加根茎粉进行2次回流提取,每次提取时间为2h;收集所有提取液;

[0071]

s2.将步骤s1所得提取液减压浓缩至无醇味后,静置冷却至4℃,重力沉降,固液分层,取上清液备用;蒸出的乙醇回收利用;

[0072]

s3.将步骤s3所得上清液上d101大孔非极性树脂后,依次用3bv的纯水,和2bv体积浓度为40%乙醇水溶液进行洗脱,弃去水洗脱液,收集乙醇水洗脱液,刺五加总甙含量为75.32%;

[0073]

s4.减压浓缩步骤s3所得乙醇水洗脱液,得密度为1.3g/cm3的刺五加浸膏;

[0074]

s5.在步骤s5所得的刺五加浸膏中,加入体积浓度为80%的甲醇水溶液,其中甲醇水溶液的添加量为:每克刺五加浸膏,加8ml甲醇水溶液;充分搅拌5min后,冷却至4℃,放置20min后,重力沉降,固液分层,分别收集上清液和渣;

[0075]

s6.60℃下,减压浓缩步骤s5所得上清液至晶体析出;蒸出的甲醇回收利用;

[0076]

s7.70℃下,以95%的乙醇水溶液搅拌溶解步骤s6所得的晶体,其中乙醇水溶液添加量为:每克晶体添加5ml乙醇水溶液;放置12h后,晶体结晶析出,收集晶体并干燥即得刺五加甙b;

[0077]

s8.50℃下,向步骤s5所得的渣中,加入浓度为95%的乙醇水溶液,其中乙醇水溶液添加量为:每克渣添加8ml乙醇水溶液;充分搅拌后,放置冷却结晶,结晶物干燥即得刺五加甙e。

[0078]

具体的操作流程如图1所示。

[0079]

实施例2

[0080]

本例提供一种同时分离提取刺五加甙b和刺五加甙e的方法,具体包括以下步骤:

[0081]

s1.向100g刺五加根茎粉中,添加800ml体积浓度为80%的乙醇水溶液;并于60℃下,对刺五加根茎粉进行3次回流提取,每次提取时间为1h;收集所有提取液;

[0082]

s2.将步骤s1所得提取液减压浓缩至无醇味后,静置冷却至10℃,重力沉降,固液分层,取上清液备用;蒸出的乙醇回收利用;

[0083]

s3.将步骤s3所得上清液上d101大孔非极性树脂后,依次用2bv的纯水,和3bv体积浓度为70%乙醇水溶液进行洗脱,弃去水洗脱液,收集乙醇水洗脱液,刺五加总甙含量为74.87%;

[0084]

s4.减压浓缩步骤s3所得乙醇水洗脱液,得密度为1.3g/cm3的刺五加浸膏;

[0085]

s5.在步骤s5所得的刺五加浸膏中,加入体积浓度为70%的甲醇水溶液,其中甲醇水溶液的添加量为:每克刺五加浸膏,加8ml甲醇水溶液;充分搅拌5min后,冷却至10℃,放置20min后,重力沉降,固液分层,分别收集上清液和渣;

[0086]

s6.60℃下,减压浓缩步骤s5所得上清液至晶体析出;蒸出的甲醇回收利用;

[0087]

s7.70℃下,以95%的乙醇水溶液搅拌溶解步骤s6所得的晶体,其中乙醇水溶液添加量为:每克晶体添加10ml乙醇水溶液;放置24h后,晶体结晶析出,收集晶体并干燥即得刺五加甙b;

[0088]

s8.50℃下,向步骤s5所得的渣中,加入浓度为95%的乙醇水溶液,其中乙醇水溶液添加量为:每克渣添加8ml乙醇水溶液;充分搅拌后,放置冷却结晶,结晶物干燥即得刺五加甙e。

[0089]

实施例3

[0090]

本例提供一种同时分离提取刺五加甙b和刺五加甙e的方法,具体包括以下步骤:

[0091]

s1.向100g刺五加根茎粉中,添加1200ml体积浓度为50%的乙醇水溶液;并于70℃下,对刺五加根茎粉进行2次回流提取,每次提取时间为1h;收集所有提取液;

[0092]

s2.将步骤s1所得提取液减压浓缩至无醇味后,静置冷却至15℃,重力沉降,固液分层,取上清液备用;蒸出的乙醇回收利用;

[0093]

s3.将步骤s3所得上清液上d101大孔非极性树脂后,依次用3bv的纯水,和4bv体积浓度为50%乙醇水溶液进行洗脱,弃去水洗脱液,收集乙醇水洗脱液,刺五加总甙含量为75.16%;

[0094]

s4.减压浓缩步骤s3所得乙醇水洗脱液,得密度为1.25g/cm3的刺五加浸膏;

[0095]

s5.在步骤s5所得的刺五加浸膏中,加入体积浓度为90%的甲醇水溶液,其中甲醇水溶液的添加量为:每克刺五加浸膏,加9ml甲醇水溶液;充分搅拌10min后,冷却至20℃,放置20min后,重力沉降,固液分层,分别收集上清液和渣;

[0096]

s6.60℃下,减压浓缩步骤s5所得上清液至晶体析出;蒸出的甲醇回收利用;

[0097]

s7.70℃下,以95%的乙醇水溶液搅拌溶解步骤s6所得的晶体,其中乙醇水溶液添加量为:每克晶体添加10ml乙醇水溶液;放置24h后,晶体结晶析出,收集晶体并干燥即得刺五加甙b;

[0098]

s8.60℃下,向步骤s5所得的渣中,加入浓度为95%的乙醇水溶液,其中乙醇水溶液添加量为:每克渣添加8ml乙醇水溶液;充分搅拌后,放置冷却结晶,结晶物干燥即得刺五加甙e。

[0099]

本例所得刺五加甙e的高效液相色谱图如图3所示,刺五加甙b的高效液相色谱图

如图4所示。

[0100]

实施例4

[0101]

本例提供一种同时分离提取刺五加甙b和刺五加甙e的方法,具体包括以下步骤:

[0102]

s1.向100g刺五加根茎粉中,添加1200ml体积浓度为90%的乙醇水溶液;并于85℃下,对刺五加根茎粉进行3次回流提取,每次提取时间为2h;收集所有提取液;

[0103]

s2.将步骤s1所得提取液减压浓缩至无醇味后,静置冷却至20℃,离心,固液离,取上清液备用;蒸出的乙醇回收利用;

[0104]

s3.将步骤s3所得上清液上d101大孔非极性树脂后,依次用2bv的纯水,和4bv体积浓度为70%乙醇水溶液进行洗脱,弃去水洗脱液,收集乙醇水洗脱液,刺五加总甙含量为74.89%;

[0105]

s4.减压浓缩步骤s3所得乙醇水洗脱液,得密度为1.25g/cm3的刺五加浸膏;

[0106]

s5.在步骤s5所得的刺五加浸膏中,加入体积浓度为100%的甲醇水溶液,其中甲醇水溶液的添加量为:每克刺五加浸膏,加5ml甲醇水溶液;充分搅拌10min后,冷却至4℃,放置30min后,重力沉降,固液分层,分别收集上清液和渣;

[0107]

s6.60℃下,减压浓缩步骤s5所得上清液至晶体析出;蒸出的甲醇回收利用;

[0108]

s7.70℃下,以95%的乙醇水溶液搅拌溶解步骤s6所得的晶体,其中乙醇水溶液添加量为:每克晶体添加8ml乙醇水溶液;放置17h后,晶体结晶析出,收集晶体并干燥即得刺五加甙b;

[0109]

s8.60℃下,向步骤s5所得的渣中,加入浓度为95%的乙醇水溶液,其中乙醇水溶液添加量为:每克渣添加8ml乙醇水溶液;充分搅拌后,放置冷却结晶,结晶物干燥即得刺五加甙e。

[0110]

对比例1

[0111]

本例提供一种同时分离提取刺五加甙b和刺五加甙e的方法,具体步骤与实施例4的区别为:

[0112]

步骤s4中,减压浓缩步骤s3所得乙醇水洗脱液,得密度为1.01g/cm3的刺五加浸膏。

[0113]

对比例2

[0114]

本例提供一种同时分离提取刺五加甙b和刺五加甙e的方法,具体步骤与实施例4的区别为:

[0115]

步骤s5:在步骤s4所得的刺五加浸膏中,加入体积浓度为40%的甲醇水溶液,其中甲醇水溶液的添加量为:每克刺五加浸膏,加8ml甲醇水溶液。

[0116]

检测例

[0117]

本例提供实施例1~4以及对比例1~2所得刺五加甙b和刺五加甙e的表征。

[0118]

其中刺五加甙b和刺五加甙e的结构式如图2所示。

[0119]

采用2020版的《中国药典刺五加浸膏含量检测》所提供的方法,检测实施例1~4以及对比例1~2所得刺五加甙b和刺五加甙e的纯度。

[0120]

依据式(1)所示公式计算,实施例1~4以及对比例1~2所得刺五加甙b和刺五加甙e的收率。

[0121][0122]

其中m

(实收甙)

为经步骤s1~s8分离提纯后,获取的刺五加甙b或刺五加甙e的质量与相应纯度的乘积;

[0123]

m

(根茎粉)

为试验所用根茎粉的质量;

[0124]

wt%为原料根茎粉中,对应的刺五加甙b或刺五加甙e的质量含量百分数。

[0125]

测试结果如表1所示。

[0126]

表1实施例1~4以及对比例1~2所得刺五加甙b和刺五加甙e的测试结果。

[0127][0128][0129]

由实施例1~4步骤s3可知,经大孔非极性树脂纯化后,得到的乙醇水洗脱液中,刺五加总甙含量>74.87%,说明大孔非极性树脂纯化步骤,可有效去除刺五加洗脱液中的水溶性杂质,提升刺五加甙b和刺五加甙e的纯度。

[0130]

根据表1所示结果可知:(1)本发明提供的加醇溶液分离的方法,可有效分离刺五加甙b和刺五加甙e,其中刺五加甙b的纯度高达98.24%;刺五加甙e的纯度高达96.12%;(2)若刺五加浸膏的密度不在本发明提供的范围内(对比例1),则会影响刺五加甙b和刺五加甙e加醇分离的效果;(3)若醇溶液的浓度不在本发明提供的范围内(对比例2),同样会影响刺五加甙b和刺五加甙e加醇分离的效果。

[0131]

综上,本发明提供的,同时分离提取刺五加甙b和刺五加甙e的方法,在保证收率的前提下,可将两者有效分离;其中刺五加甙b的收率高达92.7%,纯度高达98.24%;刺五加甙e的收率高达92.26%,纯度高达96.12%。

[0132]

上面结合实施例对本发明作了详细说明,但是本发明不限于上述实施例,在所属技术领域普通技术人员所具备的知识范围内,还可以在不脱离本发明宗旨的前提下作出各种变化。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1