一种头孢匹胺钠的制备方法与流程

[0001]

本发明涉及了一种头孢匹胺钠的制备方法,属于化学制药领域。

背景技术:

[0002]

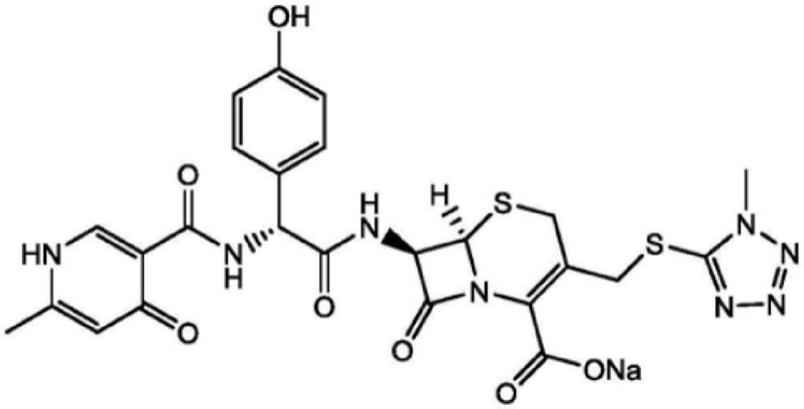

头孢匹胺钠为半合成第三代头孢菌素,具有广泛的抗菌谱和杀菌力,对革兰阳性菌、阴性菌及厌氧菌均有强大的抗菌活力,对β-内酰胺酶相当稳定。临床主要用于敏感菌感染引起的咽喉炎、扁桃体炎、急慢性支气管炎、肺炎、肺化脓性疾病、肾盂肾炎、膀胱炎、前列腺炎、脑膜炎及妇科感染等。化学名为(6r,7r)-7-[[(2r)-2-(4-羟基苯基)-2-[(6-甲基-4-氧代-1h-吡啶-3-甲酰)氨基]乙酰]氨基]-3-[(1-甲基四唑-5-基)硫甲基]-8-氧代-5-硫杂-1-氮杂双环[4.2.0]辛-2-烯-2-甲酸钠[1-2],分子量:634.62,结构式如下:

[0003][0004]

专利文献cn201310225796.6中记载了一种结晶生产头孢匹胺钠晶体的方法,包括以下过程:(a)将头孢匹胺酸与转胺剂溶解在溶媒ⅰ中,控制温度,搅拌至完全溶解;(b)将成盐剂加入溶媒ⅱ中,搅拌至完全溶解;(c)将成盐剂溶液均匀加入到头孢匹胺胺盐的溶液中,控制温度,然后加入晶种、养晶,向结晶体系中加入丙酮调节结晶体系ph值并进行溶析结晶,过滤,洗涤,干燥得到头孢匹胺钠晶体。该方法存在残留溶剂偏高,使用溶剂种类繁多,包含甲醇、乙腈等二类溶剂,产品不易干燥,工艺时间长,生产成本高等问题。

[0005]

专利文献201811294558.x中记载了一种头孢匹胺钠的制备方法,包括以下过程:(a)将头孢匹胺酸加入到溶媒ⅰ中,搅拌,得头孢匹胺酸混合料液;(b)向头孢匹胺酸混合料液中加入有机碱,搅拌,再加入脱色剂,过滤,得头孢匹胺胺盐溶液;(c)将成盐剂加入溶媒ⅱ中,搅拌,得到成盐剂溶液,搅拌状态下将头孢匹胺胺盐溶液加入到成盐剂溶液中,养晶;(d)晶体经过滤、洗涤,气体带动雾化后注射用水进行吹扫、真空干燥后得到头孢匹胺钠。该方法需要胺盐转钠盐,过程繁琐产品稳定性差;提到的雾化注射水吹扫,存在水分难干燥,工艺时间长的问题。

技术实现要素:

[0006]

本发明需要解决的技术问题是提供一种结晶过程使用单一有机溶媒制得产品残留溶剂低,结晶母液易于回收后再使用,产品质量稳定的头孢匹胺钠制备方法,生产过程绿色环保,操作简单。

[0007]

为解决上述技术问题,本发明所采用的技术方案是:

[0008]

一种头孢匹胺钠的制备方法,以头孢匹胺酸为原料,经过成盐、析晶、过滤、干燥步骤得到头孢匹胺钠;头孢匹胺酸直接转钠盐,所用成盐剂为异辛酸钠,析晶过程采用单一溶剂丙酮,丙酮的加入过程分四阶段加入,析出的晶体洗涤两次,第二次洗涤液为甲醇、水和丙酮混合溶剂。

[0009]

本发明一种头孢匹胺钠的制备方法包括如下步骤:

[0010]

a.将异辛酸钠加入丙酮中,搅拌至完全溶解,制得异辛酸钠溶液;

[0011]

b.将头孢匹胺酸加入丙酮与水的混合液中打浆,再加入异辛酸钠溶液,溶清后得头孢匹胺钠溶液,加入活性炭脱色,过滤;

[0012]

c.将丙酮分4阶段加入至头孢匹胺钠溶液中,析晶,第一阶段过程中加入晶种;

[0013]

d.过滤,得到头孢匹胺钠晶体,两次洗涤,真空干燥后得到头孢匹胺钠。

[0014]

本发明技术方案的进一步改进在于:步骤a中异辛酸钠用量为头孢匹胺酸重量的0.35-0.4倍,丙酮用量为异辛酸钠重量的5.5-6.5倍,溶解温度为15-30℃。

[0015]

本发明技术方案的进一步改进在于:步骤b中打浆温度为15-25℃;丙酮与水混合液比例为2.5:1,混合液用量为头孢匹胺酸重量的7-8倍。

[0016]

本发明技术方案的进一步改进在于:成盐剂溶液加入用时40-60min,加入温度为20-30℃,活性炭量为头孢匹胺酸重量的3%-5%。

[0017]

本发明技术方案的进一步改进在于:步骤b中脱色过滤之后对滤饼洗涤,洗液为丙酮与水5:1的混合液,用量为头孢匹胺酸重量的1-2倍(ml/mg)。

[0018]

本发明技术方案的进一步改进在于:步骤c中丙酮分四阶段加入,第一阶段搅拌转速150-200rpm,结晶温度35-38℃,加入时间5-8min;加晶种为头孢匹胺酸重量的0.1-0.2%,搅拌1-10min;第二阶段搅拌转速300-350rpm,结晶温度32-34℃,加入时间10-15min;第三阶段搅拌转速200-250rpm,结晶温度25-30℃,加入时间10-15min;第四阶段搅拌转速150-200rpm,结晶温度25-30℃,加入时间10-15min。

[0019]

本发明技术方案的进一步改进在于:步骤d中晶体洗涤两次,第一次洗液为丙酮,第二次混合洗液中甲醇占比8-12%,水占比3-6%,丙酮占比82-89%,干燥温度36-40℃。

[0020]

由于采用了上述技术方案,本发明取得的技术进步是:

[0021]

本发明得到的头孢匹胺钠具有产品质量稳定,操作简单等优点,制备过程头孢匹胺钠晶体易过滤、易干燥,适合产业化,使用单一有机溶剂结晶母液易回收后重复使用,生产过程绿色环保,生产成本低。

[0022]

本发明头孢匹胺钠结晶过程采用单一有机溶剂,产品残留溶剂低,结晶母液易回收后重复使用,生产过程绿色环保,生产成本低。

[0023]

本发明头孢匹胺钠结晶过程采用了匹胺酸直接转钠盐结晶,省去了常规方法中头孢匹胺酸转胺盐再转钠盐的过程,过程简单,产品纯度高、稳定性好。

[0024]

本发明头孢匹胺钠结晶过程采用了反溶剂加入过程分多阶段加入方式,通过控制

每阶段反溶剂加入的量、温度、搅拌转速,加入时间,得到的结晶料液湿粉易过滤、易洗涤,适合产业化。

[0025]

本发明头孢匹胺钠结晶过程采用了结晶料液过滤后,湿粉洗涤采用混合溶剂,达到易干燥、且产品水分、溶剂残留低的目的。

具体实施方式

[0026]

下面是本发明的一些具体实施方式,用以进一步详细说明。

[0027]

一种头孢匹胺钠的制备方法,包括以头孢匹胺酸为原料,成盐、析晶、过滤、干燥。

[0028]

制备方法包括如下步骤:

[0029]

a.将成盐剂异辛酸钠加入丙酮中,搅拌至完全溶解,制得异辛酸钠溶液;

[0030]

步骤a中异辛酸钠用量为头孢匹胺酸重量的0.35-0.4倍,丙酮用量为异辛酸钠重量的5.5-6.5倍,溶解温度为15-30℃。

[0031]

b.将头孢匹胺酸加入丙酮与水的混合液中打浆,再加入异辛酸钠溶液,溶清后得头孢匹胺钠溶液,加入活性炭脱色,过滤;

[0032]

步骤b中打浆温度为15-25℃;丙酮与水混合液比例为2.5:1,混合液用量为头孢匹胺酸重量的7-8倍。异辛酸钠溶液加入用时40-60min,加入温度为20-30℃,活性炭量为头孢匹胺酸重量的3-5%,活性炭洗液为丙酮与水5:1的混合液,用量为头孢匹胺酸重量的1-2倍(ml/mg)。

[0033]

c.将丙酮分4阶段加入至头孢匹胺钠溶液中,第一阶段过程加入晶种。

[0034]

步骤c中丙酮分四阶段加入,第一阶段搅拌转速150-200rpm,结晶温度35-38℃,加入时间5-8min;加晶种为头孢匹胺酸重量的0.1-0.2%,搅拌1-10min;第二阶段搅拌转速300-350rpm,结晶温度32-34℃,加入时间10-15min;第三阶段搅拌转速200-250rpm,结晶温度25-30℃,加入时间10-15min;第四阶段搅拌转速150-200rpm,结晶温度25-30℃,加入时间10-15min。

[0035]

d.过滤,得到头孢匹胺钠晶体,两次洗涤,真空干燥后得到头孢匹胺钠。

[0036]

步骤d中第一次洗液为丙酮,第二次洗液为甲醇、水、丙酮混合液,混合液中甲醇占比8-12%,水占比3-6%,丙酮占比82-89%,干燥温度36-40℃。

[0037]

实施例1

[0038]

取头孢匹胺酸100g,投入500ml丙酮与200ml水的混合液中,20℃混匀打浆。32.8g异辛酸钠投入180ml丙酮,30℃溶清。45min将异辛酸钠溶液加入到匹胺酸悬浊液中,控温25℃。溶清后加入活性炭3g,搅拌30min过滤,100ml丙酮与20ml水混合液洗涤炭饼,头孢匹胺钠料液合并洗液。控温35℃,搅拌转速150rpm,5min加入第一阶段丙酮120ml;加晶种0.1g,搅拌5min;控温32℃,搅拌转速300rpm,10min加入第二阶段丙酮300ml;控温30℃,搅拌转速200rpm,10min加入第三阶段丙酮500ml;控温25℃,搅拌转速200rpm,10min加入第四阶段丙酮480ml。过滤,400ml丙酮洗涤湿粉,再用含8%甲醇、3%水、89%丙酮的混合液400ml洗涤湿粉。36℃真空干燥10小时,得到头孢匹胺钠。

[0039]

实施例2

[0040]

取头孢匹胺酸100g,投入500ml丙酮与200ml水的混合液中,15℃混匀打浆。35.8g异辛酸钠投入197ml丙酮,20℃溶清。45min将异辛酸钠溶液加入到匹胺酸悬浊液中,控温25

℃。溶清后加入活性炭5g,搅拌30min过滤,100ml丙酮与20ml水混合液洗涤炭饼,头孢匹胺钠料液合并洗液。控温35℃,搅拌转速150rpm,8min加入第一阶段丙酮120ml;加晶种0.2g,搅拌1min;控温34℃,搅拌转速350rpm,15min加入第二阶段丙酮300ml;控温30℃,搅拌转速200rpm,10min加入第三阶段丙酮500ml;控温25℃,搅拌转速200rpm,10min加入第四阶段丙酮480ml。过滤,400ml丙酮洗涤湿粉,再含用10%甲醇、5%水、85%丙酮的混合液洗涤湿粉。38℃真空干燥8小时,得到头孢匹胺钠。

[0041]

实施例3

[0042]

取头孢匹胺酸100g,投入570ml丙酮与230ml水的混合液中,20℃混匀打浆。32.8g异辛酸钠投入213ml丙酮,15℃溶清。45min将异辛酸钠溶液加入到匹胺酸悬浊液中,控温25℃。溶清后加入活性炭3g,搅拌30min过滤,100ml丙酮与20ml水混合液洗涤炭饼,头孢匹胺钠料液合并洗液。控温38℃,搅拌转速150rpm,5min加入第一阶段丙酮120ml;加晶种0.1g,搅拌5min;控温32℃,搅拌转速300rpm,10min加入第二阶段丙酮300ml;控温25℃,搅拌转速200rpm,15min加入第三阶段丙酮500ml;控温30℃,搅拌转速150rpm,15min加入第四阶段丙酮480ml。过滤,400ml丙酮洗涤湿粉,再含用12%甲醇、4%水、84%丙酮的混合液洗涤湿粉。38℃真空干燥7小时,得到头孢匹胺钠。

[0043]

实施例4

[0044]

取头孢匹胺酸100g,投入570ml丙酮与230ml水的混合液中,25℃混匀打浆。35.8g异辛酸钠投入233ml丙酮,30℃溶清。45min将异辛酸钠溶液加入到匹胺酸悬浊液中,控温25℃。溶清后加入活性炭5g,搅拌30min过滤,100ml丙酮与20ml水混合液洗涤炭饼,头孢匹胺钠料液合并洗液。控温38℃,搅拌转速150rpm,8min加入第一阶段丙酮120ml;加晶种0.2g,搅拌10min;控温34℃,搅拌转速350rpm,10min加入第二阶段丙酮300ml;控温25℃,搅拌转速200rpm,15min加入第三阶段丙酮500ml;控温30℃,搅拌转速150rpm,15min加入第四阶段丙酮480ml。过滤,400ml丙酮洗涤湿粉,再含用12%甲醇、6%水、82%丙酮的混合液洗涤湿粉。40℃真空干燥5小时,得到头孢匹胺钠。

[0045]

对比例1-6

[0046]

对比例1-3为按照专利文献cn201811294558.x中记载的实施例1、2、3中头孢匹胺钠的制备方法进行制备;对照例4-6按照专利文献cn201310225796.6中记载的实施例1、2、3中头孢匹胺钠的制备方法进行制备。

[0047]

取实施例1-4、对比例1-6制备的头孢匹胺钠,按照日本药典17版标准进行检测。

[0048]

表1溶剂残留

[0049]

批号甲醇丙酮乙酸乙酯乙醇乙腈jp17≤0.3%≤0.5%≤0.5%≤0.5%≤0.041%实施例1未检出0.07未检出0.07未检出实施例2未检出0.08未检出0.06未检出实施例3未检出0.06未检出0.06未检出实施例4未检出0.1未检出0.06未检出对比例1未检出0.230.080.25未检出对比例2未检出0.160.110.27未检出对比例3未检出0.190.040.30未检出

对比例40.010.310.170.140.001对比例50.020.330.180.160.001对比例60.020.370.140.18未检出

[0050]

检测头孢匹胺钠中的1-甲基-5-巯基四氮唑、最大单杂、总杂、纯度,色级、ph,并按照下式计算收率:(产品中头孢匹胺钠的质量/头孢匹胺酸的质量)*100%,结果如表2所示。

[0051]

表2其他质量指标

[0052]

批号收率色级ph1-甲基-5-巯基四氮唑最大单杂总杂jp17

ꢀꢀ

6.5-8.0≤1.0%≤1.5%≤4.0%实施例196.3﹤1号7.410.150.190.56实施例296.4﹤1号7.360.150.180.59实施例396.1﹤1号7.330.190.200.58实施例497.2﹤1号7.290.200.220.52对照例194.2﹤1号7.540.310.341.03对照例293.8﹤1号7.670.330.350.99对照例395.1﹤1号7.550.340.371.10对照例494.6﹤2号6.880.390.371.23对照例594.8﹤2号6.600.410.421.41对照例695.1﹤2号6.730.440.451.19

[0053]

取实施例1-4、对照例1-6制备的头孢匹胺钠,40℃

±

2℃,湿度60%

±

5%,放置1个月,加速试验结果如表3所示

[0054]

表3加速试验结果

[0055][0056][0057]

根据表1-3中检测结果可知,本发明制备的头孢匹胺钠残留溶剂低,有关物质指标明显优于对照例,色级指标低于对照例,收率水平相当,略高于对比例,由加速试验可以看出,本发明制备的头孢匹胺钠质量稳定,优于对照例;各实施例检测数据接近,工艺重现性好。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1