一种碳氢复合材料及其制造的高频覆铜板的制作方法

[0001]

本发明涉及高频覆铜板技术领域,特别涉及一种碳氢复合材料及其制造的高频覆铜板。

背景技术:

[0002]

覆铜箔层压板是将电子玻纤布或其它增强材料浸以树脂,一面或双面覆以铜箔并经热压而制成的一种板状材料,简称为覆铜板,各种不同形式、不同功能的印制电路板,都是在覆铜板上有选择地进行加工、蚀刻、钻孔及镀铜等工序,制成不同的印制电路,对印制电路板主要起互连导通、绝缘和支撑的作用,对电路中信号的传输速度、能量损失和特性阻抗等有很大的影响,因此,印制电路板的性能、品质、制造中的加工性、制造水平、制造成本以及长期的可靠性及稳定性在很大程度上取决于覆铜板,现有技术的高频覆铜板制造材质及内部制造工艺较为单一,从而使覆铜板的硬度及各项参数较为固定,不能适应或兼容不同的使用环境。

技术实现要素:

[0003]

本发明的目的在于提供一种碳氢复合材料及其制造的高频覆铜板,该覆铜板由新式碳氢复合材料制备基板,并包括单面铜箔的覆铜板和双面铜箔的覆铜板,其碳氢复合材料在制备过程中通过变更引发剂中过氧化苯甲酸叔丁酯与蛭石粉的占比,当蛭石粉的含量较多时,该碳氢复合材料制备的基板在压制过程中,含有气泡的量较大,使该基板的脆性增大,适用并兼容于各类轻装工艺,通过变更亲水剂中硬脂酸铝和月桂醇硫酸钠的比例,当月桂醇硫酸钠的含量较多时,其能够将高分子化合物中的结构水析出,再经过分离及后续操作制备的基板的质量较轻,适用并兼容于各类轻装工艺,以解决上述背景技术中提出的问题。

[0004]

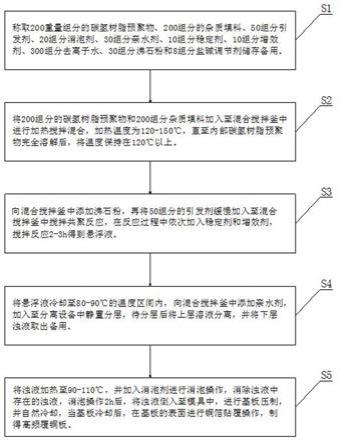

为实现上述目的,本发明提供如下技术方案:一种碳氢复合材料,包括如下步骤:步骤一:称取200重量组分的碳氢树脂预聚物、200组分的杂质填料、50组分引发剂、20组分消泡剂、30组分亲水剂、10组分稳定剂、10组分增效剂、300组分去离子水、30组分沸石粉和8组分盐碱调节剂储存备用;步骤二:将200组分的碳氢树脂预聚物和200组分杂质填料加入至混合搅拌釜中进行加热搅拌混合,加热温度为120-150℃,直至内部碳氢树脂预聚物完全溶解后,将温度保持在120℃以上;步骤三:向混合搅拌釜中添加沸石粉,再将50组分的引发剂缓慢加入至混合搅拌釜中搅拌共聚反应,在反应过程中依次加入稳定剂和增效剂,搅拌反应2-3h得到悬浮液;步骤四:将悬浮液冷却至80-90℃的温度区间内,向混合搅拌釜中添加亲水剂,加入至分离设备中静置分层,待分层后将上层溶液分离,并将下层浊液取出备用;步骤五:将浊液加热至90-110℃,并加入消泡剂进行消泡操作,消除浊液中存在的浊

液,消泡操作2h后,将浊液倒入至模具中,进行基板压制,并自然冷却,当基板冷却后,在基板的表面进行铜箔贴覆操作,制得高频覆铜板。

[0005]

优选的,所述碳氢树脂预聚物为相同质量分数的聚苯醚树脂、环氧树脂、聚氨酯、聚丙烯腈、聚氯乙烯、聚丙烯和氟化氨混合而成的混合物。

[0006]

优选的,所述杂质填料为相同质量分数的三聚氰胺、苯胺、硝基苯、硫醇酚、硫化氨、磷酸铵和氧化锡混合而成的混合物。

[0007]

优选的,所述引发剂为过氧化苯甲酸叔丁酯和蛭石粉按3:1的比例混合而成的混合物。

[0008]

优选的,所述亲水剂为硬脂酸铝和月桂醇硫酸钠按2:1的比例混合而成的混合物。

[0009]

本发明提供另一种技术方案:一种碳氢复合材料制造的高频覆铜板,所述高频覆铜板包括填料层、内基板、粘合填充胶和铜箔板,所述内基板上设有填料层,所述填料层的外侧设有粘合填充胶,所述粘合填充胶的外侧设有铜箔板。

[0010]

优选的,所述内基板包括上外壳、下外壳、活动夹槽、活动夹板、活动夹头、弹簧底座和支撑弹簧,所述上外壳的下侧设有下外壳,所述上外壳的内壁上设有活动夹槽,所述活动夹槽的底部设有活动夹板,所述活动夹板上设有活动夹头,所述上外壳与下外壳的内壁上分别设有弹簧底座,所述弹簧底座之间安装支撑弹簧。

[0011]

优选的,所述内基板包括中心板、隔热树脂、外边框、连接卡槽、连接嵌头、中心槽、调节板、弹簧杆和缓冲弹簧,所述中心板的外侧设有隔热树脂,所述中心板和隔热树脂的侧面设有外边框,所述外边框的外侧设有连接卡槽,所述连接卡槽内安装连接嵌头,所述中心板的内侧设有中心槽,所述中心槽中安装调节板,所述调节板内设有弹簧杆,所述调节板上下两侧的弹簧杆外侧设有缓冲弹簧。

[0012]

与现有技术相比,本发明的有益效果是:本发明提出的碳氢复合材料及其制造的高频覆铜板,该覆铜板由新式碳氢复合材料制备内基板,并包括单面铜箔的覆铜板和双面铜箔的覆铜板,其碳氢复合材料在制备过程中通过变更引发剂中过氧化苯甲酸叔丁酯与蛭石粉的占比,当蛭石粉的含量较多时,该碳氢复合材料制备的内基板在压制过程中,含有气泡的量较大,使该内基板的脆性增大,适用并兼容于各类轻装工艺,通过变更亲水剂中硬脂酸铝和月桂醇硫酸钠的比例,当月桂醇硫酸钠的含量较多时,其能够将高分子化合物中的结构水析出,再经过分离及后续操作制备的内基板的质量较轻,适用并兼容于各类轻装工艺,本发明结构完整合理,丰富了高频覆铜板的制备工艺,使该高频覆铜板能够适应并兼容于各类使用环境。

附图说明

[0013]

图1为本发明的工艺流程步骤图;图2为本发明的单层高频覆铜板的剖视结构示意图;图3为本发明的单层高频覆铜板的的内基板的局部剖视结构示意图;图4为本发明的单层高频覆铜板的的内基板的a处放大图;图5为本发明的双层高频覆铜板的剖视结构示意图;图6为本发明的双层高频覆铜板的的内基板的局部剖视结构示意图;图7为本发明的双层高频覆铜板的的内基板的b处放大图。

[0014]

图中:1、填料层;2、内基板;21、上外壳;22、下外壳;23、活动夹槽;24、活动夹板;25、活动夹头;26、弹簧底座;27、支撑弹簧;28、中心板;29、隔热树脂;210、外边框;211、连接卡槽;212、连接嵌头;213、中心槽;214、调节板;215、弹簧杆;216、缓冲弹簧;3、粘合填充胶;4、铜箔板。

具体实施方式

[0015]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0016]

实施例一:请参阅图1,一种碳氢复合材料及其制造的高频覆铜板,包括如下步骤:步骤一:称取200重量组分的碳氢树脂预聚物、200组分的杂质填料、50组分引发剂、20组分消泡剂、30组分亲水剂、10组分稳定剂、10组分增效剂、300组分去离子水、30组分沸石粉和8组分盐碱调节剂储存备用,其中碳氢树脂预聚物为相同质量分数的聚苯醚树脂、环氧树脂、聚氨酯、聚丙烯腈、聚氯乙烯、聚丙烯和氟化氨混合而成的混合物,杂质填料为相同质量分数的三聚氰胺、苯胺、硝基苯、硫醇酚、硫化氨、磷酸铵和氧化锡混合而成的混合物,引发剂为过氧化苯甲酸叔丁酯和蛭石粉按3:1的比例混合而成的混合物,亲水剂为硬脂酸铝和月桂醇硫酸钠按2:1的比例混合而成的混合物;步骤二:将200组分的碳氢树脂预聚物和200组分杂质填料加入至混合搅拌釜中进行加热搅拌混合,加热温度为120-150℃,直至内部碳氢树脂预聚物完全溶解后,将温度保持在120℃以上;步骤三:向混合搅拌釜中添加沸石粉,再将50组分的引发剂缓慢加入至混合搅拌釜中搅拌共聚反应,在反应过程中依次加入稳定剂和增效剂,搅拌反应2-3h得到悬浮液;步骤四:将悬浮液冷却至80-90℃的温度区间内,向混合搅拌釜中添加亲水剂,加入至分离设备中静置分层,待分层后将上层溶液分离,并将下层浊液取出备用;步骤五:将浊液加热至90-110℃,并加入消泡剂进行消泡操作,消除浊液中存在的浊液,消泡操作2h后,将浊液倒入至模具中,进行基板压制,并自然冷却,当基板冷却后,在基板的表面进行铜箔贴覆操作,制得高频覆铜板。

[0017]

请参阅图2,高频覆铜板包括填料层1、内基板2、粘合填充胶3和铜箔板4,内基板2上设有填料层1,填料层1的外侧设有粘合填充胶3,粘合填充胶3的外侧设有铜箔板4。

[0018]

请参阅图3-图4,内基板2包括上外壳21、下外壳22、活动夹槽23、活动夹板24、活动夹头25、弹簧底座26和支撑弹簧27,上外壳21的下侧设有下外壳22,上外壳21的内壁上设有活动夹槽23,活动夹槽23的底部设有活动夹板24,活动夹板24上设有活动夹头25,上外壳21与下外壳22的内壁上分别设有弹簧底座26,弹簧底座26之间安装支撑弹簧27。

[0019]

该单层高频覆铜板的内基板2内含有的气泡含量较少,其脆性较差,硬度较高,且内基板2的质量较大,适合于强度较高制备工艺。

[0020]

实施例二:请参阅图1,一种碳氢复合材料及其制造的高频覆铜板,包括如下步骤:

步骤一:称取200重量组分的碳氢树脂预聚物、200组分的杂质填料、50组分引发剂、20组分消泡剂、30组分亲水剂、10组分稳定剂、10组分增效剂、300组分去离子水、30组分沸石粉和8组分盐碱调节剂储存备用,其中碳氢树脂预聚物为相同质量分数的聚苯醚树脂、环氧树脂、聚氨酯、聚丙烯腈、聚氯乙烯、聚丙烯和氟化氨混合而成的混合物,杂质填料为相同质量分数的三聚氰胺、苯胺、硝基苯、硫醇酚、硫化氨、磷酸铵和氧化锡混合而成的混合物,引发剂为过氧化苯甲酸叔丁酯和蛭石粉按3:1的比例混合而成的混合物,亲水剂为硬脂酸铝和月桂醇硫酸钠按2:1的比例混合而成的混合物;步骤二:将200组分的碳氢树脂预聚物和200组分杂质填料加入至混合搅拌釜中进行加热搅拌混合,加热温度为120-150℃,直至内部碳氢树脂预聚物完全溶解后,将温度保持在120℃以上;步骤三:向混合搅拌釜中添加沸石粉,再将50组分的引发剂缓慢加入至混合搅拌釜中搅拌共聚反应,在反应过程中依次加入稳定剂和增效剂,搅拌反应2-3h得到悬浮液;步骤四:将悬浮液冷却至80-90℃的温度区间内,向混合搅拌釜中添加亲水剂,加入至分离设备中静置分层,待分层后将上层溶液分离,并将下层浊液取出备用;步骤五:将浊液加热至90-110℃,并加入消泡剂进行消泡操作,消除浊液中存在的浊液,消泡操作2h后,将浊液倒入至模具中,进行基板压制,并自然冷却,当基板冷却后,在基板的表面进行铜箔贴覆操作,制得高频覆铜板。

[0021]

请参阅图5,高频覆铜板包括填料层1、内基板2、粘合填充胶3和铜箔板4,内基板2上设有填料层1,填料层1的外侧设有粘合填充胶3,粘合填充胶3的外侧设有铜箔板4。

[0022]

请参阅图6-图7,内基板2包括中心板28、隔热树脂29、外边框210、连接卡槽211、连接嵌头212、中心槽213、调节板214、弹簧杆215和缓冲弹簧216,中心板28的外侧设有隔热树脂29,中心板28和隔热树脂29的侧面设有外边框210,外边框210的外侧设有连接卡槽211,连接卡槽211内安装连接嵌头212,中心板28的内侧设有中心槽213,中心槽213中安装调节板214,调节板214内设有弹簧杆215,调节板214上下两侧的弹簧杆215外侧设有缓冲弹簧216。

[0023]

该双层高频覆铜板的内基板2内含有的气泡含量较少,其脆性较差,硬度较高,且内基板2的质量较大,适合于强度较高重装制备工艺。

[0024]

实施例三:请参阅图1,一种碳氢复合材料及其制造的高频覆铜板,包括如下步骤:步骤一:称取200重量组分的碳氢树脂预聚物、200组分的杂质填料、50组分引发剂、20组分消泡剂、30组分亲水剂、10组分稳定剂、10组分增效剂、300组分去离子水、30组分沸石粉和8组分盐碱调节剂储存备用,其中碳氢树脂预聚物为相同质量分数的聚苯醚树脂、环氧树脂、聚氨酯、聚丙烯腈、聚氯乙烯、聚丙烯和氟化氨混合而成的混合物,杂质填料为相同质量分数的三聚氰胺、苯胺、硝基苯、硫醇酚、硫化氨、磷酸铵和氧化锡混合而成的混合物,引发剂为过氧化苯甲酸叔丁酯和蛭石粉按3:8的比例混合而成的混合物,亲水剂为硬脂酸铝和月桂醇硫酸钠按2:1的比例混合而成的混合物;步骤二:将200组分的碳氢树脂预聚物和200组分杂质填料加入至混合搅拌釜中进行加热搅拌混合,加热温度为120-150℃,直至内部碳氢树脂预聚物完全溶解后,将温度保持在120℃以上;

步骤三:向混合搅拌釜中添加沸石粉,再将50组分的引发剂缓慢加入至混合搅拌釜中搅拌共聚反应,在反应过程中依次加入稳定剂和增效剂,搅拌反应2-3h得到悬浮液;步骤四:将悬浮液冷却至80-90℃的温度区间内,向混合搅拌釜中添加亲水剂,加入至分离设备中静置分层,待分层后将上层溶液分离,并将下层浊液取出备用;步骤五:将浊液加热至90-110℃,并加入消泡剂进行消泡操作,消除浊液中存在的浊液,消泡操作2h后,将浊液倒入至模具中,进行基板压制,并自然冷却,当基板冷却后,在基板的表面进行铜箔贴覆操作,制得高频覆铜板。

[0025]

请参阅图2,高频覆铜板包括填料层1、内基板2、粘合填充胶3和铜箔板4,内基板2上设有填料层1,填料层1的外侧设有粘合填充胶3,粘合填充胶3的外侧设有铜箔板4。

[0026]

请参阅图3-图4,内基板2包括上外壳21、下外壳22、活动夹槽23、活动夹板24、活动夹头25、弹簧底座26和支撑弹簧27,上外壳21的下侧设有下外壳22,上外壳21的内壁上设有活动夹槽23,活动夹槽23的底部设有活动夹板24,活动夹板24上设有活动夹头25,上外壳21与下外壳22的内壁上分别设有弹簧底座26,弹簧底座26之间安装支撑弹簧27。

[0027]

该单层高频覆铜板的内基板2内含有的气泡含量较多,其脆性优良,硬度较差,且内基板2的质量较大,适合于强度较底的重装制备工艺。

[0028]

实施例四:请参阅图1,一种碳氢复合材料及其制造的高频覆铜板,包括如下步骤:步骤一:称取200重量组分的碳氢树脂预聚物、200组分的杂质填料、50组分引发剂、20组分消泡剂、30组分亲水剂、10组分稳定剂、10组分增效剂、300组分去离子水、30组分沸石粉和8组分盐碱调节剂储存备用,其中碳氢树脂预聚物为相同质量分数的聚苯醚树脂、环氧树脂、聚氨酯、聚丙烯腈、聚氯乙烯、聚丙烯和氟化氨混合而成的混合物,杂质填料为相同质量分数的三聚氰胺、苯胺、硝基苯、硫醇酚、硫化氨、磷酸铵和氧化锡混合而成的混合物,引发剂为过氧化苯甲酸叔丁酯和蛭石粉按3:8的比例混合而成的混合物,亲水剂为硬脂酸铝和月桂醇硫酸钠按2:1的比例混合而成的混合物;步骤二:将200组分的碳氢树脂预聚物和200组分杂质填料加入至混合搅拌釜中进行加热搅拌混合,加热温度为120-150℃,直至内部碳氢树脂预聚物完全溶解后,将温度保持在120℃以上;步骤三:向混合搅拌釜中添加沸石粉,再将50组分的引发剂缓慢加入至混合搅拌釜中搅拌共聚反应,在反应过程中依次加入稳定剂和增效剂,搅拌反应2-3h得到悬浮液;步骤四:将悬浮液冷却至80-90℃的温度区间内,向混合搅拌釜中添加亲水剂,加入至分离设备中静置分层,待分层后将上层溶液分离,并将下层浊液取出备用;步骤五:将浊液加热至90-110℃,并加入消泡剂进行消泡操作,消除浊液中存在的浊液,消泡操作2h后,将浊液倒入至模具中,进行基板压制,并自然冷却,当基板冷却后,在基板的表面进行铜箔贴覆操作,制得高频覆铜板。

[0029]

请参阅图5,高频覆铜板包括填料层1、内基板2、粘合填充胶3和铜箔板4,内基板2上设有填料层1,填料层1的外侧设有粘合填充胶3,粘合填充胶3的外侧设有铜箔板4。

[0030]

请参阅图6-图7,内基板2包括中心板28、隔热树脂29、外边框210、连接卡槽211、连接嵌头212、中心槽213、调节板214、弹簧杆215和缓冲弹簧216,中心板28的外侧设有隔热树脂29,中心板28和隔热树脂29的侧面设有外边框210,外边框210的外侧设有连接卡槽211,

连接卡槽211内安装连接嵌头212,中心板28的内侧设有中心槽213,中心槽213中安装调节板214,调节板214内设有弹簧杆215,调节板214上下两侧的弹簧杆215外侧设有缓冲弹簧216。

[0031]

该双层高频覆铜板的内基板2内含有的气泡含量较多,其脆性优良,硬度较差,且内基板2的质量较大,适合于强度较底的重装制备工艺。

[0032]

实施例五:请参阅图1,一种碳氢复合材料及其制造的高频覆铜板,包括如下步骤:步骤一:称取200重量组分的碳氢树脂预聚物、200组分的杂质填料、50组分引发剂、20组分消泡剂、30组分亲水剂、10组分稳定剂、10组分增效剂、300组分去离子水、30组分沸石粉和8组分盐碱调节剂储存备用,其中碳氢树脂预聚物为相同质量分数的聚苯醚树脂、环氧树脂、聚氨酯、聚丙烯腈、聚氯乙烯、聚丙烯和氟化氨混合而成的混合物,杂质填料为相同质量分数的三聚氰胺、苯胺、硝基苯、硫醇酚、硫化氨、磷酸铵和氧化锡混合而成的混合物,引发剂为过氧化苯甲酸叔丁酯和蛭石粉按3:1的比例混合而成的混合物,亲水剂为硬脂酸铝和月桂醇硫酸钠按2:9的比例混合而成的混合物;步骤二:将200组分的碳氢树脂预聚物和200组分杂质填料加入至混合搅拌釜中进行加热搅拌混合,加热温度为120-150℃,直至内部碳氢树脂预聚物完全溶解后,将温度保持在120℃以上;步骤三:向混合搅拌釜中添加沸石粉,再将50组分的引发剂缓慢加入至混合搅拌釜中搅拌共聚反应,在反应过程中依次加入稳定剂和增效剂,搅拌反应2-3h得到悬浮液;步骤四:将悬浮液冷却至80-90℃的温度区间内,向混合搅拌釜中添加亲水剂,加入至分离设备中静置分层,待分层后将上层溶液分离,并将下层浊液取出备用;步骤五:将浊液加热至90-110℃,并加入消泡剂进行消泡操作,消除浊液中存在的浊液,消泡操作2h后,将浊液倒入至模具中,进行基板压制,并自然冷却,当基板冷却后,在基板的表面进行铜箔贴覆操作,制得高频覆铜板。

[0033]

请参阅图2,高频覆铜板包括填料层1、内基板2、粘合填充胶3和铜箔板4,内基板2上设有填料层1,填料层1的外侧设有粘合填充胶3,粘合填充胶3的外侧设有铜箔板4。

[0034]

请参阅图3-图4,内基板2包括上外壳21、下外壳22、活动夹槽23、活动夹板24、活动夹头25、弹簧底座26和支撑弹簧27,上外壳21的下侧设有下外壳22,上外壳21的内壁上设有活动夹槽23,活动夹槽23的底部设有活动夹板24,活动夹板24上设有活动夹头25,上外壳21与下外壳22的内壁上分别设有弹簧底座26,弹簧底座26之间安装支撑弹簧27。

[0035]

该单层高频覆铜板的内基板2内含有的气泡含量较少,其脆性较差,硬度较高,且内基板2的质量较轻,适合于强度较高的轻装制备工艺。

[0036]

实施例六:请参阅图1,一种碳氢复合材料及其制造的高频覆铜板,包括如下步骤:步骤一:称取200重量组分的碳氢树脂预聚物、200组分的杂质填料、50组分引发剂、20组分消泡剂、30组分亲水剂、10组分稳定剂、10组分增效剂、300组分去离子水、30组分沸石粉和8组分盐碱调节剂储存备用,其中碳氢树脂预聚物为相同质量分数的聚苯醚树脂、环氧树脂、聚氨酯、聚丙烯腈、聚氯乙烯、聚丙烯和氟化氨混合而成的混合物,杂质填料为相同质量分数的三聚氰胺、苯胺、硝基苯、硫醇酚、硫化氨、磷酸铵和氧化锡混合而成的混合物,引

发剂为过氧化苯甲酸叔丁酯和蛭石粉按3:1的比例混合而成的混合物,亲水剂为硬脂酸铝和月桂醇硫酸钠按2:9的比例混合而成的混合物;步骤二:将200组分的碳氢树脂预聚物和200组分杂质填料加入至混合搅拌釜中进行加热搅拌混合,加热温度为120-150℃,直至内部碳氢树脂预聚物完全溶解后,将温度保持在120℃以上;步骤三:向混合搅拌釜中添加沸石粉,再将50组分的引发剂缓慢加入至混合搅拌釜中搅拌共聚反应,在反应过程中依次加入稳定剂和增效剂,搅拌反应2-3h得到悬浮液;步骤四:将悬浮液冷却至80-90℃的温度区间内,向混合搅拌釜中添加亲水剂,加入至分离设备中静置分层,待分层后将上层溶液分离,并将下层浊液取出备用;步骤五:将浊液加热至90-110℃,并加入消泡剂进行消泡操作,消除浊液中存在的浊液,消泡操作2h后,将浊液倒入至模具中,进行基板压制,并自然冷却,当基板冷却后,在基板的表面进行铜箔贴覆操作,制得高频覆铜板。

[0037]

请参阅图5,高频覆铜板包括填料层1、内基板2、粘合填充胶3和铜箔板4,内基板2上设有填料层1,填料层1的外侧设有粘合填充胶3,粘合填充胶3的外侧设有铜箔板4。

[0038]

请参阅图6-图7,内基板2包括中心板28、隔热树脂29、外边框210、连接卡槽211、连接嵌头212、中心槽213、调节板214、弹簧杆215和缓冲弹簧216,中心板28的外侧设有隔热树脂29,中心板28和隔热树脂29的侧面设有外边框210,外边框210的外侧设有连接卡槽211,连接卡槽211内安装连接嵌头212,中心板28的内侧设有中心槽213,中心槽213中安装调节板214,调节板214内设有弹簧杆215,调节板214上下两侧的弹簧杆215外侧设有缓冲弹簧216。

[0039]

该双层高频覆铜板的内基板2内含有的气泡含量较少,其脆性较差,硬度较高,且内基板2的质量较轻,适合于强度较高的轻装制备工艺。

[0040]

本发明的工作原理:本发明碳氢复合材料及其制造的高频覆铜板,该覆铜板由新式碳氢复合材料制备内基板2,并包括单面铜箔的覆铜板和双面铜箔的覆铜板,其碳氢复合材料在制备过程中通过变更引发剂中过氧化苯甲酸叔丁酯与蛭石粉的占比,当蛭石粉的含量较多时,该碳氢复合材料制备的内基板2在压制过程中,含有气泡的量较大,使该内基板2的脆性增大,适用并兼容于各类轻装工艺,通过变更亲水剂中硬脂酸铝和月桂醇硫酸钠的比例,当月桂醇硫酸钠的含量较多时,其能够将高分子化合物中的结构水析出,再经过分离及后续操作制备的内基板2的质量较轻,适用并兼容于各类轻装工艺。

[0041]

综上所述:本发明碳氢复合材料及其制造的高频覆铜板,该覆铜板由新式碳氢复合材料制备内基板2,并包括单面铜箔的覆铜板和双面铜箔的覆铜板,其碳氢复合材料在制备过程中通过变更引发剂中过氧化苯甲酸叔丁酯与蛭石粉的占比,当蛭石粉的含量较多时,该碳氢复合材料制备的内基板2在压制过程中,含有气泡的量较大,使该内基板2的脆性增大,适用并兼容于各类轻装工艺,通过变更亲水剂中硬脂酸铝和月桂醇硫酸钠的比例,当月桂醇硫酸钠的含量较多时,其能够将高分子化合物中的结构水析出,再经过分离及后续操作制备的内基板2的质量较轻,适用并兼容于各类轻装工艺,本发明结构完整合理,丰富了高频覆铜板的制备工艺,使该高频覆铜板能够适应并兼容于各类使用环境。

[0042]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明披露的技术范围内,根据本发明的技术方案及其

发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1