一种DDM-GO@SiO2复合材料、制备方法及制备TPU的用途

一种ddm

‑

go@sio2复合材料、制备方法及制备tpu的用途

技术领域

1.本发明属于高分子材料技术领域,特别涉及一种ddm

‑

go@sio2复合材料,并进一步公开其制备方法,以及用于制备tpu的用途。

背景技术:

2.热塑性聚氨酯(tpu)是一种热可塑性tpu弹性体,其既具有橡胶的高弹性,又具有热塑性塑料的热塑加工性,而且,作为弹性体,其能在较宽的温度范围内保持较好的弹性,在电子、汽车、医学等领域得到广泛应用,但是,传统的tpu材料的力学性能一直是其性能弱项,很多应用下均无法满足目标要求。现有技术中多使用纳米复合材料与tpu共混以改善其力学性能,进而获得力学性能优异的新型复合材料,氧化石墨烯即是一种可改善tpu性能的功能材料。

3.氧化石墨烯(graphene oxide)是石墨烯的氧化物,因经氧化后,其上含氧官能团增多而使性质较石墨烯更加活泼,可经由各种与含氧官能团的反应而改善本身性质。近年来,氧化石墨烯(go)以其优异的性能活跃在各个研究领域。但是,由于go有着较大的表面能,且其表面有很多的诸如羟基、羧基等极性基团,这使得go在实际应用中片层极其容易团聚而不易分散,而且go的热稳定性不足也进一步限制了其应用。

4.纳米二氧化硅(sio2)是一种无机化工材料,由于是超细纳米级,尺寸范围在1

‑

100nm,因此具有许多独特的性质,如小体积效应和量子尺寸效应等,能显著提高材料力学强度和耐热性能。将纳米二氧化硅(sio2)负载在go表面形成go@sio2纳米复合材料,不仅可以改善go难以分散的问题,同时可以在聚合物中起到协同补强作用,使tpu的力学性能达到理想的效果。go片具有优异的光学特性,其表面存在的共轭及芳香结构可对紫外线产生吸收,以阻止紫外线透射;而且sio2的引入可以较好的反射紫外线,和go并用可以起到对紫外线的协同屏蔽作用。可见,开发一种功能型tpu复合材料,对于tpu材料的广泛及稳定的应用,具有积极的意义。

技术实现要素:

5.为此,本发明所要解决的技术问题在于提供一种ddm

‑

go@sio2复合材料,有效改善了go的易团聚性和热稳定性不足的缺陷;

6.本发明所要解决的第二个技术问题在于提供一种力学性能增强型及紫外光屏蔽型ddm

‑

go@sio2/tpu复合材料。

7.为解决上述技术问题,本发明所述的一种ddm

‑

go@sio2复合材料的制备方法,包括如下步骤:

8.(1)取go加水分散,加入4,4

’‑

二氨基二苯甲烷(ddm)混匀,并于88

‑

98℃进行反应,收集反应产物,得到ddm

‑

go颗粒;

9.(2)将所述ddm

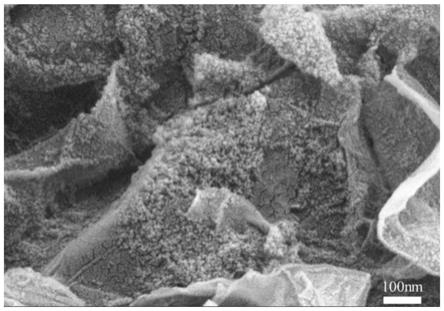

‑

go颗粒加水分散,并加入表面活性剂以及水玻璃充分混匀,调节料液体系ph 7

‑

8以形成凝胶,收集产物并干燥,即得。

10.具体的,所述步骤(1)中,所述go与ddm的质量比为1:1

‑

5,优选为1:3。

11.优选的,所述步骤(1)中,所述反应温度为95℃。

12.具体的,所述步骤(2)中:

13.所述水玻璃包括硅酸钾水玻璃、硅酸钠水玻璃中的至少一种;

14.所述水玻璃的加入量与所述ddm

‑

go颗粒的质量比为4

‑

8:1。

15.优选的,所述水玻璃的模数为2.3

‑

3.5。

16.具体的,所述步骤(2)中:

17.所述表面活性剂包括十二烷基苯磺酸钠、十二烷基硫酸钠、十六烷基三甲基溴化铵中的至少一种;

18.所述表面活性剂的加入量与所述ddm

‑

go颗粒的质量比为0.8

‑

1.2:2.5。

19.本发明还公开了由所述方法制备得到的ddm

‑

go@sio2复合材料。

20.本发明还公开了所述ddm

‑

go@sio2复合材料用于制备ddm

‑

go@sio2/tpu复合材料的用途。

21.本发明还公开了一种制备ddm

‑

go@sio2/tpu复合材料的方法,包括将所述ddm

‑

go@sio2复合材料与tpu弹性体在溶剂存在下进行混合的步骤,以及,收集产物并进行干燥的步骤。

22.具体的,所述ddm

‑

go@sio2与tpu的质量比为1

‑

20:1000,优选5:1000。

23.本发明还公开了由所述方法制备得到的ddm

‑

go@sio2/tpu复合材料。

24.本发明所述ddm

‑

go@sio2复合材料,以4,4

’‑

二氨基二苯甲烷(ddm)对氧化石墨烯(go)进行改性,得到ddm

‑

go颗粒,进而在ddm

‑

go颗粒表面原位生成二氧化硅(sio2),得到ddm

‑

go@sio2复合材料,既提高了go的疏水性,解决了go在tpu基体中的团聚问题;同时,ddm自身作为胺基改性剂接枝到go表面,可显著提高go热稳定性,有效解决了go存在的易团聚以及热稳定性不足的问题,且所述ddm

‑

go@sio2复合材料的制备方法简单易行,易于工业化生产。

25.本发明所述ddm

‑

go@sio2复合材料应用于热塑性聚氨酯(tpu)材料的改性优化,在tpu弹性体中引入功能性填料ddm

‑

go@sio2,借助于所述ddm

‑

go@sio2复合材料良好的分散性和热稳定性,使得go更好的发挥其改性功效,且由于纳米sio2具有轻质、耐高温、耐腐蚀等优点,作为一种优良的补强材料应用在高分子材料中可提高其力学及紫外光屏蔽性能,有效改善了tpu材料的力学性能及抗紫外线性能,可得高性能的tpu复合材料,扩宽了tpu材料的应用领域和性能,且本发明所述ddm

‑

go@sio2/tpu复合材料的制备方法简单易行,易于工业化生产。

附图说明

26.为了使本发明的内容更容易被清楚的理解,下面根据本发明的具体实施例并结合附图,对本发明作进一步详细的说明,其中,

27.图1为所述制备例1中ddm

‑

go@sio2复合材料的扫描电镜图;

28.图2为制备例1及4

‑

6中不同比例的ddm

‑

go颗粒及go材料的热重曲线。

具体实施方式

29.制备例1

30.将称量好的0.5ggo加入到300ml去离子水中,超声分散20min,将go分散液倒入三口瓶中,95℃下机械搅拌10min后,加入1.5gddm,回流10h后趁热抽滤,用热水洗涤3

‑

5次,除去未反应的ddm,将抽滤得到的产物置于冷冻干燥箱中干燥,得到ddm

‑

go复合材料。

31.将上述得到的ddm

‑

go复合材料0.5g加入到50ml的去离子水中,机械搅拌10min,再加入0.2g表面活性剂十二烷基苯磺酸钠,搅拌均匀后再加入模数为3.3的硅酸钾水玻璃3g,机械搅拌10min后加入10ml摩尔浓度为1mol/l的hcl,最终ph值为7

‑

8,静置30min以上形成凝胶,抽滤,洗涤,最后冷冻干燥,得到ddm

‑

go@sio2复合材料。

32.本制备例所述ddm

‑

go@sio2复合材料的扫描电镜图见附图1所示。可见,经过ddm改性go后,表面褶皱增加,片层变薄,这是由于ddm作为一种还原剂破坏了go的六方碳骨架,在石墨烯片材的表面引入了缺陷和长程排序的损失,导致其产生皱纹弯曲。同时,可以看到ddm

‑

go表面负载有许多附着的sio2颗粒,sio2在清洗、提纯过程中未剥落,这说明sio2原位生长在go表面是通过化学键接枝的,说明ddm

‑

go@sio2被成功制备。

33.制备例2

34.将称量好的0.5ggo加入到300ml去离子水中,超声分散20min,将go分散液倒入三口瓶中,88℃下机械搅拌10min后,加入1.5gddm,回流10h后趁热抽滤,用热水洗涤3

‑

5次,除去未反应的ddm,将抽滤得到的产物置于冷冻干燥箱中干燥,得到ddm

‑

go复合材料。

35.将上述得到的ddm

‑

go复合材料0.5g加入到50ml的去离子水中,机械搅拌10min,再加入0.2g表面活性剂十二烷基硫酸钠,搅拌均匀后再加入模数为3.3的硅酸钾水玻璃3g,机械搅拌10min后加入10ml摩尔浓度为1mol/l的hcl,最终ph值为7

‑

8,静置30min以上形成凝胶,抽滤,洗涤,最后冷冻干燥,得到ddm

‑

go@sio2复合材料。

36.制备例3

37.将称量好的0.5ggo加入到300ml去离子水中,超声分散20min,将go分散液倒入三口瓶中,98℃下机械搅拌10min后,加入1.5gddm,回流10h后趁热抽滤,用热水洗涤3

‑

5次,除去未反应的ddm,将抽滤得到的产物置于冷冻干燥箱中干燥,得到ddm

‑

go复合材料。

38.将上述得到的ddm

‑

go复合材料0.5g加入到50ml的去离子水中,机械搅拌10min,再加入0.2g表面活性剂十六烷基三甲基溴化铵,搅拌均匀后再加入模数为3.3的硅酸钾水玻璃3g,机械搅拌10min后加入10ml摩尔浓度为1mol/l的hcl,最终ph值为7

‑

8,静置30min以上形成凝胶,抽滤,洗涤,最后冷冻干燥,得到ddm

‑

go@sio2复合材料。

39.制备例4

40.将称量好的0.5ggo加入到300ml去离子水中,超声分散20min,将go分散液倒入三口瓶中,95℃下机械搅拌10min后,加入0.5gddm,回流10h后趁热抽滤,用热水洗涤3

‑

5次,除去未反应的ddm,将抽滤得到的产物置于冷冻干燥箱中干燥,得到ddm

‑

go复合材料。

41.后续所述ddm

‑

go@sio2复合材料的制备同制备例1。

42.制备例5

43.将称量好的0.5ggo加入到300ml去离子水中,超声分散20min,将go分散液倒入三口瓶中,95℃下机械搅拌10min后,加入1.0gddm,回流10h后趁热抽滤,用热水洗涤3

‑

5次,除去未反应的ddm,将抽滤得到的产物置于冷冻干燥箱中干燥,得到ddm

‑

go复合材料。

44.后续所述ddm

‑

go@sio2复合材料的制备同制备例1。

45.制备例6

46.将称量好的0.5ggo加入到300ml去离子水中,超声分散20min,将go分散液倒入三口瓶中,95℃下机械搅拌10min后,加入2.0gddm,回流10h后趁热抽滤,用热水洗涤3

‑

5次,除去未反应的ddm,将抽滤得到的产物置于冷冻干燥箱中干燥,得到ddm

‑

go复合材料。

47.后续所述ddm

‑

go@sio2复合材料的制备同制备例1。

48.上述制备例1及制备例4

‑

6中基于不同比例物料制备的ddm

‑

go颗粒的热重曲线见附图2所示,并以go为对照。

49.如图2所示结果,不同比例的ddm

‑

go复合材料的热重曲线,go的tg曲线显示了两个平台,在25

‑

110℃之间的降解为go表面水分的挥发,180

‑

240℃之间的降解为go表面

‑

cooh,

‑

oh,

‑

o

‑

等含氧基团氧化分解为co2的挥发和小分子的降解。随着ddm:go比例的增加,ddm

‑

go的热稳定性先增加后下降,并在go:ddm=1:3时达到最佳热稳定性。热稳定性的提高是由于go表面易分解的含氧基团与ddm表面的

‑

nh2反应生成稳定的酰胺键。然而,随着ddm比例的提高,ddm

‑

go的热稳定性下降,这归因于随着ddm浓度的增加,反应速率加快,在go表面接枝ddm分子链遮盖了部分含氧基团,导致接枝率下降,从而影响热稳定性。

50.制备例7

51.按照前述制备例1中方法得到所述ddm

‑

go颗粒。

52.将上述得到的ddm

‑

go复合材料0.5g加入到50ml的去离子水中,机械搅拌10min,再加入0.24g表面活性剂十二烷基苯磺酸钠,搅拌均匀后再加入模数为2.3的硅酸钠水玻璃2g,机械搅拌10min后加入10ml摩尔浓度为1mol/l的hcl,最终ph值为7

‑

8,静置30min以上形成凝胶,抽滤,洗涤,最后冷冻干燥,得到ddm

‑

go@sio2复合材料。

53.制备例8

54.按照前述制备例1中方法得到所述ddm

‑

go颗粒。

55.将上述得到的ddm

‑

go复合材料0.5g加入到50ml的去离子水中,机械搅拌10min,再加入0.16g表面活性剂十二烷基苯磺酸钠,搅拌均匀后再加入模数为3.5的硅酸钠水玻璃4g,机械搅拌10min后加入10ml摩尔浓度为1mol/l的hcl,最终ph值为7

‑

8,静置30min以上形成凝胶,抽滤,洗涤,最后冷冻干燥,得到ddm

‑

go@sio2复合材料。

56.实施例1

57.称取上述制备例1中制备的ddm

‑

go@sio2复合材料0.01g,加入到100ml二甲基甲酰胺(dmf)中,超声分散20min,随后倒入三口瓶80℃油浴加热,随后加入10gtpu弹性体,充分搅拌4h,倒入模具,放入真空干燥箱80℃烘干,最终得到ddm

‑

go@sio2/tpu复合材料。

58.实施例2

59.取上述制备例1中制备的ddm

‑

go@sio2复合材料0.03g,加入到100mldmf中,超声分散20min,随后倒入三口瓶80℃油浴加热,随后加入10gtpu弹性体,充分搅拌4h,倒入模具,放入真空干燥箱80℃烘干,最终得到ddm

‑

go@sio2/tpu复合材料。

60.实施例3

61.取上述制备例1中制备的ddm

‑

go@sio2复合材料0.05g,加入到100mldmf中,超声分散20min,随后倒入三口瓶80℃油浴加热,随后加入10gtpu,充分搅拌4h,倒入模具,放入真空干燥箱80℃烘干,最终得到ddm

‑

go@sio2/tpu复合材料。

62.实施例4

63.取上述制备例1中制备的ddm

‑

go@sio2复合材料0.10g,加入到100mldmf中,超声分散20min,随后倒入三口瓶80℃油浴加热,随后加入10gtpu,充分搅拌4h,倒入模具,放入真空干燥箱80℃烘干,最终得到ddm

‑

go@sio2/tpu复合材料。

64.实施例5

65.取上述制备例1中制备的ddm

‑

go@sio2复合材料0.20g,加入到100mldmf中,超声分散20min,随后倒入三口瓶80℃油浴加热,随后加入10gtpu,充分搅拌4h,倒入模具,放入真空干燥箱80℃烘干,最终得到ddm

‑

go@sio2/tpu复合材料。

66.对比例1

67.称取10gtpu加入到100mldmf中,随后倒入三口瓶80℃油浴加热,充分搅拌4h,倒入模具,放入真空干燥箱80℃烘干,最终得到tpu材料。

68.对比例2

69.取上述制备例1中制备的ddm

‑

go复合材料0.05g,加入到100mldmf中,超声分散20min,随后倒入三口瓶80℃油浴加热,随后加入10gtpu,充分搅拌4h,倒入模具,放入真空干燥箱80℃烘干,最终得到ddm

‑

go/tpu复合材料。

70.对比例3

71.在50ml的去离子水中,加入0.2g表面活性剂十二烷基苯磺酸钠,搅拌均匀后再加入模数为3.3的硅酸钾水玻璃3g,机械搅拌10min后加入10ml摩尔浓度为1mol/l的hcl,最终ph值为7

‑

8,静置30min以上形成凝胶,抽滤,洗涤,最后冷冻干燥,得到sio2材料。

72.取上述制备的sio2材料0.05g,加入到100mldmf中,超声分散20min,随后倒入三口瓶80℃油浴加热,随后加入10gtpu,充分搅拌4h,倒入模具,放入真空干燥箱80℃烘干,最终得到sio2/tpu复合材料。

73.实验例

74.分别对上述实施例1

‑

5及对比例1

‑

3制得的tpu复合材料进行拉伸强度、断裂伸长率及紫外光屏蔽的性能测试,具体结果如下表1、2所示。

75.表1实施例1

‑

5及对比例1

‑

3中tpu复合材料的力学性能结果

[0076][0077]

表2实施例1

‑

5及对比例1

‑

3中tpu复合材料的紫外光屏蔽结果

[0078][0079]

由上表1中结果可见,与tpu纯样(如对比例1)、对比例2

‑

3相比,本发明制备的ddm

‑

go@sio2填充量为0.5wt%的tpu复合材料的拉伸强度和断裂伸长率均有所提高。究其原因,力学性能的显著提高可归因于ddm

‑

go@sio2表面的ddm分子链与tpu链段相互缠结扩散提高了界面粘附力以及ddm

‑

go@sio2在tpu基体中的均匀分散;同时,纳米sio2颗粒比表面积很大,具有很强的吸附性,可以将部分聚合物分子链吸附到纳米颗粒表面而起到物理交联点的作用。然而,随着ddm

‑

go@sio2填充量的提高,过多的填料团聚在一起,降低了与tpu之间的相互作用力,缺陷的形成导致应力集中,这个过程可能导致抗拉强度和断裂伸长率逐步降低。对比例3为单一添加纳米sio2颗粒,由于未经处理的纳米sio2表面羟基众多,比表面积大,表面能高,且为亲水性材料,难以在tpu基体中均匀分散,容易发生团聚使粒径增加,造成材料内部应力集中,形成缺陷,因而力学性能相对较低。而对比例2中添加的是0.5%的ddm

‑

go复合材料,此时的改性go添加量比较大,不易分散,同时也表明ddm

‑

go@sio2添加量的影响很大。

[0080]

由上表2中结果可见,与tpu纯样(如对比例1)、对比例2

‑

3相比,本发明制备的ddm

‑

go@sio2随着填充量增加,其紫外屏蔽效率均有显著提升。究其原因,紫外屏蔽效率的提高是由于go片具有优异的光学特性,其表面存在的共轭及芳香结构可对紫外线产生吸收,以阻止紫外光透射,而且sio2的引入可以较好的反射紫外光,和go并用可以起到对紫外光的协同屏蔽作用。对比例2、3的紫外屏蔽效率较低同样显示了ddm

‑

go@sio2优异的紫外屏蔽性能。

[0081]

显然,上述实施例仅仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引伸出的显而易见的变化或变动仍处于本发明创造的保护范围之中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1