一种合成4,4,-二氨基二环己基甲烷的方法与流程

1.本发明属于化学合成技术领域,具体涉及一种合成4,4

′

-二氨基二环己基甲烷 (简称pacm)的方法;本发明还相应提供一种由催化氢化直接制备反-反异构体比例约等于70%的pacm产品。

背景技术:

2.4,4

′

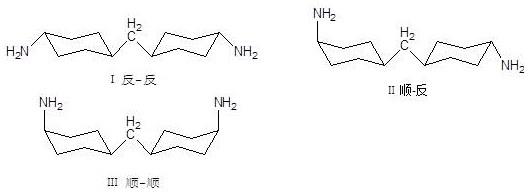

-二氨基二环己基甲烷(简称pacm)主要应用于合成聚氨酯,存在以下三种立体异构体,分别为反-反、顺-反和顺-顺。

3.这三种结构中,反-反异构体是热力学意义上最稳定的结构。pacm产品性质及用途和这三种结构比例相关。因此工业上pacm产品均为各种立体异构体的混合,习惯用反-反异构体的含量定义pacm的规格及用途。反-反异构体含量24%以下称为pacm20,是聚酰氨酯与聚酰胺工业中的重要中间体,应用于高品质的透明聚氨酯合成,具有独特的耐黄变和耐侯性的特点。反-反含量50%左右称为pacm50,主要用于制备脂肪族聚酰胺树脂。反-反含量70%左右称为pacm70,主要用来制造纤维奎阿纳(奎阿纳(qiana)是美国杜邦公司生产的商品名,由双一对氨基环己基甲烷和二羧酸缩聚,经熔融纺丝制得的纤维,属于含脂肪环的聚酰胺纤维)的原料。

4.目前世界上制备pacm70的主要方法是用含不同异构体比例的pacm,通过化学和物理的方法进行分离,得到反-反含量70%左右的pacm。主要有以下三种合成方法:方法一,将pacm与醛、酮(如苯甲醛,环戊酮,丙酮等)形成亚胺,亚胺在碱性条件下异构为高反,反异构体亚胺,再经酸水解可得反,反-异构体高达90%的pacm (us4026943a,us4020104a,de4334790,jp47038438);不过这种方法至少要经过三步甚至更多步反应才能分离到含高反,反异构体的pacm;方法二,将pacm与合适的酸(如盐酸、硫酸、乙酸,1,10-癸二酸等)成盐,再经重结晶,碱化,可得反,反-异构体高达90%的pacm(fr2012261,fr1566051,jp50037759);不过该方法仍然需要多步操作;方法三,将pacm分散在合适的溶剂(如直链或支链烃类、环己烷、异丙醇等)中结晶,过滤分离得含高反,反异构体66.4-87.7%的pacm (nl6607949,nl6516970,de2038023)。

5.申请号为cn201710606653.8的中国专利申请文件公开了纳米钌炭催化剂及其制备方法和其在合成4,4

’‑

二氨基-二环己基甲烷中的应用。所述催化剂包括载体和活性组分,载体为活性炭,活性组分为钌,负载量占催化剂质量的1~10wt%,催化剂制备采用两种

含钌化合物做前驱体分步负载,钌的分散度为60~68%,该催化剂用于mda催化加氢制备pacm,mda转化率大于99.9%,反,反-pacm异构体含量低于20%。本发明催化剂及方法不添加助剂,在较低的压力下保持较高的活性及选择性,且实现了较低的反,反-pacm异构体含量的立体选择性,制备简便,成本低廉,适用于工业化生产。

6.申请号为cn202011256823.2的中国专利申请文件公开了一种氧化石墨烯负载型钌催化剂及其制备方法与应用,利用氧化石墨烯为载体,负载含金属钌的负载型催化剂,将该催化剂运用与催化醇与醇的反应中合成取代酮类化合物,试验结果表明该催化剂对该反应表现出了较高的催化活性,且该催化剂可循环使用,同时该催化剂还可在较温和的反应条件下合成双酚f,符合原子经济、绿色化学发展理念。

7.以上方法都是在获得pacm的基础上,再进一步进分离得到pacm70,反应条件繁琐,使用到的原辅料较多,大大增加生产成本。而且国内外文献数据库尚无通过一步加氢合成第一异构体含量在70%左右的pacm,也无氧化石墨烯负载型钌催化剂用于催化合成4,4

′‑

二氨基二环己基甲烷(pacm70) 的报掉。

技术实现要素:

8.本发明的目的是提供一种加氢合成4,4

′‑

二氨基二环己基甲烷(pacm70) 的方法,且第一异构体含量在70%左右的pacm。实现了在保证mda转化率和pacm选择性的情况下,提高pacm产品中第一异构体含量的目的。

9.本发明的另一目的在于提供一种石墨烯负载钌催化剂,以氧化石墨烯为载体,和ru结合后,形成稳定的孔径构造,具有优良的传热性能,且耐高温高压,有利于提高macm产物中如式i所示的pacm第一异构体的含量。催化剂选择性好,不易失活。

10.为了实现上述发明目的,本技术采用了以下的技术方案:石墨烯负载钌催化剂的制备,步骤如下:步骤一、由现有公开方法制备氧化石墨烯(文献信息:[1]王露. 改进hummers法制备氧化石墨烯及其表征[j]. 包装学报, 2015(02):28-31.):用改进的hummers方法制备氧化石墨烯:在冰水浴中装配好500ml反应瓶,往反应瓶中加入100ml硫酸,搅拌条件下加入5g石墨和2g硝酸钠,并在冰浴条件下缓慢加入15g高锰酸钾,将混合物室温下搅拌反应5h,然后冰浴条件下缓慢加入300ml去离子水和50ml双氧水(30wt%水溶液),升温至50℃搅拌反应3h,过滤,先后用5%盐酸和去离子水洗涤滤饼,50℃减压干燥12h,得到氧化石墨烯。

[0011]

步骤二、石墨烯负载钌催化剂的制备:将适量三氯化钌或三苯基膦氯化钌溶解于溶剂中,加入氧化石墨烯,搅拌分散,然后搅拌条件下滴加还原剂,滴加完毕,在10~60℃搅拌反应1~12h,过滤,30~60℃减压干燥4~24h得到石墨烯负载钌催化剂。

[0012]

所述三氯化钌与氧化石墨烯重量比为0.05~1,优选0.1~0.4。

[0013]

所述三苯基膦氯化钌与氧化石墨烯重量比为0.1~10,优选1~4。

[0014]

所述溶剂为水、四氢呋喃、二氯甲烷、甲苯、甲醇、乙醇和乙腈中的一种或多种。

[0015]

所述溶剂与氧化石墨烯的重量比为5~100,优选10~20。

[0016]

所述还原剂为乙二醇、甲醛、水合肼、丙二醇中的一种或多种;还原反应温度20~100℃,优选30~40℃;还原反应时间为1~10h,优选3~6h。

[0017]

一种合成4,4,-二氨基二环己基甲烷的方法,反应式如下:

具体来说,是以4,4

′‑

二氨基二苯基甲烷(mda,式ii所示)为原料,在加氢催化剂和助催化剂存在下加氢反应生成所述pacm70(式i),且pacm第一异构体含量在70%左右。

[0018]

所述加氢合成4,4

′‑

二氨基二环己基甲烷(pacm70)的温度为180~300℃,压力为2~10mpa。优选反应温度220~260℃,优选反应压力为4~8mpa。

[0019]

所述加氢合成4,4

′‑

二氨基二环己基甲烷(pacm70)所选的溶剂为四氢呋喃、甲醇、环己胺。

[0020]

所述加氢合成4,4

′‑

二氨基二环己基甲烷(pacm70)的关键操作方法为:先将催化剂、助剂、溶剂和原料mdt在反应釜里升温至180~300℃,再通入氢气,控制压力为2~10mpa,进行加氢反应。

[0021]

所述助剂包括甲醇钠、氢氧化锂、氢氧化钠等碱土金属化合物,其目的是在高温高压反应过程,可以保护氨基脱落,减少副产生成。

[0022]

mda与加氢催化剂以及助剂的质量比为50:1~7:0.02~0.5。

[0023]

有益效果:(1) 本发明采用石墨烯负载ru催化剂在用于pacm合成时,选择性好,在高温高压条件下,只有少量氨基脱落,转化率高;(2)加入助剂碱金属化合物能很好抑制氨基脱落;(3)在高温高压下通入氢气,其他异构体很快转换成第一异构体;(4)第一异构体含量高,达到70%左右;生产成本低,产品色泽好。

具体实施方式

[0024]

以下结合实施例对本发明的特征和性能作进一步的详细描述。

[0025]

1、载体的制备在冰水浴中装配好500ml反应瓶,往反应瓶中加入100ml硫酸,搅拌条件下加入5g石墨和2g硝酸钠,并在冰浴条件下缓慢加入15g高锰酸钾,将混合物室温下搅拌反应5h,然后冰浴条件下缓慢加入300ml去离子水和50ml双氧水(30wt%水溶液),升温至50℃搅拌反应3h,过滤,先后用5%盐酸和去离子水洗涤滤饼,50℃减压干燥12h得到氧化石墨烯。

[0026]

2、加氢催化剂制备加氢催化剂1制备将1g三氯化钌溶解于40g溶剂去离子水中,加入3g氧化石墨烯,搅拌分散,滴加甲醛水溶液2g,然后30℃搅拌4h发生还原反应,过滤,去离子水淋洗滤饼,滤饼50℃减压干燥12h得到产物3.4g。

[0027]

改变催化剂1的制备工艺的条件,获得催化剂2-5:加氢催化剂2制备:其它条件与催化剂1相同,但溶剂去离子水改为乙醇。

[0028]

加氢催化剂3制备:其它条件与催化剂1相同,但还原剂改为丙二醇。

[0029]

加氢催化剂4制备:其它条件与催化剂1相同,但3g氧化石墨烯改为6g氧化石墨烯。

[0030]

加氢催化剂5制备:其它条件与催化剂1相同,但还原反应温度30℃改为90℃。

[0031]

加氢催化剂6制备:将3g三苯基膦氯化钌溶解于60g四氢呋喃中,加入3g氧化石墨烯,搅拌分散,滴加水合肼2g,然后40℃搅拌反应3h,过滤,去离子水淋洗滤饼,滤饼40℃减压干燥8h得到产物3.1g。

[0032]

加氢催化剂7制备:其它条件与催化剂6相同,但溶剂四氢呋喃改为甲醇。

[0033]

加氢催化剂8制备:其它条件与催化剂6相同,但还原剂改为乙二醇。

[0034]

加氢催化剂9制备:其它条件与催化剂6相同,但3g氧化石墨烯改为8g氧化石墨烯。

[0035]

加氢催化剂10制备:其它条件与催化剂6相同,但还原反应温度40℃改为90℃。

[0036]

实施例1本实施例提供了一种加氢制备pacm70的方法,具体制备步骤如下:在0.5l高压釜中加入50g mda,200g 环己胺溶剂,2g催化剂1和助剂0.05g 甲醇钠,投料完毕后,用氮气置换氢化釜5次、再用氢气置换3次。试漏后,泄压至常压,开始搅拌,将温度升至220℃后,通入氢气,并控制反应在温度为220~260℃,压力为4~8mpa,反应搅拌4h结束吸氢,继续保温1h,得到pacm产物。

[0037]

实施例2-实施例10是将实施例1中的加氢催化剂1改为加氢催化剂2至催化剂10,其他反应条件不变,结果见表1:表1从表1的实施例中可以看出,催化剂制备过程改变溶剂和还原剂对加氢效果影响不大,但改变还原温度,改变氧化石墨烯和三氯化钌、三苯基膦氯化钌的投料配比对反应影响较大,如实施例5、10将还原反应温度分别从30℃、40℃改为90℃,反倒影响了催化剂的活性,异构体ⅰ比例有所下降。实施例4、9,将氧化石墨烯的用量增大,异构体ⅰ比例有所下降 (可能原因是还原温度过高,催化剂表面会容易被氧化,使得活性降低;氧化石墨烯用量比例增大,ru的用量比例会减少,使活化分子数降低,促进反应速率降低)。使用三苯基膦氯化钌(实施例6)比三氯化钌效果稍好。在合适的还原温度和配比下制备的催化剂,氢化产物中第一异构体的比例基本能达到70%,保持了很高的转化率和产物选择性。

[0038]

实施例11在0.5l高压釜中加入50g mda,200g 环己胺溶剂,2g催化剂6和助剂0.05g 甲醇钠,投料完毕后,用氮气置换氢化釜5次、再用氢气置换3次。试漏后,通入氢气4mpa,开始搅拌,将温度从30℃升至220℃后,并控制反应在温度不超过220℃,压力为4~8mpa,反应搅拌

6h结束吸氢,继续保温1h,得到pacm产物。

[0039]

实施例12:将实施例11中的加氢温度220℃改为240℃,其他反应条件不变。

[0040]

实施例13:将实施例11中的压力由4~6mpa改为压力为8~10mpa,其他反应条件不变。

[0041]

实施例14:将实施例6中的加氢始起温度始起220℃改为230℃,其他反应条件不变。

[0042]

实施例15:将实施例6中的加氢始起温度220℃改为240℃,其他反应条件不变。

[0043]

实施例16:将实施例6中的加氢始起温度220℃改为250℃,其他反应条件不变。

[0044]

实施例17:将实施例6中的压力由4~6mpa改为压力为8~10mpa,其他反应条件不变。

[0045]

实施例18:将实施例6中的助剂由甲醇钠改为氢氧化锂,其他反应条件不变。

[0046]

实施例19:将实施例6中的助剂由甲醇钠改为氢氧化钠,其他反应条件不变。

[0047]

实施例20:将实施例6中的助剂甲醇钠改为未添加助剂,其他反应条件不变。

[0048]

实施例21:将实施例6中的反应溶剂环己胺改为四氢呋喃,其他反应条件不变。

[0049]

实施例22:将实施例6中的反应溶剂环己胺改为甲醇,其他反应条件不变。

[0050]

表2由表2可见:1)低温通入氢气进行反应,第一异构体ⅰ含量偏低;2)反应起始温度220~230℃最佳,随着反应起始温度增加,选择性下降;3)添加碱金属助剂提高产物选择性;4)反应溶剂四氢呋喃和环己胺比甲醇好;5)反应压力对异构体含量影响不大。

[0051]

以上所述仅是本发明的优选实施方式,并不用于限制本发明,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1