一种吡啶三级旋风排污处理装置的制作方法

1.本实用新型涉及化工设备技术领域,尤其涉及一种吡啶三级旋风排污处理装置。

背景技术:

2.目前生产吡啶过程中,由于反应温度比较高400℃,反应气中混有催化剂,对设备要求比较高,造成反应过程中的反应热无法利用,造成能源浪费;同时由于现有的生产设备处理效率较低,造成大量的尾气去焚烧,不仅造成资源浪费而且污染环境。

3.目前合成吡啶时塔顶出来的反应气处理设备存在以下问题:

4.1、冷凝器冷凝效果不好,造成冷凝器出口温度高,大量的反应气被浪费;

5.2、生产过程中的废气处理效果不好,造成大气污染;

6.3、萃取过程效率较低,造成生产效率低;

7.4、三级旋风出来的催化剂无法实现连续再生和使用。

技术实现要素:

8.本实用新型的目的在于提供一种吡啶三级旋风排污处理装置,实现了热量的再次利用,催化剂的连续再生和套用,三废排放量大幅度降低,生产效率大幅度提高,解决了现有技术中的问题。

9.为实现上述目的,本实用新型提供如下技术方案:一种吡啶三级旋风排污处理装置,包括再生器、沉浸式蛇形换热器、急冷塔、酸吸收罐、催化燃烧炉、汽提塔、离心萃取机和精馏塔,所述再生器通过管道与沉浸式蛇形换热器相互连接,所述沉浸式蛇形换热器的上端通过管道连通有急冷塔的上端,所述沉浸式蛇形换热器的下端通过管道连通有急冷塔的下端,所述急冷塔的上端连接有酸吸收罐,所述酸吸收罐与催化燃烧炉相互连通,所述急冷塔的下端连通有汽提塔,所述汽提塔的上端连接有氨回收套管,所述汽提塔的下端连通有离心萃取机,所述离心萃取机与精馏塔相互连接,所述汽提塔、离心萃取机和精馏塔均通过管道连接有酸吸收罐;

10.所述再生器包括垂直挡板、纱网层和气体分布器,所述再生器的顶端设置有三级旋风装置,三级旋风装置分别与反应器、沉浸式蛇形换热器相互连通,所述再生器的下端设置有纱网层,纱网层的下方设置有气体分布器,气体分布器通过管道连接有鼓风机,所述纱网层和三级旋风装置之间的再生器侧壁上设置有垂直挡板。

11.优选的,所述反应器的下端通过管道连通有垂直挡板一侧的再生器侧壁。

12.优选的,所述沉浸式蛇形换热器上设置有出气管和进气管,出气管和进气管中间有多根管道连接。

13.优选的,所述急冷塔中设置有多根并列分布的管道,原料沿管道流动,气体沿管程流动,且急冷塔的塔体内分布有多块挡板。

14.与现有技术相比,本实用新型的有益效果如下:

15.本实用新型的吡啶三级旋风排污处理装置,利用反应热来加入原料,实现了热量

的再次利用,节约能耗成本;采用离心离心萃取机,提高萃取的效率,生产过程中的废气,能够很好地处理,减少了废气量,实现了三级旋风出来的催化剂连续再生和使用,实现了热量的再次利用,催化剂的连续再生和套用,三废排放量大幅度降低,生产效率大幅度提高。

附图说明

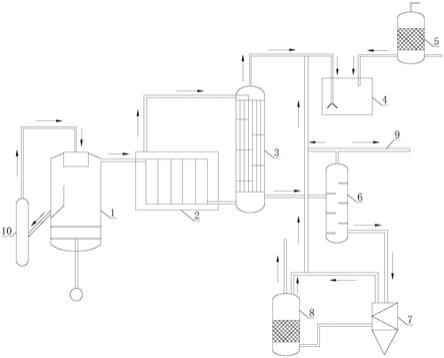

16.图1为本实用新型的整体结构图;

17.图2为本实用新型的再生器结构图;

18.图中:1、再生器;2、沉浸式蛇形换热器;3、急冷塔;4、酸吸收罐;5、催化燃烧炉;6、汽提塔;7、离心萃取机;8、精馏塔;9、氨回收套管;10、反应器;11、三级旋风装置;12、垂直挡板;13、纱网层;14、气体分布器;15、鼓风机。

具体实施方式

19.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

20.请参阅图1至图2,一种吡啶三级旋风排污处理装置,包括再生器1、沉浸式蛇形换热器2、急冷塔3、酸吸收罐4、催化燃烧炉5、汽提塔6、离心萃取机7和精馏塔8,再生器1通过管道与沉浸式蛇形换热器2相互连接,沉浸式蛇形换热器2上设置有出气管和进气管,出气管和进气管中间有多根管道连接,沉浸式蛇形换热器2的上端通过管道连通有急冷塔3的上端,沉浸式蛇形换热器2的下端通过管道连通有急冷塔3的下端,急冷塔3中设置有多根并列分布的管道,原料沿管道流动,气体沿管程流动,且急冷塔3的塔体内分布有多块挡板,急冷塔3的上端连接有酸吸收罐4,酸吸收罐4与催化燃烧炉5相互连通,急冷塔3的下端连通有汽提塔6,汽提塔6的上端连接有氨回收套管9,汽提塔6的下端连通有离心萃取机7,该汽提塔6的塔板为浮阀塔板,离心萃取机7与精馏塔8相互连接,该精馏塔8为填料塔,填料为鲍尔环或者规整填料,汽提塔6、离心萃取机7和精馏塔8均通过管道连接有酸吸收罐4,酸吸收罐4的进气口处设有气体分布装置。

21.再生器1包括垂直挡板12、纱网层13和气体分布器14,再生器1的顶端设置有三级旋风装置11,三级旋风装置11分别与反应器10、沉浸式蛇形换热器2相互连通,反应器10的下端通过管道连通有垂直挡板12一侧的再生器1侧壁,再生器1的下端设置有纱网层13,纱网层13的下方设置有气体分布器14,气体分布器14通过管道连接有鼓风机15,纱网层13和三级旋风装置11之间的再生器1侧壁上设置有垂直挡板12。

22.工作原理:反应器10出来的反应气首先进入三级旋风装置11进行气固分离,分离的固态催化剂进入再生器1继续再生,气态反应气进入冷凝器进行一级冷凝,冷凝后进入急冷塔3再次冷凝,而后气体从急冷塔3顶排出并进入酸吸收罐4进行吸收,从酸吸收罐4出来的气体进入催化燃烧炉5;从急冷塔3底排出的液体首先进入汽提塔6回收氨气,剩余沉积在汽提塔6塔底的物料进入离心离心萃取机7进行萃取,萃取后生成的油相进入精馏塔8进行精馏;其中,汽提塔6、离心离心萃取机7以及精馏塔8排出的废气均进入酸吸收罐4进行吸收,处理后的吡啶自精馏塔8顶端排出。

23.综上所述:本实用新型的吡啶三级旋风排污处理装置,利用反应热来加入原料,实现了热量的再次利用,节约能耗成本;采用离心离心萃取机7,提高萃取的效率,生产过程中的废气,能够很好地处理,减少了废气量,实现了三级旋风出来的催化剂连续再生和使用,实现了热量的再次利用,催化剂的连续再生和套用,三废排放量大幅度降低,生产效率大幅度提高。

24.需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

25.尽管已经示出和描述了本实用新型的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本实用新型的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由所附权利要求及其等同物限定。

技术特征:

1.一种吡啶三级旋风排污处理装置,其特征在于:包括再生器(1)、沉浸式蛇形换热器(2)、急冷塔(3)、酸吸收罐(4)、催化燃烧炉(5)、汽提塔(6)、离心萃取机(7)和精馏塔(8),所述再生器(1)通过管道与沉浸式蛇形换热器(2)相互连接,所述沉浸式蛇形换热器(2)的上端通过管道连通有急冷塔(3)的上端,所述沉浸式蛇形换热器(2)的下端通过管道连通有急冷塔(3)的下端,所述急冷塔(3)的上端连接有酸吸收罐(4),所述酸吸收罐(4)与催化燃烧炉(5)相互连通,所述急冷塔(3)的下端连通有汽提塔(6),所述汽提塔(6)的上端连接有氨回收套管(9),所述汽提塔(6)的下端连通有离心萃取机(7),所述离心萃取机(7)与精馏塔(8)相互连接,所述汽提塔(6)、离心萃取机(7)和精馏塔(8)均通过管道连接有酸吸收罐(4);所述再生器(1)包括垂直挡板(12)、纱网层(13)和气体分布器(14),所述再生器(1)的顶端设置有三级旋风装置(11),三级旋风装置(11)分别与反应器(10)、沉浸式蛇形换热器(2)相互连通,所述再生器(1)的下端设置有纱网层(13),纱网层(13)的下方设置有气体分布器(14),气体分布器(14)通过管道连接有鼓风机(15),所述纱网层(13)和三级旋风装置(11)之间的再生器(1)侧壁上设置有垂直挡板(12)。2.根据权利要求1所述的一种吡啶三级旋风排污处理装置,其特征在于:所述反应器(10)的下端通过管道连通有垂直挡板(12)一侧的再生器(1)侧壁。3.根据权利要求1所述的一种吡啶三级旋风排污处理装置,其特征在于:所述沉浸式蛇形换热器(2)上设置有出气管和进气管,出气管和进气管中间有多根管道连接。4.根据权利要求1所述的一种吡啶三级旋风排污处理装置,其特征在于:所述急冷塔(3)中设置有多根并列分布的管道,原料沿管道流动,气体沿管程流动,且急冷塔(3)的塔体内分布有多块挡板。

技术总结

本实用新型公开了一种吡啶三级旋风排污处理装置,包括再生器、沉浸式蛇形换热器、急冷塔、酸吸收罐、催化燃烧炉、汽提塔、离心萃取机和精馏塔,所述再生器与沉浸式蛇形换热器相互连接,所述沉浸式蛇形换热器连通有急冷塔,所述急冷塔的上端连接有酸吸收罐,所述酸吸收罐与催化燃烧炉相互连通,所述急冷塔的下端连通有汽提塔,所述汽提塔的下端连通有离心萃取机,所述离心萃取机与精馏塔相互连接。实现了热量的再次利用,催化剂的连续再生和套用,三废排放量大幅度降低,生产效率大幅度提高。生产效率大幅度提高。生产效率大幅度提高。

技术研发人员:刘敏 张令伟 黄燕 吴李瑞 韦琛鸿 孔军军 吴灿平 刘皇见 李习红

受保护的技术使用者:安徽国星生物化学有限公司

技术研发日:2021.08.18

技术公布日:2022/1/7

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1