一种低温零压无水橡胶低氧催化再生方法与流程

1.本发明涉及一种低温零压无水橡胶低氧催化再生方法,属于橡胶再生技术领域。

背景技术:

2.废旧橡胶回收后再生利用技术已经比较成熟,但当前废旧橡胶的再生工艺是在高温高压条件下进行裂解,反应温度在300℃左右,反应压力在3mpa左右。该工艺要求反应容器为压力容器,一般为20mm以上的锰钢制成的脱硫罐,设备成本高。且脱硫罐在高温高压条件下容易产生鼓包,甚至炸包,存在较大的安全隐患。另外,该工艺需要在高温条件下进行,能耗成本高。且反应过程中需要通入蒸汽,会产生大量的废气和废水,废气和废水需要经过净化处理达到环保排放要求,因此还需要较大的环保设备成本投入。

技术实现要素:

3.针对上述问题,本发明提供了一种低温零压无水橡胶低氧催化再生方法,具体方案为:

4.一种低温零压无水橡胶低氧催化再生方法,包括以下步骤:

5.1)废旧橡胶处理后得到橡胶粉;

6.2)橡胶粉加入到低温容器中,并加入助剂,加热进行反应,反应过程中持续通入低浓度氧的混合气体;反应完成后,冷却得到再生橡胶粉;

7.助剂包括催化剂和软化剂,不包括水,催化剂的组成包括三甲基铝和多胺类;

8.反应过程中加热温度高于软化剂的软化点,不高于140℃。

9.本发明中,所述催化剂的加入量为橡胶粉质量的0.05~0.2%。在此范围内,催化剂的作用效果随加入量增加而提高。当催化剂的加入量低于0.05%时,催化剂的作用效果不明显,达不到再生效果;当催化剂的加入量高于0.2%时,催化效果不再随加入量的增加而提高。

10.优选的,所述催化剂的加入量为橡胶粉质量的0.1%。催化剂的加入量为0.1%时,能够达到预期的效果,且原料成本较低。

11.本发明中,所述催化剂中三甲基铝和多胺类的的质量比为3:1~5:1。三甲基铝的比例低于3:1时,催化效果不明显,三甲基铝的比例高于5:1时,催化效果提升不明显。

12.优选的,所述催化剂中三甲基铝和多胺类的的质量比为4:1。按该比例配置催化剂可以获得较好的催化效果。

13.本发明中,所述软化剂为石油系软化剂,反应过程中加热温度为120~140℃。石油系软化剂的软化点为80℃左右,加热温度比软化点高40~60℃。

14.本发明中,反应过程中通低浓度氧的混合气体的时间为40~60分钟。再生橡胶的门尼粘度与通入低浓度氧的混合气体的时间相关,通入低浓度氧的混合气体的时间越长,门尼粘度值越低。

15.本发明的橡胶再生方法完全区别于传统工艺,反应在低温零压条件下即可以实

现,因此反应容器可以采用普通的低温容器,不需要使用压力容器,设备成本低,且安全性高。

16.另外,现有工艺中橡胶粉含水,搅拌时呈塑性状态,搅拌阻力大,需要延长搅拌时间或者提高搅拌器功率,电耗较高。本发明采用低氧催化再生,橡胶粉不含水分,在反应容器中搅拌时呈流动状态,搅拌阻力小,易于搅拌,可以降低搅拌器的电耗。

17.而且,本方法在低温条件下进行,能耗成本大幅降低,低温条件下无废气产生;本方法不用加入水,无废水排放。因此本方法不需要配套的环保设备,进一步降低了成本。而且,本方法制备得到的再生橡胶的指标符合gb/t13460。

具体实施方式

18.下面结合具体实例,详细说明本发明专利的方案。

19.实施例1

20.一种低温零压无水橡胶低氧催化再生方法,包括以下步骤:

21.1)废旧橡胶经过破碎处理后得到橡胶粉;

22.2)橡胶粉加入到低温容器中,并加入助剂,加热进行反应,反应过程中持续通入低浓度氧的混合气体,反应过程中不加水,不通水蒸气;反应时间在1小时左右,反应完成后,冷却得到再生橡胶粉;

23.助剂包括催化剂和软化剂,不包括水,催化剂的组成包括三甲基铝和多胺类;

24.反应过程中加热温度高于软化剂的软化点,不高于140℃。

25.其中,低温容器可采用普通10mm钢板制的敞开式反应釜,带搅拌器。以容积为8立方米的反应釜为例,每次加入2吨原料。加入原料和助剂以后不再外加任何形态的水分。

26.加热温度以高于助剂中软化剂的软化点为准,如现有工艺中常用石油系软化剂的软化点为80℃,则加热温度需要高于80℃。另外,为保证反应过程中无废气产生,加热温度不高于140℃时,各项排放指标满足gb16297的要求。

27.每吨橡胶粉的换气量为23立方米,通入低浓度氧的混合气体的时间为50分钟左右。再生橡胶的门尼粘度与通风(低浓度氧的混合气体)时间相关,通风时间越长,门尼粘度越低。可根据不同橡胶制品所需要的门尼粘度值,来调整通风时间,按客户需求控制再生橡胶的门尼粘度值。

28.本实施例中,催化剂的加入量为原料总量的0.1%,其中三甲基铝和多胺类的质量比例为4:1,其余助剂种类的选择以及加入量与现有工艺一致。

29.实施例2~5的催化剂加入量、催化剂中三甲基铝的质量比例、通风时间与实施例1不同,其余工艺参数与实施例1一致。

30.对比例

31.对比例按传统橡胶再生方法制备再生橡胶,在脱硫罐中进行,将橡胶粉、软化剂、活化剂及水加入脱硫罐内,密闭加热,加热温度300℃,压力保持3mpa。

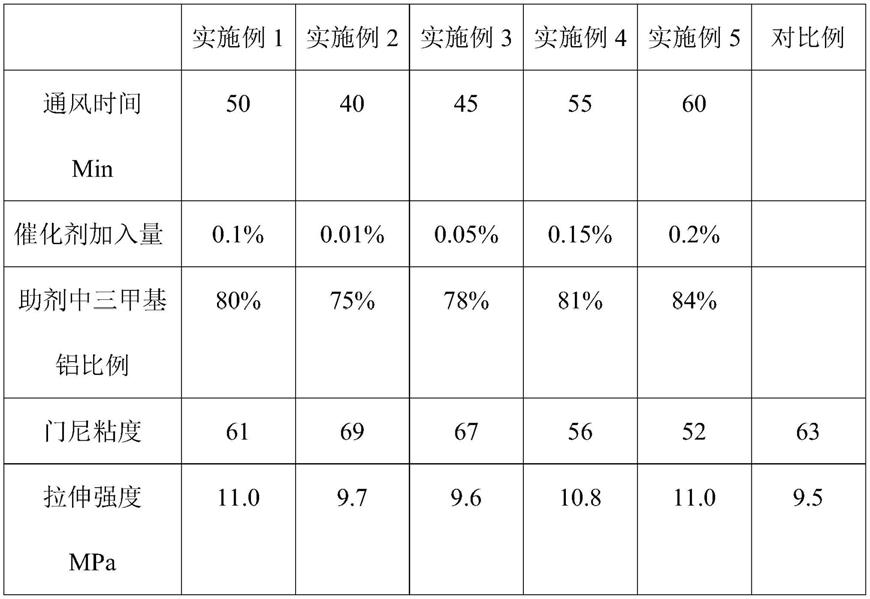

32.实施例1~6和对比例的工艺条件和再生橡胶的力学性能检测结果如下表:

[0033][0034]

其中,门尼粘度和拉伸强度指标按gb/t13460进行检测。通过对比可以看出,按本发明的方法制备的再生橡胶,其指标符合gb/t13460。

技术特征:

1.一种低温零压无水橡胶低氧催化再生方法,其特征在于,包括以下步骤:1)废旧橡胶处理后得到橡胶粉;2)橡胶粉加入到低温容器中,并加入助剂,加热进行反应,反应过程中持续通入低浓度氧的混合气体;反应完成后,冷却得到再生橡胶粉;助剂包括催化剂和软化剂,不包括水,催化剂的组成包括三甲基铝和多胺类;反应过程中加热温度高于软化剂的软化点,不高于140℃。2.根据权利要求1所述的低温零压无水橡胶低氧催化再生方法,其特征在于:所述催化剂的加入量为橡胶粉质量的0.05~0.2%。3.根据权利要求2所述的低温零压无水橡胶低氧催化再生方法,其特征在于:所述催化剂的加入量为橡胶粉质量的0.1%。4.根据权利要求1所述的低温零压无水橡胶低氧催化再生方法,其特征在于:所述催化剂中三甲基铝和多胺类的的质量比为3:1~5:1。5.根据权利要求4所述的低温零压无水橡胶低氧催化再生方法,其特征在于:所述催化剂中三甲基铝和多胺类的的质量比为4:1。6.根据权利要求1所述的低温零压无水橡胶低氧催化再生方法,其特征在于:所述软化剂为石油系软化剂,反应过程中加热温度为120~140℃。7.根据权利要求1所述的低温零压无水橡胶低氧催化再生方法,其特征在于:反应过程中通低浓度氧的混合气体的时间为40~60分钟。

技术总结

本发明涉及一种低温零压无水橡胶低氧催化再生方法,其特征在于,包括以下步骤:1)废旧橡胶处理后得到橡胶粉;2)橡胶粉加入到低温容器中,并加入助剂,加热进行反应,反应过程中持续通入低浓度氧的混合气体;反应完成后,冷却得到再生橡胶粉;助剂包括催化剂和软化剂,不包括水,催化剂的组成包括三甲基铝和多胺类;反应过程中加热温度高于软化剂的软化点,不高于140℃。本发明的橡胶再生方法在低温零压条件下即可以实现,设备成本低,且安全性高,能耗成本低,无废气废水排放,无环保成本。本方法制备得到的再生橡胶质量好,各项指标符合GB/T13460。T13460。

技术研发人员:陈庆海 刘增元 韩荣奇 李继方 刘春

受保护的技术使用者:焦作市弘瑞橡胶有限责任公司

技术研发日:2022.03.07

技术公布日:2022/5/25

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1