一种热辅助机械球磨法制备MOFs材料的方法

一种热辅助机械球磨法制备mofs材料的方法

技术领域

1.本发明涉及材料制备技术领域,特别涉及一种热辅助机械球磨法制备mofs材料的方法。

背景技术:

2.金属有机骨架材料(mofs)具有高的孔隙率、高比表面积、多样性、良好的可设计性、以及可根据需要对mofs材料上的金属中心或有机配体进行修饰以调节其化学多功能性等多个方面的优良性能,而引起了人们的特别关注。迄今为止,大量的研究表明mofs材料在催化、气体吸附、药物传递、水处理、能量储存、传感、电化学等方面都具有很高的潜力。

3.对于mofs材料的研究和应用而言,理想的合成方法应该至少具备以下要素之一:能够产生合适尺寸的单晶,纯相单晶或微晶(粉末)产物;操作比较简单,易于重复,产率高,最好能够实现大规模合成;原子经济性好,绿色环保。mofs材料的主要合成方法包括普通溶液反应、水(溶剂)热法(包括微波辅助加热)、扩散法、机械力化学法等。

4.水(溶剂)热法是目前制备mofs的最常用方法,但其存在有机试剂用量大、污染大、效率低、复杂、经济性差等缺点。而机械力化学是一种高效、环保制备各种mofs材料的替代方法,包括制备mof-5,zif-8,hkust-1,mil-101,uio-66等最流行的mofs材料结构。机械力化学法制得的mofs材料具有较高的比表面积,且能合成多金属mofs材料。

5.但由于目前机械力化学法制备mofs材料多采用金属盐类物质,金属盐类价格较昂贵,且容易引入杂质,无法满足较高纯度的产品要求,特别是金属氯化物在形成配位化合物过程中cl元素也会形成配位,影响产品纯度。而且,该方法对于采用金属氧化物、氢氧化物和某些稳定的金属盐类(碳酸盐)等作为金属离子引入前驱体,合成mofs材料存在合成时间长或合成困难等缺点,从而限制了mofs材料的大规模生产。因此,目前亟需一种简单、高效、绿色环保的合成各种mofs材料的方法。

技术实现要素:

6.本发明所要解决的技术问题是提供一种简单高效、绿色环保的热辅助机械球磨法制备mofs材料的方法。

7.为解决上述技术问题,本发明提供了一种热辅助机械球磨法制备mofs材料的方法,包括如下步骤:

8.将金属盐类、金属氧化物或金属氢氧化物与有机配体按1:1-1:10的摩尔比混合得到混合料;

9.将混合料按5:1-40:1的球料比装入球磨机的球磨罐中,按照5℃/min的升温速率在50-600℃的温度下球磨反应0.5-36h;

10.冷却至室温后将反应后物质取出,对反应后物质洗涤干燥得到mofs材料。

11.进一步地,所述金属盐类中对于溶解性好的金属盐类,先将其溶于去离子水或无水乙醇中形成溶液,然后在溶液中加入有机配体,混匀后在80~100℃的温度下蒸干得到混

合料。

12.进一步地,所述金属盐类、金属氧化物和金属氢氧化物中的金属为mn、fe、co、ni、cu、zn、ag、al、cr、zr、ti、v、mo、sr、cd、la、ce、pr、nd、pm、sm、eu、gd、tb、dy、ho、er、tm、yb、lu、sc中的一种或几种。

13.进一步地,所述有机配体为常温下为固态的羧酸类或吡啶类配体。

14.进一步地,所述反应后物质的洗涤是根据反应后物质中含有的未反应完的有机配体的溶解性先用n,n-二甲基甲酰胺或甲醇等进行洗涤,然后再用乙醇或去离子水洗涤,所述先后洗涤的次数分别为1-4次。

15.进一步地,所述反应后物质的干燥是根据制备的制备mofs材料的稳定性选择在空气或真空条件下50-150℃的温度下进行干燥。

16.进一步地,所述球磨机的球磨罐为不锈钢罐、氧化锆罐或刚玉罐,所述球磨机的磨球为不锈钢球或氧化锆球。

17.进一步地,所述球磨机的磨球直径分别为16mm、12mm、8mm,且直径为16mm、12mm、8mm的磨球的质量比为2:1:1。

18.进一步地,所述球磨机的转速设置为50-100rpm。

19.进一步地,所述mofs材料包括zifs、irmofs,mils,uios,以及ni、cu、稀土的单金属或/和多金属有机骨架材料及其掺杂复合物。

20.本发明提供的一种热辅助机械球磨法制备mofs材料的方法,以mn、fe、co、ni、cu、zn、ag、al、cr、zr、ti、v、mo、sr、cd、la、ce、pr、nd、pm、sm、eu、gd、tb、dy、ho、er、tm、yb、lu、sc等金属的一种或几种金属盐类、金属氧化物或/和金属氢氧化物,与常温下为固态的羧酸类或吡啶类等有机配体按设定的摩尔比混合,采用加热辅助与机械球磨的方法可促进配位反应的进行,能够使溶解度低的上述金属氧化物、金属氢氧化物或/和金属盐类作为制备mofs材料的前驱体,再通过控制球磨机中的球料比、球磨温度、时间及球磨机转速,最终可以制得包括zifs、irmofs、mils、uios以及ni、cu、稀土金属等单金属或多金属有机骨架材料及其掺杂复合物等mofs材料。不仅制备mofs材料的产率高,而且制备过程中无需添加有机溶剂,与传统方法相比,具有环境友好、快速高效、低成本、可大规模制备等优点,适合工业化生产。

附图说明

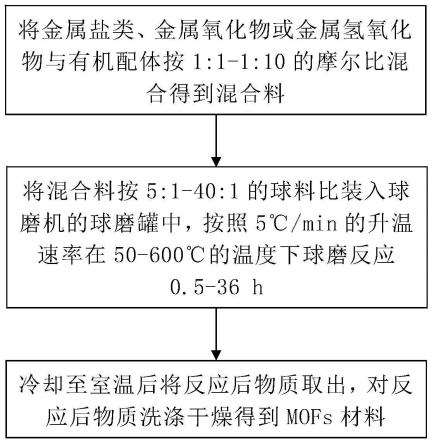

21.图1为本发明实施例提供的热辅助机械球磨法制备mofs材料的方法的流程图;

22.图2为本发明实施例1提供的热辅助机械球磨法制备mofs材料的方法制得的目标产物与模拟产物的xrd图谱比对图;

23.图3为本发明实施例2提供的热辅助机械球磨法制备mofs材料的方法制得的目标产物与模拟产物的xrd图谱比对图;

24.图4为本发明实施例3提供的热辅助机械球磨法制备mofs材料的方法制得的目标产物与模拟产物的xrd图谱比对图;

25.图5为本发明实施例4提供的热辅助机械球磨法制备mofs材料的方法制得的目标产物与模拟产物的xrd图谱比对图;

26.图6为本发明实施例5提供的热辅助机械球磨法制备mofs材料的方法制得的目标

产物与模拟产物的xrd图谱比对图;

27.图7为本发明实施例6提供的热辅助机械球磨法制备mofs材料的方法制得的目标产物与模拟产物的xrd图谱比对图。

具体实施方式

28.参见图1,本发明实施例提供的一种热辅助机械球磨法制备mofs材料的方法,包括如下步骤:

29.步骤1)将金属盐类、金属氧化物或金属氢氧化物与有机配体按1:1-1:10的摩尔比混合得到混合料。其中,金属盐类、金属氧化物和金属氢氧化物中的金属为mn、fe、co、ni、cu、zn、ag、al、cr、zr、ti、v、mo、sr、cd以及镧系稀土元素(la、ce、pr、nd、pm、sm、eu、gd、tb、dy、ho、er、tm、yb、lu、sc)中的一种或几种。有机配体为常温下为固态的羧酸类或吡啶类等有机配体。

30.步骤2)将混合料按5:1-40:1的球料比装入球磨机的球磨罐中,为了防止混合料中的有机配体高温分解,在反应过程中,先按照5℃/min的升温速率将球磨罐的温度升温到50-600℃,然后在此温度下使混合料球磨反应0.5-36h。其中,球磨机的球磨罐可采用不锈钢、氧化锆或刚玉等材质的球磨罐,球磨机中的磨球可使用不锈钢球或氧化锆球。并且,磨球采用直径分别为16mm、12mm、8mm的三种磨球,且在球磨罐中加入的这三种直径的磨球的质量比为2:1:1。同时,球磨反应过程中球磨机中球磨罐的转速设置为50-100rpm。

31.步骤3)反应结束后,停止球磨机,自然冷却至室温后将球磨罐中的反应后物质取出,对反应后物质洗涤干燥得到mofs材料。由于反应后物质中残留有未反应完的羧酸类或吡啶类等有机配体,为了提高最终制备得到的mofs材料的纯度,在对反应后物质洗涤时,根据未反应完的有机配体在洗涤溶剂里的溶解性可以先用n,n-二甲基甲酰胺或甲醇等进行洗涤,除去反应后物质中的有机配体,然后再用乙醇或去离子水对反应后物质进行洗涤,除去反应后物质中的其他杂质。为了有效洗去反应后物质中的杂质,根据制备mofs材料所用的原料不同,可以对反应后物质的前后两次洗涤分别进行1-4次洗涤。洗涤完成后对mofs材料进行干燥,为了使得到的mofs材料充分活化,根据制备得到的mofs材料的稳定性不同,选择在空气或真空条件下进行干燥,干燥温度为50-150℃。

32.上述金属的盐类中有些金属盐类如金属的碳酸盐溶解性较弱,上述的金属氧化物和金属氢氧化物的溶解性也都比较弱,对于这些溶解性较差的碳酸盐类、金属氧化物和金属氢氧化物直接按设定的摩尔比与有机配体混合得到混合料,然后按照步骤2)和步骤3)进行后续的工艺过程,最终得到包括zifs、irmofs,mils,uios,以及ni、cu、稀土的单金属或/和多金属有机骨架材料及其掺杂复合物的mofs材料。

33.作为本发明的一种具体实施过程,对于溶解性好的金属盐类,为了使金属盐类与有机配体混合的更加均匀,可先将金属盐类溶于去离子水或无水乙醇中形成溶液,然后在溶液中加入有机配体,混匀后在80~100℃的温度下蒸干得到混合料。然后按照步骤2)和步骤3)进行后续的工艺过程,最终得到包括zifs、irmofs,mils,uios,以及ni、cu、稀土的单金属或/和多金属有机骨架材料及其掺杂复合物的mofs材料。

34.下面通过实施例对本发明提供的一种热辅助机械球磨法制备mofs材料的方法做具体说明。

35.实施例1

36.制备金属有机骨架材料mil-53(fe)

37.取56.76g fecl3·

6h2o,搅拌溶解于200ml无水乙醇,在热乙醇中可加速溶解,然后加入34.64g对苯二甲酸,搅拌均匀后,90℃条件下将乙醇蒸干,得到混合物料。将混合物料装入不锈钢罐,罐的容积为2l,分别加入直径为16mm、12mm、8mm的钢球1000g、500g、500g,球料比25:1,最后密封。

38.设置升温速率5℃/min,保温温度300℃,保温时间6h,转速60rpm,启动程序。反应结束待冷却至室温后,取出反应产物,分别用n,n-二甲基甲酰胺(dmf)清洗一次,无水热乙醇清洗两次,去离子水清洗两次。最后在120℃真空干燥8h,最终得到目标产物金属有机骨架材料mil-53(fe)。图2为球磨合成的mil-53(fe)与模拟mil-53(fe)的xrd图谱对比。从图2可以看出,本实施例制得的mil-53(fe)与模拟的mil-53(fe)基本完全匹配,说明本发明实施例制得的晶体为纯净的mil-53(fe)。

39.实施例2

40.制备金属有机骨架材料mil-88a(fe)

41.取43.41g feooh,然后加入56.59g反丁烯二酸,混合均匀后,将混合物料装入不锈钢罐,罐的容积为2l,分别加入直径为16mm、12mm、8mm的钢球1000g、500g、500g,球料比20:1,最后密封。

42.设置升温速率5℃/min,保温温度250℃,保温时间5h,转速60rpm,启动程序。反应结束待冷却至室温后,取出反应产物,在80℃真空干燥8h,所得产物即为mil-88a(fe)。图3为球磨合成的mil-88a(fe)与模拟mil-88a(fe)的xrd图谱对比。从图3可以看出,本实施例制得的mil-88a(fe)与模拟的mil-88a(fe)基本完全匹配,说明本发明实施例制得的晶体为纯净的mil-88a(fe)。

43.实施例3

44.制备金属有机骨架材料uio-66(zr)

45.取58.40g zrcl4,搅拌溶解于200ml无水乙醇,在热乙醇中可加速溶解,然后加入41.60g对苯二甲酸,搅拌均匀后,90℃条件下将乙醇蒸干,得到混合物料。将混合物料装入不锈钢罐,罐的容积为2l,分别加入直径为16mm、12mm、8mm的钢球1000g、500g、500g,球料比20:1,最后密封。

46.设置升温速率5℃/min,保温温度300℃,保温时间5h,转速60rpm,启动程序。反应结束待冷却至室温后,取出反应产物,分别用dmf清洗一次,无水热乙醇清洗两次,去离子水清洗两次,最后在120℃真空干燥8h,所得产物即为uio-66(zr)。图4为球磨合成的uio-66(zr)与模拟uio-66(zr)的xrd图谱对比。从图4可以看出,本实施例制得的uio-66(zr)与模拟uio-66(zr)基本完全匹配,说明本发明实施例制得的晶体为纯净的uio-66(zr)。

47.实施例4

48.制备金属有机骨架材料zif-8

49.取14.84g zno,和35.16g二甲基咪唑,研磨均匀后,将混合物料装入不锈钢罐,罐的容积为2l,分别加入直径为16mm、12mm、8mm的钢球1000g、500g、500g,球料比40:1,最后密封。

50.设置升温速率5℃/min,保温温度180℃,保温时间3h,转速60rpm,启动程序。反应

结束待冷却至室温后,取出反应产物,分别用甲醇清洗两次,去离子水清洗两次,最后80℃真空干燥10h,所得产物即为zif-8。图5为球磨合成的zif-8与模拟zif-8的xrd图谱对比。从图5可以看出,本实施例制得的zif-8与模拟zif-8基本完全匹配,说明本发明实施例制得的晶体为纯净的zif-8。

51.实施例5

52.制备金属有机骨架材料hkust-1cu3(btc)253.取烘干后的cuco3·

cu(oh)266.34g、均苯三酸65.68g,研磨混合。将混合物料装入不锈钢罐,罐的溶剂为2l,分别加入直径为16mm、12mm、8mm的钢球1000g、500g、500g,球料比15:1。最后密封。

54.设置升温速率5℃/min,保温温度200℃,保温时间3h,转速60rpm,启动程序。反应结束待冷却至室温后,取出反应产物,分别用无水乙醇、去离子水清洗两次,最后在120℃真空干燥10h,所得产物即为hkust-1cu3(btc)2。图6为球磨合成的hkust-1cu3(btc)2与模拟hkust-1cu3(btc)2的xrd图谱对比。从图6可以看出,本实施例制得的hkust-1cu3(btc)2与模拟hkust-1cu3(btc)2基本完全匹配,说明本发明实施例制得的晶体为纯净的hkust-1cu3(btc)2。

55.实施例6

56.制备双金属有机骨架材料zncu-mof-74

57.取zno 22.6g、cu(oh)

2 27.1g、2,5-二羟基对苯二甲酸55g,研磨混合。将混合物料装入不锈钢罐,罐的容积为2l,分别加入直径为16mm、12mm、8mm的钢球1000g、500g、500g,球料比20:1。最后密封。

58.设置升温速率5℃/min,保温温度200℃,保温时间5h,转速60rpm,启动程序。反应结束待冷却至室温后,取出反应产物,分别用dmf清洗两次,无水热乙醇清洗两次,去离子水清洗两次,最后在100℃真空干燥10h,所得产物即为zncu-mof-74。图7为球磨合成的zncu-mof-74与模拟zncu-mof-74的xrd图谱对比。从图7可以看出,本实施例制得的zncu-mof-74与模拟zncu-mof-74基本完全匹配,说明本发明实施例制得的晶体为纯净的zncu-mof-74。

59.最后所应说明的是,以上具体实施方式仅用以说明本发明的技术方案而非限制,尽管参照实例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的精神和范围,其均应涵盖在本发明的权利要求范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1