一种甲基烯丙醇钠的制备方法与流程

1.本发明涉及精细化工和化工中间体技术领域,特别涉及一种甲基烯丙醇钠的制备方法。

背景技术:

2.甲基烯丙醇钠是新一代聚羧酸高效减水剂合成反应的催化剂,聚羧酸减水剂具有高颗粒分散性能和保持能力,具有减水效率高、水泥使用量少、增强效果好、对环境友好等诸多优点。在聚羧酸减水剂生产过程中,催化剂性能的优劣不但直接影响到合成反应过程的速率及物耗等,同时对生产的产品品质有着明显的影响。

3.目前,甲基烯丙醇钠的生产工艺是采用金属钠或氢化钠与甲基烯丙醇进行反应,得到产物甲基烯丙醇钠,但此工艺过程采用活泼金属钠或其氢化物与醇进行反应,由于金属性质过于活泼,反应过程剧烈,放出大量的氢气,极易燃烧和爆炸,存在极大的安全隐患。而且,由于反应剧烈,醇和金属或金属氢化物的接触面温度非常高,形成局部过热,从而使副产物较多,且显色的副产物还会进一步导致产品色度增加。同时,金属钠或其氢化物存放条件要求苛刻,容易自燃且灭火困难。也曾有采用氢氧化钠等强碱进行甲基烯丙醇钠制备的技术探索,但由于甲基烯丙醇分子中含有活泼双键,极易发生双键饱和生成异丁醇等副产物,同时还有少量的自由基聚合、成环等副反应发生,导致产品极大的增高,从而使所制备的醇钠产品的纯度及色度远远达不到下游产品的使用要求。

技术实现要素:

4.为了实现上述发明目的,针对上述技术问题,本发明提供一种甲基烯丙醇钠的制备方法。

5.该方法以乙二胺四乙酸钠、磷酸二氢钾及氢氧化钠中的一种或几种为原料,与另一原料甲基烯丙醇,在一定的温度和压力条件下反应,通过反应精馏将反应产生的水脱除,得到目的产物。

6.本发明一种甲基烯丙醇钠的制备方法主要通过以下工艺技术方案实现:原料甲基烯丙醇与乙二胺四乙酸钠按一定的质量比例在釜式反应器中进行搅拌混合并加热至一定温度,在该温度下反应一定的时间。然后按一定的比例加入氢氧化钠及磷酸二氢钾搅拌溶解,待溶解完毕后输送至反应精馏塔,控制一定的反应温度和反应压力,从反应精馏塔塔顶采出反应生成的游离水,从塔底得到目的产物。

7.乙二胺四乙酸钠与甲基烯丙醇的质量比例为0.01%-3%。

8.加入乙二胺四乙酸钠后升温至50℃-100℃。

9.加入乙二胺四乙酸钠后进行反应,反应时间为10分钟-120分钟。

10.氢氧化钠与甲基烯丙醇的质量比例为2%-20%。

11.磷酸二氢钾与甲基烯丙醇的质量比例为0.01%-5%。

12.加入氢氧化钠后升温反应,反应温度为70℃-120℃。

13.反应压力为-0.1mpa-1mpa,优选反应压力为-0.085mpa,回流比为0.5-2。

14.所述乙二胺四乙酸钠与所述甲基烯丙醇按0.05%的质量比例在釜式反应器中进行搅拌混合并加热至70℃,在该温度下反应30分钟;然后按一定的比例加入氢氧化钠及磷酸二氢钾搅拌溶解,所述氢氧化钠与所述甲基烯丙醇的质量比例为10%,所述磷酸二氢钾与所述甲基烯丙醇的质量比例为0.03%,待溶解完毕后输送至反应精馏塔,控制反应温度为80℃,控制反应压力为-0.085mpa,从反应精馏塔塔顶采出反应生成的游离水,从塔底得到目的产物,反应精馏回流比为1。

15.本发明实施例提供的技术方案带来的有益效果是:本发明采用乙二胺四乙酸钠、磷酸二氢钾及氢氧化钠中的一种或几种为原料,与另一原料甲基烯丙醇进行反应。控制一定的反应温度和反应压力,结合经典的反应精馏模式,一步反应即可得到目的产品;该发明方法不但工艺流程短、工艺简单,且反应条件温和,且异丁醇等副产物的生成,产品色度≤5,完全克服了传统工艺的缺点,达到经济性、绿色化、安全化的工艺技术要求。

附图说明

16.构成本申请的一部分的说明书附图用来提供对本申请的进一步理解,本申请的示意性实施例及其说明用于解释本申请,并不构成对本申请的不当限定。

17.图1(a)是直接采用甲基烯丙醇和氢氧化钠为原料制备的甲基烯丙醇钠样品;图1(b)是采用本发明方法制备的甲基烯丙醇钠样品。

18.图2是直接采用甲基烯丙醇和氢氧化钠为原料制备的甲基烯丙醇钠样品气相色谱图。

19.图3是采用本发明方法制备的甲基烯丙醇钠样品气相色谱图。

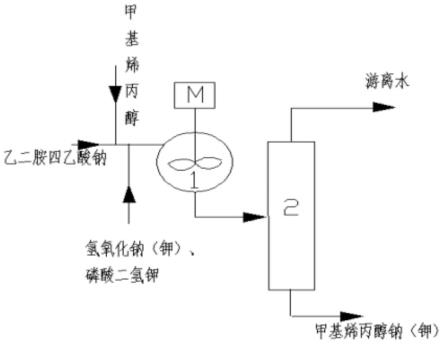

20.图4是本发明方法的工艺技术流程示意图,其中,1:釜式反应器;2:反应精馏塔。

具体实施方式

21.具体以优化配比及优化操作条件为例,本发明所叙述的甲基烯丙醇钠的制备的方法可以通过以下工艺操作实现:原料甲基烯丙醇与乙二胺四乙酸钠按一定的质量比例在釜式反应器1中进行搅拌混合并加热至一定温度,在该温度下反应一定的时间,然后按一定的比例加入氢氧化钠及磷酸二氢钾搅拌溶解,待溶解完毕后输送至反应精馏塔2,控制一定的反应温度和反应压力,从反应精馏塔塔顶采出反应生成的游离水,从塔底得到目的产物甲基烯丙醇钠。

22.具体实施例:一种甲基烯丙醇钠的制备的方法,下面是具体的实施例以说明具体的实施过程,但发明范围不受实施例的限制。

23.实施例1甲基烯丙醇100g,氢氧化钠10g,反应温度80℃,反应压力-0.085mpa,回流比1。

24.产品检测数据:游离碱(以氢氧化钾计)0.05%,水含量0.042%,异丁醇含量25.3%,铂钴色度450。

25.实施例2甲基烯丙醇100g,乙二胺四乙酸钠0.05g,70℃反应30分钟后加入氢氧化钠10g,反

应温度80℃,反应压力-0.085mpa,回流比1。

26.产品检测数据:游离碱(以氢氧化钾计)0.027%,水含量0.035%,异丁醇含量0.82%,铂钴色度70。

27.实施例3甲基烯丙醇100g,乙二胺四乙酸钠0.05g,60℃反应30分钟后加入氢氧化钠10g,反应温度80℃,反应压力-0.085mpa,回流比1。

28.产品检测数据:游离碱(以氢氧化钾计)0.031%,水含量0.033%,异丁醇含量3.65%,铂钴色度80。

29.实施例4甲基烯丙醇100g,乙二胺四乙酸钠0.05g,70℃反应30分钟后加入氢氧化钠10g、加入磷酸二氢钾0.01g,反应温度80℃,反应压力-0.085mpa,回流比1。

30.产品检测数据:游离碱(以氢氧化钾计)0.018%,水含量0.015%,异丁醇含量0.19%,铂钴色度45。

31.实施例5甲基烯丙醇100g,乙二胺四乙酸钠0.05g,70℃反应30分钟后加入氢氧化钠10g、加入磷酸二氢钾0.03g,反应温度80℃,反应压力-0.085mpa,回流比1。

32.产品检测数据:游离碱(以氢氧化钾计)0.011%,水含量0.013%,异丁醇含量0.01%,铂钴色度2.5。

33.以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

技术特征:

1.一种甲基烯丙醇钠的制备方法,其特征在于,原料甲基烯丙醇与乙二胺四乙酸钠按一定的质量比例在釜式反应器中进行搅拌混合并加热至一定温度,在该温度下反应一定的时间;然后按一定的比例加入氢氧化钠及磷酸二氢钾搅拌溶解,待溶解完毕后输送至反应精馏塔,控制一定的反应温度和反应压力,从反应精馏塔塔顶采出反应生成的游离水,从塔底得到目的产物。2.根据权利要求1所述的甲基烯丙醇钠的制备方法,其特征在于,所述乙二胺四乙酸钠与所述甲基烯丙醇的质量比例为0.01%-3%。3.根据权利要求1所述的甲基烯丙醇钠的制备方法,其特征在于,所述乙二胺四乙酸钠与所述甲基烯丙醇的质量比例为0.05%;加入所述乙二胺四乙酸钠后升温至50℃-100℃。4.根据权利要求1所述的甲基烯丙醇钠的制备方法,其特征在于,所述乙二胺四乙酸钠与所述甲基烯丙醇的质量比例为0.05%;加入所述乙二胺四乙酸钠后升温至70℃;加入所述乙二胺四乙酸钠后进行反应,反应时间为10分钟-120分钟。5.根据权利要求1所述的甲基烯丙醇钠的制备方法,其特征在于,所述氢氧化钠与所述甲基烯丙醇的质量比例为2%-20%。6.根据权利要求1所述的甲基烯丙醇钠的制备方法,其特征在于,所述磷酸二氢钾与所述甲基烯丙醇的质量比例为0.01%-5%。7.根据权利要求1所述的甲基烯丙醇钠的制备方法,其特征在于,加入所述氢氧化钠后升温反应,所述反应温度为70℃-120℃。8.根据权利要求1所述的甲基烯丙醇钠的制备方法,其特征在于,所述反应压力为-0.1mpa-1mpa。9.根据权利要求1所述的甲基烯丙醇钠的制备方法,其特征在于,反应精馏回流比为0.5-2。10.根据权利要求1所述的甲基烯丙醇钠的制备方法,其特征在于,所述乙二胺四乙酸钠与所述甲基烯丙醇按0.05%的质量比例在釜式反应器中进行搅拌混合并加热至70℃,在该温度下反应30分钟;然后按一定的比例加入氢氧化钠及磷酸二氢钾搅拌溶解,所述氢氧化钠与所述甲基烯丙醇的质量比例为10%,所述磷酸二氢钾与所述甲基烯丙醇的质量比例为0.03%,待溶解完毕后输送至反应精馏塔,控制反应温度为80℃,控制反应压力为-0.085mpa,从反应精馏塔塔顶采出反应生成的游离水,从塔底得到目的产物,反应精馏回流比为1。

技术总结

本发明公开了一种甲基烯丙醇钠的制备方法,涉及精细化工和化工中间体技术领域,技术方案为,以乙二胺四乙酸钠、磷酸二氢钾及氢氧化钠中的一种或几种为原料,与另一原料甲基烯丙醇进行反应。控制一定的反应温度和反应压力,结合经典的反应精馏模式,一步反应即可得到目的产品。本发明的有益效果是:该发明方法不但工艺流程短、工艺简单,且反应条件温和,且无副产物异丁醇的生成,产品色度≤5,完全克服了传统工艺的缺点,完全达到经济性、绿色化、安全化的工艺技术要求。全化的工艺技术要求。全化的工艺技术要求。

技术研发人员:钱庆安 汪青海 李善龙 张云岩 吴升友 张旭辉 张海卫

受保护的技术使用者:齐翔华利新材料有限公司

技术研发日:2022.03.16

技术公布日:2022/6/7

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1