化学-微生物复合界面改性物及其制备方法和驱油剂与流程

[0001]

本发明涉及油田驱油剂,尤其涉及一种化学-微生物复合界面改性物及其制备方法和驱油剂。

背景技术:

[0002]

微生物采油技术是一种针对高粘油藏有效的采油手段,已被美国在秘鲁等高粘油藏得到广泛的应用并取得了良好效果,目前我国也已开始展开微生物采油技术的研究。通常微生物采油技术主要通过生物代谢降解原油分子,降低原油分子量,从而实现降粘目的,并通过黄原胶等代谢产物的乳化能力实现对原油的乳化驱油。但由于微生物代谢产物并非是针对原油乳化进行分子设计的,因此对原油的乳化效果不佳,导致驱油效率较低;而一些化学合成的具有良好原油乳化效果的表面活性剂虽具有较好的驱油效果,但其在地层中的运移能力较弱,且缺乏目的性和靶向性,因此严重影响其在油藏中的波及体积。

技术实现要素:

[0003]

发明目的:本发明的第一目的在于提供一种适用于油田驱油,特别是高粘油田驱油的化学-微生物复合界面改性物;本发明的第二目的在于提供化学-微生物复合界面改性物的制备方法;本发明的第三目的在于提供包含化学-微生物复合界面改性物的驱油剂。

[0004]

本发明的第一目的是通过以下技术方案来实现的:本发明的化学-微生物复合界面改性物,结构如下

[0005][0006]

其中,r1选自r2为分离自采油功能菌的聚马来酸。

[0007]

研究发现,十二烷基磺酸钠等表面活性剂直接修饰微生物会导致微生物存活率下降,本发明采用一定链长具有良好生物相容性的聚氧乙烯醚结构作为桥梁,降低十二烷基磺酸钠等表面活性剂对微生物生物活性的影响,实现两者的协同作用效果,同时,r1为表面活性剂分子具有驱油性,但无定向性,所以与具有靶向性的驱油菌接枝,而r2为分离自采油功能菌的聚马来酸。

[0008]

进一步地,聚氧乙烯醚重复单元结构数量在本专利技术中具有重要意义,重复单

元数较少时,十二烷基磺酸钠等表面活性剂易造成对采油微生物生物活性的不利影响,重复单元数较高时,则会影响采油微生物的运移能力。通过向采油微生物菌液中加入不同的重复单元的同一类化合物,对采油微生物向原油运移现象进行研究。结果表明,重复单元数量较少时,采油菌活性较小,较多时微生物的运移能力较差,最适当的数量n为10-14。

[0009]

本发明还提供了所述的复合界面改性物的制备方法,包括:

[0010]

(1)将化合物a酸化后与环氧乙烷反应,其中,化合物a选自十二烷基磺酸钠、十二烷基聚氧乙烯醚或月桂酰肌氨酸钠,调节反应产物至弱碱性;

[0011]

(2)化合物b与步骤(1)产物反应,其中,化合物b为分离自采油功能菌荚膜的聚马来酸;

[0012]

(3)将步骤(2)反应产物重新附着于采油功能菌表面。

[0013]

上述反应中,化合物a酸化后和环氧乙烷反应生成r

1-聚氧乙烯醚,将该物质调节至弱碱性再与化合物b反应得到r

1-聚氧乙烯醚-r2,将此物质重新附着于采油功能菌表面得到所述的复合界面改性物。

[0014]

优选的,步骤(1)中,化合物a与环氧乙烷的质量比为1:3-4,反应温度为160-170℃,反应时间为5-7h。此外,可以采用氢氧化钠、氢氧化钾或碳酸钠调节反应产物至弱碱性。

[0015]

步骤(2)中,化合物b与步骤(1)产物的质量比为1:0.5-1.5,反应时间为8-12h。其中,化合物b为分离自采油功能菌荚膜的聚马来酸。

[0016]

其中,化合物b的制备过程如下:离心采油功能菌使荚膜物质与菌体分离,除去下层菌体后加入ctab充分混合、离心、收集沉淀;在沉淀物中加cacl2溶液,混合收集上清液;加乙醇静置、离心、收集上清液;盐析、透析、离心后收集上清液,透析得到化合物b。

[0017]

步骤(3)中,将步骤(2)反应产物加入含有采油功能菌的液体培养基中培养,使其重新附着于采油功能菌表面,其中,所述培养基的反应温度为20-40℃,随温度上升,驱油剂的乳化性能提高,其中温度为40℃时,反应得到的驱油剂乳化率最高。

[0018]

本发明还提供了一种驱油剂,包含上述复合界面改性物。

[0019]

有益效果:与现有技术相比,本发明化学-微生物复合界面改性物将表面活性剂键接到驱油活性菌的表面,利用驱油活性菌本身具有趋于含油饱和度高的油藏区域的性质,所以其表面的表活剂会跟随驱油菌到达含油饱和度高的区域,以此来实现表活剂靶向地乳化原油,降低油水界面张力的作用,不仅具有采油微生物的生物目标性,使其在地层中的运移对原油具有很强的靶向性和对油藏的运移能力,而且由于化学表面活性剂的修饰而具有优异的驱油效果,在不影响采油功能微生物采油功能和生物活性的同时,微生物与化学剂的配伍性良好,实现了“双赢”的目的;本发明方法具有创新和变革性,改变了以往非定向驱油方法的盲目性和低效性,实现了驱油的定向性,可以做到用少量的化学剂达到预期的效果。

附图说明

[0020]

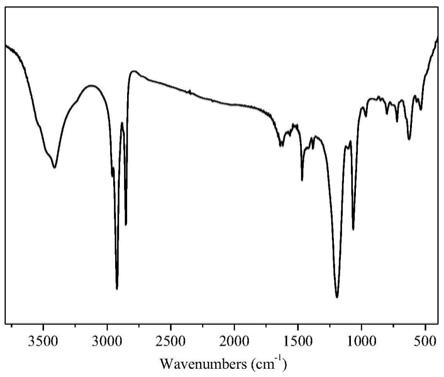

图1为十二烷基磺酸钠-聚氧乙烯醚-聚马来酸的红外图;

[0021]

图2为十二烷基聚氧乙烯醚-聚氧乙烯醚-聚马来酸的红外图;

[0022]

图3为月桂酰肌氨酸钠-聚氧乙烯醚-聚马来酸的红外图;

[0023]

图4为十二烷基磺酸钠-聚氧乙烯醚-聚马来酸(实施例1-6)的乳化率图;

[0024]

图5为十二烷基聚氧乙烯醚-聚氧乙烯醚-聚马来酸(实施例13-18)的乳化率图;

[0025]

图6月桂酰肌氨酸钠-聚氧乙烯醚-聚马来酸(实施例25-30)的乳化率图;

[0026]

图7加入不同重复单元数的十二烷基磺酸钠-聚氧乙烯醚-聚马来酸菌液微生物存活率图;

[0027]

图8加入不同重复单元数的十二烷基聚氧乙烯醚-聚氧乙烯醚-聚马来酸菌液微生物存活率图;

[0028]

图9加入不同重复单元数的月桂酰肌氨酸钠-聚氧乙烯醚-聚马来酸菌液微生物存活率图;

[0029]

图10温度对改性产物反应产率的影响。

具体实施方式

[0030]

下面结合附图和具体实施例进一步阐明本发明。

[0031]

本发明的复合界面改性物利用采油微生物对原油特殊的目标性,实现表面活性剂的靶向性运移,提高表面活性剂的波及体积,并利用表面活性剂对原油较好的乳化效果,提高采油微生物的乳化效果,增加其驱油效率,实现两者协同效果,达到最佳的驱油目的。

[0032]

本发明的采油功能菌是枯草芽孢杆菌,分类命名为枯草芽孢杆菌l-510(bacillus subtilis),保藏编号cgmcc no.1563,来源为名称为“一株枯草芽孢杆菌及其应用”、公开号cn1844365a的发明专利。

[0033]

实施例1~6合成的目标物为十二烷基磺酸钠-聚氧乙烯醚改性微生物细胞膜聚马来酸复合界面改性物。

[0034]

其基本结构如下:

[0035][0036]

其中,n=12。

[0037]

对实施例1-6合成的目标物进行结构确认,首先对制备过程中的中间产物十二烷基磺酸钠-聚氧乙烯醚-聚马来酸进行检测,对其检测时,先用红外光谱进行检测(图1),再用vpo法测定第三步反应前后物质的相对分子量,来进一步验证反应产物的生成是否成功。经检测,十二烷基磺酸钠-聚氧乙烯醚的相对分子质量为799.3,聚马来酸的相对分子质量为1855.6,十二烷基磺酸钠-聚氧乙烯醚-聚马来酸化合物的相对分子质量为2624.8。相较于十二烷基磺酸钠-聚氧乙烯醚,其反应前后的相对分子质量差值为1825.5,近似于聚马来酸的相对分子质量,显示实施例1~6均合成了十二烷基磺酸钠-聚氧乙烯醚-聚马来酸,将表面活性剂十二烷基磺酸钠-聚氧乙烯醚-聚马来酸与采油菌菌剂混合培养增殖,当溶液在600nm波长下用1cm比色皿测定吸光值为1时即可确定导入了采油功能菌。

[0038]

实施例1

[0039]

本实施例合成的式(ⅰ)十二烷基磺酸钠-聚氧乙烯醚改性微生物细胞膜聚马来酸

复合界面改性物,n=12。

[0040]

上述改性物的制备方法如下:

[0041]

(1)反应器中加入浓硫酸(达到酸性环境,确切含量无要求,以下实施例同理),升温至160℃,将10g十二烷基磺酸钠和3倍的环氧乙烷反应5h,得十二烷基磺酸钠-聚氧乙烯醚,以氢氧化钠调节反应产物的ph至弱碱性(ph为9);

[0042]

(2)以洗脱法将聚马来酸荚膜物质从采油功能菌表面分离,具体步骤为:将采油功能菌在37℃恒温振荡培养箱中培养48h,在12000r/min的转速下高速离心30min使荚膜物质与菌体分离,除去下层菌体,加入浓度为1%的ctab,充分混合后8000r/min的转速下离心10min收集沉淀;随后在沉淀物中加cacl2溶液,充分混合后收集上清液;加乙醇在4℃下静置12h后,8000r/min的转速下离心10min,收集上清液;加入硫酸铵盐析(控制ph值在4.5-5.5之间),在40℃环境下的透析48h,1200r/min的转速下离心10min,收集上清液,并用生理盐水透析,重复2-3次得到化合物b,即分离自采油功能菌荚膜的聚马来酸;加入聚马来酸质量0.5倍的步骤(1)的产物,在20℃下反应8h,进行电泳分离纯化即可得到十二烷基磺酸钠-聚氧乙烯醚改性后的聚马来酸;

[0043]

(3)将浓度为0.1mol/l的步骤(2)产物加入含有采油功能菌的液体培养基中,于40℃的恒温振荡培养箱中培养48h,使改性后的聚马来酸重新附着于采油功能菌表面,得到所述微生物-化学复合驱油剂。

[0044]

实施例2

[0045]

本实施例合成的式(ⅰ)十二烷基磺酸钠-聚氧乙烯醚改性微生物细胞膜聚马来酸复合界面改性物,n=12。

[0046]

上述改性物的制备方法如下:

[0047]

(1)同实施例1步骤(1);

[0048]

(2)以洗脱法将聚马来酸荚膜物质从采油功能菌表面分离(方法同实施例1步骤(2)),加入聚马来酸质量1倍的步骤(1)的产物,在30℃下反应10h,进行电泳分离纯化即可得到十二烷基磺酸钠-聚氧乙烯醚改性后的聚马来酸;

[0049]

(3)方法同实施例1步骤(3),使改性后的聚马来酸重新附着于采油功能菌表面,得到所述微生物-化学复合驱油剂。

[0050]

实施例3

[0051]

本实施例合成的式(ⅰ)十二烷基磺酸钠-聚氧乙烯醚改性微生物细胞膜聚马来酸复合界面改性物,n=12。

[0052]

(1)同实施例1步骤(1);

[0053]

(2)以洗脱法将聚马来酸荚膜物质从采油功能菌表面分离(方法同实施例1步骤(2)),加入聚马来酸质量0.5倍的步骤(1)的产物,在40℃下反应12h,进行电泳分离纯化即可得到十二烷基磺酸钠-聚氧乙烯醚改性后的聚马来酸;

[0054]

(3)方法同实施例1步骤(3),使改性后的聚马来酸重新附着于采油功能菌表面,得到所述微生物-化学复合驱油剂。

[0055]

实施例4

[0056]

本实施例合成的式(ⅰ)十二烷基磺酸钠-聚氧乙烯醚改性微生物细胞膜聚马来酸复合界面改性物,n=12。

[0057]

上述改性物的制备方法如下:

[0058]

(1)同实施例1步骤(1);

[0059]

(2)以洗脱法将聚马来酸荚膜物质从采油功能菌表面分离(方法同实施例1步骤(2)),加入聚马来酸质量1.5倍的步骤(1)的产物,在20℃下反应10h,进行电泳分离纯化即可得到十二烷基磺酸钠-聚氧乙烯醚改性后的聚马来酸;

[0060]

(3)方法同实施例1步骤(3),使改性后的聚马来酸重新附着于采油功能菌表面,得到所述微生物-化学复合驱油剂。

[0061]

实施例5

[0062]

本实施例合成的式(ⅰ)十二烷基磺酸钠-聚氧乙烯醚改性微生物细胞膜聚马来酸复合界面改性物,n=12。

[0063]

上述改性物的制备方法如下:

[0064]

(1)同实施例1步骤(1);

[0065]

(2)以洗脱法将聚马来酸荚膜物质从采油功能菌表面分离(方法同实施例1步骤(2)),加入聚马来酸质量1倍的步骤(1)的产物,在30℃下反应12h,进行电泳分离纯化即可得到十二烷基磺酸钠-聚氧乙烯醚改性后的聚马来酸;

[0066]

(3)方法同实施例1步骤(3),使改性后的聚马来酸重新附着于采油功能菌表面,得到所述微生物-化学复合驱油剂。

[0067]

实施例6

[0068]

本实施例合成的式(ⅰ)十二烷基磺酸钠-聚氧乙烯醚改性微生物细胞膜聚马来酸复合界面改性物,n=12。

[0069]

(1)同实施例1步骤(1);

[0070]

(2)以洗脱法将聚马来酸荚膜物质从采油功能菌表面分离(方法同实施例1步骤(2)),加入聚马来酸质量1.5倍的步骤(1)的产物,在40℃下反应12h,进行电泳分离纯化即可得到十二烷基磺酸钠-聚氧乙烯醚改性后的聚马来酸;

[0071]

(3)方法同实施例1步骤(3),使改性后的聚马来酸重新附着于采油功能菌表面,得到所述微生物-化学复合驱油剂。

[0072]

实施例7-12合成的目标物为十二烷基聚氧乙烯醚-聚氧乙烯醚改性微生物细胞膜聚马来酸复合界面改性物,其基本结构为:

[0073][0074]

其中,n=12。

[0075]

对实施例7-12合成的目标物进行结构确认,首先对制备过程中的中间产物十二烷基聚氧乙烯醚-聚氧乙烯醚-聚马来酸进行检测,对其检测时,先用红外光谱进行检测(图2),再用vpo法测定第三步反应前后物质的相对分子量,来进一步验证反应产物的生成是否

成功。经检测,十二烷基聚氧乙烯醚-聚氧乙烯醚的相对分子质量为902.7,聚马来酸的相对分子质量为1855.6,十二烷基聚氧乙烯醚-聚氧乙烯醚-聚马来酸化合物的相对分子质量为2697.9。相较于十二烷基聚氧乙烯醚-聚氧乙烯醚,其反应前后的相对分子质量差值为1795.2,近似于聚马来酸的相对分子质量,显示实施例7-12均合成了十二烷基聚氧乙烯醚-聚氧乙烯醚-聚马来酸,将表面活性剂十二烷基聚氧乙烯醚-聚氧乙烯醚-聚马来酸与采油菌菌剂混合培养增殖,当溶液在600nm波长下用1cm比色皿测定吸光值为1时即可确定导入了采油功能菌。

[0076]

实施例7

[0077]

本实施例合成的式(ⅱ)十二烷基聚氧乙烯醚-聚氧乙烯醚改性微生物细胞膜聚马来酸复合界面改性物,n=12。

[0078]

上述改性物的制备方法如下:

[0079]

(1)反应器中加入浓硫酸,升温至170℃,将10g的十二烷基聚氧乙烯醚和4倍的环氧乙烷反应5h,以氢氧化钠调节步骤(1)反应产物的ph至弱碱性(ph为9);

[0080]

(2)以洗脱法将聚马来酸荚膜物质从采油功能菌表面分离(方法同实施例1步骤(2)),加入聚马来酸质量0.5倍的步骤(1)的产物(十二烷基聚氧乙烯醚-聚氧乙烯醚),在20℃下反应8h,进行电泳分离纯化即可得到十二烷基聚氧乙烯醚-聚氧乙烯醚改性后的聚马来酸;

[0081]

(3)方法同实施例1步骤(3),使改性后的聚马来酸重新附着于采油功能菌表面,得到所述微生物-化学复合驱油剂。

[0082]

实施例8

[0083]

本实施例合成的式(ⅱ)十二烷基聚氧乙烯醚-聚氧乙烯醚改性微生物细胞膜聚马来酸复合界面改性物,n=12。

[0084]

上述改性物的制备方法如下:

[0085]

(1)同实施例7(1);

[0086]

(2)以洗脱法将聚马来酸荚膜物质从采油功能菌表面分离(方法同实施例1步骤(2)),加入聚马来酸质量1倍的步骤(1)的产物,在30℃下反应10h,进行电泳分离纯化即可得到十二烷基聚氧乙烯醚-聚氧乙烯醚改性后的聚马来酸;

[0087]

(3)方法同实施例1步骤(3),使改性后的聚马来酸重新附着于采油功能菌表面,得到所述微生物-化学复合驱油剂。

[0088]

实施例9

[0089]

本实施例合成的式(ⅱ)十二烷基聚氧乙烯醚-聚氧乙烯醚改性微生物细胞膜聚马来酸复合界面改性物,n=12。

[0090]

上述改性物的制备方法如下:

[0091]

(1)同实施例7步骤(1);

[0092]

(2)以洗脱法将聚马来酸荚膜物质从采油功能菌表面分离(方法同实施例1步骤(2)),加入聚马来酸质量0.5倍的步骤(1)的产物,在40℃下反应12h,进行电泳分离纯化即可得到十二烷基聚氧乙烯醚-聚氧乙烯醚改性后的聚马来酸;

[0093]

(3)方法同实施例1步骤(3),使改性后的聚马来酸重新附着于采油功能菌表面,得到所述微生物-化学复合驱油剂。

[0094]

实施例10

[0095]

本实施例合成的式(ⅱ)十二烷基聚氧乙烯醚-聚氧乙烯醚改性微生物细胞膜聚马来酸复合界面改性物,n=12。

[0096]

上述改性物的制备方法如下:

[0097]

(1)同实施例7步骤(1);

[0098]

(2)以洗脱法将聚马来酸荚膜物质从采油功能菌表面分离(方法同实施例1步骤(2)),加入聚马来酸质量1.5倍的步骤(1)的产物,在20℃下反应10h,进行电泳分离纯化即可得到十二烷基聚氧乙烯醚-聚氧乙烯醚改性后的聚马来酸;

[0099]

(3)方法同实施例1步骤(3),使改性后的聚马来酸重新附着于采油功能菌表面,得到所述微生物-化学复合驱油剂。

[0100]

实施例11

[0101]

本实施例合成的式(ⅱ)十二烷基聚氧乙烯醚-聚氧乙烯醚改性微生物细胞膜聚马来酸复合界面改性物,n=12。

[0102]

(1)同实施例7(1);

[0103]

(2)以洗脱法将聚马来酸荚膜物质从采油功能菌表面分离(方法同实施例1步骤(2)),加入聚马来酸质量1倍的步骤(1)的产物,在30℃下反应12h,进行电泳分离纯化即可得到十二烷基聚氧乙烯醚-聚氧乙烯醚改性后的聚马来酸;

[0104]

(3)方法同实施例1步骤(3),使改性后的聚马来酸重新附着于采油功能菌表面,得到所述微生物-化学复合驱油剂。

[0105]

实施例12

[0106]

本实施例合成的式(ⅱ)十二烷基聚氧乙烯醚-聚氧乙烯醚改性微生物细胞膜聚马来酸复合界面改性物,n=12。

[0107]

上述改性物的制备方法如下:

[0108]

(1)同实施例7步骤(1);

[0109]

(2)以洗脱法将聚马来酸荚膜物质从采油功能菌表面分离(方法同实施例1(2)),加入聚马来酸质量1.5倍的步骤(1)的产物,在40℃下反应12h,进行电泳分离纯化即可得到十二烷基聚氧乙烯醚-聚氧乙烯醚改性后的聚马来酸;

[0110]

(3)方法同实施例1步骤(3),使改性后的聚马来酸重新附着于采油功能菌表面,得到所述微生物-化学复合驱油剂。

[0111]

实施例13-18合成的目标物为月桂酰肌氨酸钠-聚氧乙烯醚改性微生物细胞膜聚马来酸复合界面改性物,其结构为:

[0112]

[0113]

其中,n=12。

[0114]

对实施例13-18合成的目标物进行结构确认,首先对制备过程中的中间产物月桂酰肌氨酸钠-聚氧乙烯醚-聚马来酸进行检测,对其检测时,先用红外光谱进行检测(图3),再用vpo法测定第三步反应前后物质的相对分子量,来进一步验证反应产物的生成是否成功。经检测,月桂酰肌氨酸钠-聚氧乙烯醚的相对分子质量为819.6,聚马来酸的相对分子质量为1855.6,月桂酰肌氨酸钠-聚氧乙烯醚-聚马来酸化合物的相对分子质量为2616.1。相较于十二烷基聚氧乙烯醚-聚氧乙烯醚,其反应前后的相对分子质量差值为1796.5,近似于聚马来酸的相对分子质量,显示实施例13-18均合成了十二烷基聚氧乙烯醚-聚氧乙烯醚-聚马来酸,将表面活性剂月桂酰肌氨酸钠-聚氧乙烯醚-聚马来酸与采油菌菌剂混合培养增殖,当溶液在600nm波长下用1cm比色皿测定吸光值为1时即可确定导入了采油功能菌。

[0115]

实施例13

[0116]

本实施例合成式(ⅲ)的月桂酰肌氨酸钠-聚氧乙烯醚改性微生物细胞膜聚马来酸复合界面改性物,n=12。

[0117]

上述改性物的制备方法如下:

[0118]

(1)反应器中加入浓硫酸,升温至170℃,将10g的月桂酰肌氨酸钠和3倍的环氧乙烷反应5h,以氢氧化钠调节步骤(1)反应产物的ph至弱碱性(ph为9);

[0119]

(2)以洗脱法将聚马来酸荚膜物质从采油功能菌表面分离(方法同实施例1步骤(2)),加入聚马来酸质量0.5倍的步骤(1)的产物(月桂酰肌氨酸钠-聚氧乙烯醚),在20℃下反应8h,进行电泳分离纯化即可得到月桂酰肌氨酸钠-聚氧乙烯醚改性后的聚马来酸;

[0120]

(3)方法同实施例1步骤(3),使改性后的聚马来酸重新附着于采油功能菌表面,得到所述微生物-化学复合驱油剂。

[0121]

实施例14

[0122]

本实施例合成式(ⅲ)的月桂酰肌氨酸钠-聚氧乙烯醚改性微生物细胞膜聚马来酸复合界面改性物,n=12。

[0123]

上述改性物的制备方法如下:

[0124]

(1)同实施例13步骤(1);

[0125]

(2)以洗脱法将聚马来酸荚膜物质从采油功能菌表面分离(方法同实施例1步骤(2)),加入聚马来酸质量1倍的步骤(1)的产物,在30℃下反应10h,进行电泳分离纯化即可得到月桂酰肌氨酸钠-聚氧乙烯醚改性后的聚马来酸;

[0126]

(3)将浓度为0.1mol/l的步骤(2)产物加入含有采油功能菌的液体培养基中,于40℃的恒温振荡培养箱中培养48h,使改性后的聚马来酸重新附着于采油功能菌表面,得到所述微生物-化学复合驱油剂。

[0127]

实施例15

[0128]

本实施例合成式(ⅲ)的月桂酰肌氨酸钠-聚氧乙烯醚改性微生物细胞膜聚马来酸复合界面改性物,n=12。

[0129]

上述改性物的制备方法如下:

[0130]

(1)同实施例13步骤(1);

[0131]

(2)以洗脱法将聚马来酸荚膜物质从采油功能菌表面分离(方法同实施例1步骤(2)),加入聚马来酸质量0.5倍的步骤(1)的产物,在40℃下反应12h,进行电泳分离纯化即

可得到月桂酰肌氨酸钠-聚氧乙烯醚改性后的聚马来酸;

[0132]

(3)方法同实施例1步骤(3),使改性后的聚马来酸重新附着于采油功能菌表面,得到所述微生物-化学复合驱油剂。

[0133]

实施例16

[0134]

本实施例合成式(ⅲ)的月桂酰肌氨酸钠-聚氧乙烯醚改性微生物细胞膜聚马来酸复合界面改性物,n=12。

[0135]

上述改性物的制备方法如下:

[0136]

(1)同实施例13步骤(1);

[0137]

(2)以洗脱法将聚马来酸荚膜物质从采油功能菌表面分离(方法同实施例1步骤(2)),加入聚马来酸质量1.5倍的步骤(1)的产物,在20℃下反应10h,进行电泳分离纯化即可得到月桂酰肌氨酸钠-聚氧乙烯醚改性后的聚马来酸;

[0138]

(3)方法同实施例1步骤(3),使改性后的聚马来酸重新附着于采油功能菌表面,得到所述微生物-化学复合驱油剂。

[0139]

实施例17

[0140]

本实施例合成式(ⅲ)的月桂酰肌氨酸钠-聚氧乙烯醚改性微生物细胞膜聚马来酸复合界面改性物,n=12。

[0141]

上述改性物的制备方法如下:

[0142]

(1)同实施例13步骤(1);

[0143]

(2)以洗脱法将聚马来酸荚膜物质从采油功能菌表面分离(方法同实施例1步骤(2)),加入聚马来酸质量1倍的步骤(1)的产物,在30℃下反应12h,进行电泳分离纯化,即可得到月桂酰肌氨酸钠-聚氧乙烯醚改性后的聚马来酸;

[0144]

(3)方法同实施例1步骤(3),使改性后的聚马来酸重新附着于采油功能菌表面,得到所述微生物-化学复合驱油剂。

[0145]

实施例18

[0146]

本实施例合成式(ⅲ)的月桂酰肌氨酸钠-聚氧乙烯醚改性微生物细胞膜聚马来酸复合界面改性物,n=12。

[0147]

上述改性物的制备方法如下:

[0148]

(1)同实施例13步骤(1);

[0149]

(2)以洗脱法将聚马来酸荚膜物质从采油功能菌表面分离(方法同实施例1步骤(2)),加入聚马来酸质量1.5倍的步骤(1)的产物,在40℃下反应12h,进行电泳分离纯化,即可得到月桂酰肌氨酸钠-聚氧乙烯醚改性后的聚马来酸;

[0150]

(3)方法同实施例1步骤(3),使改性后的聚马来酸重新附着于采油功能菌表面,得到所述微生物-化学复合驱油剂。

[0151]

实施例19

[0152]

在驱油效果实验中,通常用测定乳化剂的乳化效率来评价驱油体系的乳化性能,即乳化法,乳化法是测定驱油剂驱油效果的常用方法,实验中白色乳化层越明显则驱油效果越佳。

[0153]

实验方法:

[0154]

按照体积比为1:1的比例取一定量的蒸馏水和白油于烧杯中,加入表面活性剂-聚

氧乙烯醚改性后的采油功能菌,加入量与锥形瓶中液体体积比为100:1的菌液,保温30min。取出后,用高速分散乳化仪搅拌10min(轴转速1000r/min),倒入量筒中静置120h,分别观察十二烷基磺酸钠-聚氧乙烯醚-聚马来酸(实施例1-6)、十二烷基聚氧乙烯醚-聚氧乙烯醚-聚马来酸(实施例7-12)、月桂酰肌氨酸钠-聚氧乙烯醚-聚马来酸(实施例13-18)的乳化层高度,并计算其乳化率(图4-6)。结果表明,月桂酰肌氨酸钠-聚氧乙烯醚-聚马来酸的乳化效果最好,十二烷基聚氧乙烯醚-聚氧乙烯醚-聚马来酸次之,十二烷基磺酸钠-聚氧乙烯醚-聚马来酸的乳化效果最差,其中反应温度为40℃时,产物乳化性能最高。

[0155]

实施例20

[0156]

通过向采油微生物菌液中加入不同的重复单元的同一类化合物,对采油微生物向原油运移现象进行研究。

[0157]

实验方法:

[0158]

通过逐级稀释法,将菌液稀释至5.0

×

10

5-10

×

105范围内,将稀释后的菌液平均至9份,分别加入空白培养基、和加入了重复单元数为4,6,8,10,12,14,16,18的化合物的培养基,培养24h后,以菌落数法测定微生物的存活率(图7-9)。由图可知,随重复单元数的增加,成活率呈先上升后下降的趋势,其中,重复单元数为10-14时,成活率较高。

[0159]

实施例21

[0160]

研究发现,温度为化合物a改性分离自采油功能菌的聚马来酸的重要因素,因此,在固定聚马来酸与化合物a的反应比、反应时间的条件下,着重探究了温度在步骤(2)中的影响。

[0161]

实验方法:

[0162]

以洗脱法将聚马来酸荚膜物质从采油功能菌表面分离(方法同实施例1步骤(2)),加入聚马来酸质量1倍的实施例1、7、13步骤(1)的产物,在20-45℃下反应12h,反应结束后以高效液相色谱法以确定键合反应的效率(图10)。由图可知,随温度的上升,产率呈现先上升后下降的趋势,其中,温度为40℃时产率最高。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1