一种便于施工的耐老化防水结构的制作方法

1.本实用新型涉及一种建筑工程用防水结构,属于建筑工程类。

背景技术:

2.防水材料在建筑、水利等工程中广泛使用,我国防水材料目前主要分为沥青卷材、高分子片材、密封材料、防水涂料及特殊用途的特种防水材料五大类。

3.复防水卷材在建材产品中占有重要位置,复防水卷材的好坏直接影响到整个建筑工程的质量。普通的复防水卷材以石油、沥青、纸胎和油毡为主,近期占到市场总量的70%左右,高分子复防水卷材仅占10%左右,其他为防水涂料及其他复防水卷材,但这类材料存在着自身难以克服的缺点。如:制备沥青时产生大量废气对污染环境严重,容易发生烫伤和火灾事故等问题。尤其是,普通的防水卷材拉伸强度低、抗撕裂强度低、贴服性不佳、断裂伸长率小、耐热性差、低温柔性差、不耐腐蚀和易老化等缺点,而有些防水卷材物理性能稍好点却牺牲了其阻燃效果。

4.高分子片材,又称为合成高分子防水卷材,是以合成橡胶、合成树脂或二者的共混体为基料,加入适量的化学助剂和填充剂等,采用密炼、挤出或压延等橡胶或塑料的加工工艺所制成的可卷曲片状防水材料。现有技术高分子卷材两面或单面都是热复合光面无纺布,还有为了进一步提高高分子防水卷材的力学性能,通常在高分子防水卷材内复合各种增强层,如金属网格、胎体布等材料。并且卷材沿长度方向两边各空100mm的搭接区没有涤纶布,留着空边采用热熔焊机进行搭接焊接施工。

5.公开号为cn105500847a的专利公开了一种聚乙烯双面复合防水卷材,包括高分子片材,在高分子片材上双面复合增强无纺布。内层由丙纶长丝无纺布构成,外层由涤纶长丝无纺布构成,中间层为聚乙烯树脂,中间层复合在内层与外层中间。所述中间层由聚乙烯树脂为原料制成的片材,中间层的厚度大于内层和外层的厚度。其突出的缺陷是:为一种施工方便的新型湿铺法双面复合防水卷材,适用于湿铺法。聚乙烯分为不同bai类型的:低密度聚乙烯(duldpe)、中密度聚乙烯(mdpe)、高密zhi度聚乙dao烯(hdpe)、线性低密度聚乙烯(lldpe),其邵氏硬度分别为ldpe 45-55、mdpe 50-60、hdpe 62-72。根据国家规范,在建筑领域,高分子防水卷材的厚度的标准是不能小于1.2mm。该文件并没有公开产品的技术参数,但聚乙烯材料相比其他高分子材料,自身并不具有很强的拉伸强度、延伸率及其低温柔性、耐热性好、抗辐射能力,其要实现其“拉伸强度高、延伸率大及其低温柔性和耐热性好、耐化学腐蚀、抗辐射能力强”的效果,可以断定厚度远超过1.2mm。该聚乙烯双面复合防水卷材的主体聚乙烯树脂制成的片材,加上其厚度比较大,比较硬,必须采用湿铺法施工。其上、下两层均采用无纺布,其顶面还需要水泥抹面。采用这一结构的产品,在建筑物需防水部位的在边角等异形部位不易弯折施工,容易导致卷材与建筑物需防水部位的边角等异形部位之间产生结合不牢固,容易产生空鼓的现象,导致防水施工存在薄弱点。

6.公开号为cn1182157a的专利公开了改性聚乙烯复合无纺布防水卷材及生产制作方法,提供一种具有良好表面粗糙度,极佳的抗紫外线能力,可与水泥材料在固化过程中直

接粘合的改性聚乙烯复合无纺布防水卷材及其生产制作方法。该防水卷材主防水层以聚乙烯、eva树脂为主体材料,主防水层上表面复合涤纶长丝无纺布,提高防水材料的抗紫外线能力,下表面复合丙纶非织布做增强骨架,提高材料表面的粗糙度,改善粘接敷设性能,增加机械强度,提高卷材耐破坏性,增加弹性和弹度,减小外界因素对主防水层的损伤。主防水层中聚乙烯的加入量(占总重量的百分比)为65-75%,eva树脂的加入量为25-35%。为防止产品在生产、运输、贮存、施工过程中的光照和常温下的缓慢氧化降解,在主防水层中又加入光屏蔽剂和热稳定剂及抗氧化剂,光屏蔽剂和热稳定剂选用色素炭黑,因其主要成份是碳,它在高聚物中作用主要是:一着色,二是氧化抑制作用,三是紫外线屏蔽作用。从而对聚合物起到有效的稳定作用。抗氧化剂采用dltp,它与炭黑有明显协同作用。为提高炭黑在主防水层中的分散性,达到光屏蔽的效果,还需加白油。主防水层中加入各种助剂占聚乙烯和eva树脂总重量的百分比分别为:色素炭黑1-1.5%,抗氧化剂dltp1-1.5%,白油0.2-0.5%。其通过在主防水层上表面复合涤纶长丝无纺布,提高防水材料的抗紫外线能力;下表面复合丙纶非织布做增强骨架,提高材料表面的粗糙度,改善粘接敷设性能。其缺点有二:一是,为了保证复合效果,设置各层的复合温度为120-150℃,没有达到涤纶长丝无纺布的熔点,但是实际生产中,发明人发现,在这一温度下,丙纶非织布在这一温度下复合,会变形,破坏其多孔的构造;虽然可以很好的实现涤纶长丝无纺布与主防水层结合,起到复合丙纶非织布做增强骨架的作用,提高材料表面的粗糙度,改善粘接敷设性能作用,增加机械强度,提高卷材耐破坏性,但这一制作工艺,是在牺牲丙纶非织布的多孔的构造特点的基础上实现的。二是,整体硬度大,主防水层采用了聚乙烯和eva树脂,树脂塑化挤出过程中,助剂一起混合均匀塑化分散。助剂起到降低处于熔融状态树脂表面张力的作用,增强复合接触效果,充分塑化是保证复合效果,保证助剂有效分散的条件。塑化挤出温度过高会导致复合温度上升,会使无纺布在复合时损坏,影响产品质量,温度过低时,塑化不利,挤出压力增加,炭黑分散不均,主防水层出现僵块、鱼眼状,严重时出现空洞。聚乙烯和eva树脂以及助剂的加入,导致了材料比较“硬”。加上其为了提高防水材料的抗紫外线能力,主防水层上表面复合涤纶长丝无纺布;为了提高材料表面的粗糙度又在下表面复合丙纶非织布做增强骨架,卷材整体不易弯折。

7.综上所述,现有技术中的高分子防水卷材还有突出的缺陷是但其表面比较光洁、粗糙度低,在水泥凝固过程中卷材与水泥不能直接粘合,在基面含水量超过8%时,不能施工或严重影响防水工程质量;在建筑物需防水部位的在边角等异形部位不易弯折施工,容易导致卷材与建筑物需防水部位的边角等异形部位之间产生结合不牢固,容易产生空鼓的现象,导致防水施工存在薄弱点,

8.防水涂料包括喷涂聚脲防水材料、聚氨酯防水材料。聚脲是一种a、b双组分、无溶剂、快速固化的绿色环保弹性防水材料,依据成膜反应基团不同而分为高弹喷涂(纯)聚脲防水涂料(jnc)和高弹喷涂聚氨酯(脲)(俗称半聚脲)弹性防水涂料(jnj),按物理性能分为ⅰ型和ⅱ型。a、b组分在专用喷涂设备的喷枪内混合喷出,快速反应固化生成弹性体防水膜。高弹喷涂(纯)聚脲防水涂料a组分是由端羟基化合物与异氰酸酯反应制得的半预聚物;b组分是由端氨基树脂和端氨基扩链剂组成的混合物,并不得含有任何羟基成份和催化剂,但允许含有少量颜料及分散的助剂。高弹喷涂聚氨酯(脲)(俗称半聚脲)弹性防水涂料a组分是由端羟基化合物与异氰酸酯反应制得的半预聚物;b组分是端羟基树脂或端氨基树脂与

端氨基扩链剂组成的混合物,在b组分中可以含有用于提高反应活性的催化剂,允许含有少量颜料及分散的助剂。产品成膜时需要采用特殊专业施工机械喷涂成型,其优异的理化性能指标、便捷的施工工艺、防水防腐系统的整体性,以及环保性是其他任何一种传统防护材料及技术无法企及,被广泛地用于城市地铁、高速铁路、隧道桥梁、水利机电、海洋化工、军民两用项目之防水、防腐、耐磨“两防一耐”工程。聚氨酯防水涂料bai是由异氰酸酯、du聚醚等经加成聚合反应而zhi成的含异氰酸酯基的预聚dao体,配以催化剂、无水助剂、无水填充剂、溶剂等,经混合等工序加工制成的单组分聚氨酯防水涂料。该类涂料为反应固化型(湿气固化)涂料、具有强度高、延伸率大、耐水性能好等特点。现有技术中,聚脲防水材料、聚脲防水材料在施工时,其缺点是对施工条件的要求较高,在施工区域没有干透、不平整、有砂子尘土等杂物,与建筑物需防水部位粘接力不强。但现实情况是:遇上连阴雨天气,很难保证施工区域干燥符合喷涂条件;建筑工程工期一般都比较紧,混凝土还没干透就需要喷涂;遇到风沙大的天气或者施工面不平整的区域,很难打扫干净施工区域。这个难题一直困扰本领域技术人员。

技术实现要素:

9.本实用新型的目的在于,针对现有技术的不足,提供一种防水结构,解决施工区域潮湿或有灰尘砂子等杂物或工面不是平整面的情况喷涂聚脲或聚氨酯效果不好的问题。

10.本实用新型采用的技术方案如下。

11.一种便于施工的耐老化防水结构,其特征在于:包括若干喷涂辅助卷材相互搭接连接而成的喷涂辅助层;所述相互搭接的两喷涂辅助卷材的搭接区通过粘合剂粘接;喷涂辅助层的顶面喷涂或涂抹有一聚氨酯层,聚氨酯层的顶面喷涂有聚脲防护层;喷涂辅助层的底面通过由水泥基粘合剂或水泥浆制成的粘合层与待施工区域粘结;

12.所述喷涂辅助卷材包括0.5~0.9mm的聚氯乙烯软层、热压复合在聚氯乙烯软层顶面的具有网孔结构的丙纶无纺布、热压复合在聚氯乙烯软层底面的底面为毛面的涤纶布。

13.作为优选技术方案,粘合剂由水泥、胶粉、水按重量比50:0.5-1.0:10-20混合而成。

14.作为优选技术方案,所述聚脲防护层的厚度为1.0-2.0mm。

15.作为优选技术方案,聚脲防护层的顶面涂有面漆保护层。

16.作为优选技术方案,面漆保护层为氟碳漆、水性丙烯酸漆、丙烯酸树脂漆、丙烯酸树脂改性聚氨酯漆、脂肪族聚氨酯漆、脂肪族聚天门冬氨酸酯漆中的一种。

17.作为优选技术方案,所述聚氨酯的厚度为0.1-0.2mm。

18.作为优选技术方案,所述丙纶无纺布为丙纶纺粘无纺布。

19.作为优选技术方案,所述丙纶无纺布为40~70g/m2的丙纶纺粘无纺布。

20.作为优选技术方案,所述涤纶布为涤纶长丝热轧无纺布。

21.作为优选技术方案,所述涤纶布为涤纶长丝热轧无纺布为70~90g/m2的涤纶长丝热轧无纺布。

22.作为优选技术方案,聚氯乙烯软层的底面的一个侧边留有不设有涤纶布的下搭接区,基层的顶面的远离下搭接区侧边留有不设有丙纶无纺布的上搭接区。

23.作为优选技术方案,所述聚氯乙烯软层原材料包括以下组份和重量份含量:聚氯

乙烯树脂100份,邻苯二甲酸二异壬酯30~35份、dotp软化增塑剂2~5份,ope润滑剂2~3份、乙二酸二辛酯11~15份、环氧大豆油2~5份、三氧化二锑1.5~2.0份、五氯酚钠0.10~0.15份、β-十二烷基硫代丙酸季戊四醇酯0.05~0.06份、液体钡锌复合稳定剂1~2份、氯化聚乙烯5~10份。

24.氯化聚乙烯,为饱和高分子材料,外观为白色粉末,无毒无味,具有优良的耐候性、耐臭氧、耐化学药品及耐老化性能,具有良好的耐油性、阻燃性及着色性能。韧性良好(在-30℃仍有柔韧性),与其它高分子材料具有良好的相容性,分解温度较高。液体钡锌复合稳定剂由于组成不同,性质也各异。但一般是浅黄色至黄色清澈液体,常温下比重0.95-1.02,粘度小于100厘泊,凝固点在-15℃左右。液体钡锌相似,有优良的热、光稳定性,初期着色性小,良好的透明性和色泽稳定性。它们的稳定作用较固体的复合皂类强,故用量可减少,一般为2-3份,不会发生粉尘中毒,且在一般增塑剂中完全溶解,有良好的分散性,析出倾向小。液体钡锌稳定剂体系的重要性则日渐增长,市场上供应液体ba/zn稳定剂种类繁多,几乎可用于从半硬质品到增塑pvc的所有领域,包括压延、挤出、注塑挤出吹塑、注塑吹塑以及增塑溶胶的加工。烷基硫代丙酸季戊四醇酯起到抗氧化作用。五氯酚钠,pcp-na;sodium pentachlorphenate,纯品为白色针状晶体,原药为浅红色鳞片状结晶。触杀型灭生性除草剂,危险标记 14(有毒品)。主要可用作落叶树休眠期喷射剂,以防治褐腐病,也用作除草或杀虫剂触杀型灭生性除草剂,主要防除稗草和其他多种由种子萌发得幼草,如鸭舌草、瓜皮草、水马齿、狗尾草、节节草、马唐、看麦娘、廖等。对牛毛草有一定抑制作用,还可消灭钉螺、蚂蟥等有害生物。也可作木材防腐剂,蛋白质和淀粉型粘结剂及水基油漆的杀菌剂。三氧化二锑(化学式:sb2o3)是一种无机化合物。天然产物称锑华,俗称锑白,白色结晶性粉末。熔点655℃。沸点1550℃。溶于氢氧化钠溶液、热酒石酸溶液、酒石酸氢盐溶液和硫化钠溶液,微溶于水370

±

37

ꢀµ

g/l、稀硝酸和稀硫酸。有致癌可能性。制备方法有干法和湿法两种,主要用于白色颜料、油漆和塑料,可以起颜料和阻燃的作用。

25.上述喷涂辅助卷材的制备方法,包括如下步骤:

26.步骤1:物料准备

27.将制作聚氯乙烯软层的物料在容器内搅拌均匀;

28.将搅拌均匀的物料进行造粒;

29.将造粒后的物料放入电加热烘箱,温区由180℃到210 ℃再到180℃,使其充分塑化;

30.步骤2:一次热熔直压

31.将造粒后的物料输送到压延机挤压成聚氯乙烯卷材坯体;

32.步骤3:二次热融直压

33.将涤纶布紧贴聚氯乙烯卷材坯体的底部,一同放入压延机热压复合,使涤纶布热压复合在聚氯乙烯卷材坯体底面,热压温度控制在135-140℃;制得涤纶布与聚氯乙烯卷材坯体组合;

34.步骤4:三次热融直压

35.采取降温措施使涤纶布与聚氯乙烯卷材坯体组合的顶面的温度降低到95-100摄氏度时,将丙纶无纺布紧贴涤纶布与聚氯乙烯卷材坯体组合的顶面同时引进一对牵伸轧辊中,通过轧辊挤压,将丙纶无纺布热压复合在聚氯乙烯软层的顶面,得到喷涂辅助卷材。

36.所述采取降温措施是指用吹风机吹冷风到涤纶布与聚氯乙烯卷材坯体组合的顶面实现降温。

37.所述丙纶无纺布为丙纶纺粘无纺布。

38.作为优选技术方案,步骤1中包括如下步骤:

39.将制作聚氯乙烯软层的物料投入混合机搅拌,在110-130℃温度下搅拌16-20分钟,将得到的物料降温得到糊状浆料;

40.将浆料放到冷却机进行冷却,冷却的时间为10-20分钟,冷却的温度为-20-10℃;

41.将得到的冷却物料进行切粒,切粒后的物料通过网眼的直径为8-10mm的筛子进行筛分;

42.将造筛分后的颗粒储存在的撒花机中,开动电加热烘箱的铁氟龙网带,开动撒花机,使颗粒均匀的撒在铁氟龙网带上,进入电加热烘箱使物料充分加热软化。

43.本实用新型的有益效果如下。

44.1、设置了一个喷涂辅助卷材,喷涂辅助卷材组合形成喷涂辅助层,解决现有技术中施工区域潮湿或有灰尘砂子等杂物或工面不是平整面的情况,喷涂聚脲或聚氨酯效果差的问题。

45.2、喷涂辅助卷材的厚度小,为非标结构,其优点是比较轻软,容易切割。在施工时,可以根据施工的需要在施工区域用水泥浆或水泥基粘合剂粘贴,解决了现有技术中,在在建筑物需防水部位的在边角等异形部位易弯折施工,不会产生卷材与建筑物需防水部位的边角等异形部位之间产生结合不牢固,容易产生空鼓的现象;减少了施工时对材料的切割、粘贴的操作,减少了粘贴面的产生,从而减少防水施工的薄弱点。

46.3、将涤纶热轧无纺布热压复合在聚氯乙烯软层(2)的底面,主要是利用涤纶热压复合耐高温的特点,在热压复合完成后,涤纶长丝热轧无纺布仍能在底面保持一定长度的长丝绒毛,在与水泥基粘合剂或水泥浆结合时,不阻挡水泥砂浆在涤纶长丝热轧无纺布的亲润同时提高粘合效果。

47.4、采用了三次热压的方法,制得聚氯乙烯软层(2)且在聚氯乙烯软层(2)的顶面、底面分别复合有多孔结构的丙纶无纺布层、涤纶无纺布,特别是丙纶无纺布层的无纺布层是在的95-100℃下低温下符合的,保证丙纶无纺布多孔的吸湿性能,同时对涤纶布的复合温度进行优化,保证涤纶长丝热轧无纺布仍能在底面保持一定长度的长丝绒毛,提高了与施工区域的亲润同时提高粘合效果。

48.5、相邻两喷涂辅助卷材的搭接区通过粘合剂粘接合剂粘接,施工不用明火,比较安全。

49.6、喷涂辅助卷材及防水结构厚度薄,重量轻,可降低防水工程耗用有机材料的数量。

50.7、喷涂辅助卷材顶底两面通过复合丙纶布、涤纶布,为增强式结构,增强了断裂拉伸强度,可使断裂拉伸强度高,产品柔韧性好、易弯曲、且不折断、抗拉和抗穿孔性能好。因此,产品更适用于特殊部位的防水工程。

51.8、防水的施工结构中,在0.6-0.9mm的高分子软层顶面低温复合具有多孔结构的丙纶无纺布层,将聚脲喷涂在丙纶无纺布上或将聚氨酯涂抹在丙纶无纺布上,充分利用了丙纶无纺布多孔的吸湿性能,解决了现有技术中聚氨酯或聚脲直接与高分子材料结合不紧

密的问题,同时,在聚氨酯或聚脲与高分子层之间“加筋”,显著提高了防水结构的抗变形能力。

52.9、进一步提高了聚脲的结合效果。聚氨酯慢固化,所以可以浸润丙纶布内部。聚脲是瞬间3-10秒固化,正常情况下直接与丙纶布结合,浸润时间少;采用先做聚氨酯层,防水更加牢固。采用面漆保护层保护聚脲层,加上聚氯乙烯的耐老化性强,防水工程可以做到与建筑工程同寿命。

附图说明

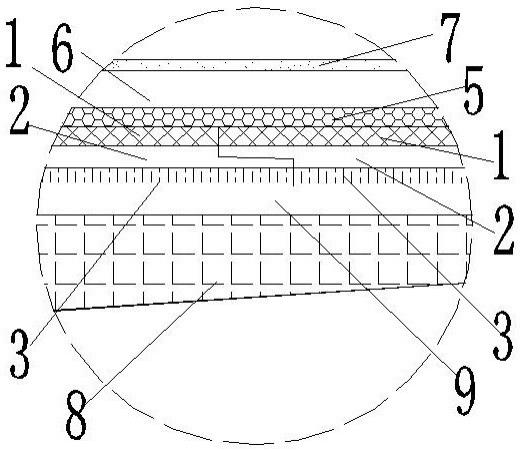

53.图1是一种喷涂辅助卷材的结构示意图。

54.图2是采用图1所示喷涂辅助卷材的防水结构的结构示意图。

55.图3是图2的a部分的局部放大图。

56.图4是一种喷涂辅助卷材的结构示意图。

57.图5是一种采用图4所示喷涂辅助卷材的防水结构的结构示意图。

58.图6是图5的b部分的局部放大图。

59.图7是一种采用图4所示喷涂辅助卷材的防水结构的结构示意图。

60.图8是图7的c部分的局部放大图。

61.其中:丙纶无纺布-1;聚氯乙烯软层-2;涤纶布-3;下搭接区-21;上搭接区-22;喷涂辅助层-4;喷涂辅助卷材-41;聚氨酯层-5;聚脲防护层-6;面漆保护层-7;待施工区域-8;粘合层-9。

具体实施方式

62.下面,结合附图和实施例对本实用新型作进一步说明。

63.实施例1。如图1-3所示,一种便于施工的耐老化防水结构,包括若干喷涂辅助卷材41相互搭接连接而成的喷涂辅助层4;所述相互搭接的两喷涂辅助卷材41的搭接区通过粘合剂粘接;喷涂辅助层4的顶面喷涂或涂抹有一聚氨酯层5,聚氨酯层5的顶面喷涂有聚脲防护层6;喷涂辅助层4的底面通过由水泥基粘合剂或水泥浆制成的粘合层9与待施工区域8粘结;

64.所述喷涂辅助卷材41包括0.5mm的聚氯乙烯软层2、热压复合在聚氯乙烯软层2顶面的具有网孔结构的丙纶无纺布1、热压复合在聚氯乙烯软层2底面的底面为毛面的涤纶布3。

65.粘合剂由水泥、胶粉、水按重量比50:0.5:10混合而成。

66.所述聚脲防护层6的厚度为1.0mm。

67.所述聚氨酯的厚度为0.1mm。

68.所述丙纶无纺布1为丙纶纺粘无纺布。

69.所述丙纶无纺布1为40g/m2的丙纶纺粘无纺布。

70.所述涤纶布3为涤纶长丝热轧无纺布。

71.所述涤纶布3为涤纶长丝热轧无纺布为70g/m2的涤纶长丝热轧无纺布。

72.所述聚氯乙烯软层2原材料为聚氯乙烯颗粒。

73.喷涂辅助卷材的制备方法,包括如下步骤:

74.步骤1:物料准备

75.将制作聚氯乙烯软层2的物料在容器内搅拌均匀;

76.将搅拌均匀的物料进行造粒;

77.将造粒后的物料放入电加热烘箱,温区由180℃到210 ℃再到180℃,使其充分塑化;

78.步骤2:一次热熔直压

79.将造粒后的物料输送到压延机挤压成聚氯乙烯卷材坯体;

80.步骤3:二次热融直压

81.将涤纶布3紧贴聚氯乙烯卷材坯体的底部,一同放入压延机热压复合,使涤纶布3热压复合在聚氯乙烯卷材坯体底面,热压温度控制在135℃;制得涤纶布3与聚氯乙烯卷材坯体组合;

82.步骤4:三次热融直压

83.采取降温措施使涤纶布3与聚氯乙烯卷材坯体组合的顶面的温度降低到95-100摄氏度时,将丙纶无纺布1紧贴涤纶布3与聚氯乙烯卷材坯体组合的顶面同时引进一对牵伸轧辊中,通过轧辊挤压,将丙纶无纺布1热压复合在聚氯乙烯软层2的顶面,得到喷涂辅助卷材。

84.步骤1中包括如下步骤:

85.将制作聚氯乙烯软层2的物料投入混合机搅拌,在110℃温度下搅拌16分钟,将得到的物料降温得到糊状浆料;

86.将浆料放到冷却机进行冷却,冷却的时间为10分钟,冷却的温度为10℃;

87.将得到的冷却物料进行切粒,切粒后的物料通过网眼的直径为8-10mm的筛子进行筛分;

88.将造筛分后的颗粒储存在的撒花机中,开动电加热烘箱的铁氟龙网带,开动撒花机,使颗粒均匀的撒在铁氟龙网带上,进入电加热烘箱使物料充分加热软化。

89.所述采取降温措施是指用吹风机吹冷风到涤纶布3与聚氯乙烯卷材坯体组合的顶面实现降温。

90.实施例2。本实施例与实施例1的不同在于:丙纶无纺布1为40g/m2的丙纶纺粘无纺布。聚氯乙烯软层2的厚度为0.9mm。

91.所述涤纶布3为涤纶长丝热轧无纺布。

92.所述涤纶布3为涤纶长丝热轧无纺布为70g/m2的涤纶长丝热轧无纺布。

93.所述聚氯乙烯软层2原材料包括以下组份和重量份含量:聚氯乙烯树脂100份,邻苯二甲酸二异壬酯30份、dotp软化增塑剂2份,ope润滑剂2份、乙二酸二辛酯11份、环氧大豆油2份、三氧化二锑1.5份、五氯酚钠0.10份、β-十二烷基硫代丙酸季戊四醇酯0.05份、液体钡锌复合稳定剂1~2份、氯化聚乙烯5份。

94.喷涂辅助卷材的制备方法,包括如下步骤:

95.步骤1:物料准备

96.将制作聚氯乙烯软层2的物料在容器内搅拌均匀;

97.将搅拌均匀的物料进行造粒;

98.将造粒后的物料放入电加热烘箱,温区由180℃到210 ℃再到180℃,使其充分塑

化;

99.步骤2:一次热熔直压

100.将造粒后的物料输送到压延机挤压成聚氯乙烯卷材坯体;

101.步骤3:二次热融直压

102.将涤纶布3紧贴聚氯乙烯卷材坯体的底部,一同放入压延机热压复合,使涤纶布3热压复合在聚氯乙烯卷材坯体底面,热压温度控制在140℃;制得涤纶布3与聚氯乙烯卷材坯体组合;

103.步骤4:三次热融直压

104.采取降温措施使涤纶布3与聚氯乙烯卷材坯体组合的顶面的温度降低到95-100摄氏度时,将丙纶无纺布1紧贴涤纶布3与聚氯乙烯卷材坯体组合的顶面同时引进一对牵伸轧辊中,通过轧辊挤压,将丙纶无纺布1热压复合在聚氯乙烯软层2的顶面,得到喷涂辅助卷材。

105.步骤1中包括如下步骤:

106.将制作聚氯乙烯软层2的物料投入混合机搅拌,在110℃温度下搅拌16分钟,将得到的物料降温得到糊状浆料;

107.将浆料放到冷却机进行冷却,冷却的时间为10分钟,冷却的温度为10℃;

108.将得到的冷却物料进行切粒,切粒后的物料通过网眼的直径为8-10mm的筛子进行筛分;

109.将造筛分后的颗粒储存在的撒花机中,开动电加热烘箱的铁氟龙网带,开动撒花机,使颗粒均匀的撒在铁氟龙网带上,进入电加热烘箱使物料充分加热软化。

110.所述采取降温措施是指用吹风机吹冷风到涤纶布3与聚氯乙烯卷材坯体组合的顶面实现降温。

111.所述丙纶无纺布1为丙纶纺粘无纺布。

112.粘合剂由水泥、胶粉、水按重量比50:0.5:10混合而成。

113.所述聚氨酯层6的厚度均为0.2mm。

114.实施例3。本实施例与实施例2的不同在于:如图4-6所示,聚氯乙烯软层2的底面的一个侧边留有不设有涤纶布3的下搭接区21,基层的顶面的远离下搭接区侧边留有不设有丙纶无纺布1的上搭接区22。所述喷涂辅助卷材包括0.9mm的聚氯乙烯软层2、热压复合在聚氯乙烯软层2顶面的具有网孔结构的丙纶无纺布1、热压复合在聚氯乙烯软层2底面的底面为毛面的涤纶布3。

115.丙纶无纺布1为50g/m2的丙纶纺粘无纺布。

116.所述涤纶布3为涤纶长丝热轧无纺布。

117.所述涤纶布3为涤纶长丝热轧无纺布为90g/m2的涤纶长丝热轧无纺布。

118.所述聚氯乙烯软层2原材料包括以下组份和重量份含量:聚氯乙烯树脂100份,邻苯二甲酸二异壬酯35份、dotp软化增塑剂5份,ope润滑剂2份、乙二酸二辛酯11份、环氧大豆油2份、三氧化二锑1.5份、五氯酚钠0.15份、β-十二烷基硫代丙酸季戊四醇酯0.06份、液体钡锌复合稳定剂1份、氯化聚乙烯5份。

119.喷涂辅助卷材的制备方法,包括如下步骤:

120.步骤1:物料准备

121.将制作聚氯乙烯软层2的物料在容器内搅拌均匀;

122.将搅拌均匀的物料进行造粒;

123.将造粒后的物料放入电加热烘箱,温区由180℃到210 ℃再到180℃,使其充分塑化;

124.步骤2:一次热熔直压

125.将造粒后的物料输送到压延机挤压成聚氯乙烯卷材坯体;

126.步骤3:二次热融直压

127.将涤纶布3紧贴聚氯乙烯卷材坯体的底部,一同放入压延机热压复合,使涤纶布3热压复合在聚氯乙烯卷材坯体底面,热压温度控制在140℃;制得涤纶布3与聚氯乙烯卷材坯体组合;

128.步骤4:三次热融直压

129.采取降温措施使涤纶布3与聚氯乙烯卷材坯体组合的顶面的温度降低到95-100摄氏度时,将丙纶无纺布1紧贴涤纶布3与聚氯乙烯卷材坯体组合的顶面同时引进一对牵伸轧辊中,通过轧辊挤压,将丙纶无纺布1热压复合在聚氯乙烯软层2的顶面,得到喷涂辅助卷材。

130.步骤1中包括如下步骤:

131.将制作聚氯乙烯软层2的物料投入混合机搅拌,在120℃温度下搅拌20分钟,将得到的物料降温得到糊状浆料;

132.将浆料放到冷却机进行冷却,冷却的时间为20分钟,冷却的温度为-20℃;

133.将得到的冷却物料进行切粒,切粒后的物料通过网眼的直径为8-10mm的筛子进行筛分;

134.将造筛分后的颗粒储存在的撒花机中,开动电加热烘箱的铁氟龙网带,开动撒花机,使颗粒均匀的撒在铁氟龙网带上,进入电加热烘箱使物料充分加热软化。

135.所述采取降温措施是指用吹风机吹冷风到涤纶布3与聚氯乙烯卷材坯体组合的顶面实现降温。

136.粘合剂由水泥、胶粉、水按重量比50:1.0:120混合而成。

137.聚氨酯层6的厚度均为0.2mm。聚脲层的厚度为2mm。

138.实施例4。本实施例与实施例2的不同在于:如图2所示,聚氯乙烯软层2的底面的左侧边留有不设有涤纶布3的下搭接区21,基层的顶面的右侧边留有不设有丙纶无纺布1的上搭接区22。

139.丙纶无纺布1为65g/m2的丙纶纺粘无纺布。

140.所述涤纶布3为涤纶长丝热轧无纺布。

141.所述涤纶布3为涤纶长丝热轧无纺布为85g/m2的涤纶长丝热轧无纺布。

142.所述聚氯乙烯软层2原材料包括以下组份和重量份含量:聚氯乙烯树脂100份,邻苯二甲酸二异壬酯35份、dotp软化增塑剂5份,ope润滑剂3份、乙二酸二辛酯15份、环氧大豆油5份、三氧化二锑2.0份、五氯酚钠0.10份、β-十二烷基硫代丙酸季戊四醇酯0.06份、液体钡锌复合稳定剂2份、氯化聚乙烯5份。

143.喷涂辅助卷材的制备方法,包括如下步骤:

144.步骤1:物料准备

145.将制作聚氯乙烯软层2的物料在容器内搅拌均匀;

146.将搅拌均匀的物料进行造粒;

147.将造粒后的物料放入电加热烘箱,温区由180℃到210 ℃再到180℃,使其充分塑化;

148.步骤2:一次热熔直压

149.将造粒后的物料输送到压延机挤压成聚氯乙烯卷材坯体;

150.步骤3:二次热融直压

151.将涤纶布3紧贴聚氯乙烯卷材坯体的底部,一同放入压延机热压复合,使涤纶布3热压复合在聚氯乙烯卷材坯体底面,热压温度控制在135℃;制得涤纶布3与聚氯乙烯卷材坯体组合;

152.步骤4:三次热融直压

153.采取降温措施使涤纶布3与聚氯乙烯卷材坯体组合的顶面的温度降低到95摄氏度时,将丙纶无纺布1紧贴涤纶布3与聚氯乙烯卷材坯体组合的顶面同时引进一对牵伸轧辊中,通过轧辊挤压,将丙纶无纺布1热压复合在聚氯乙烯软层2的顶面,得到喷涂辅助卷材。

154.步骤1中包括如下步骤:

155.将制作聚氯乙烯软层2的物料投入混合机搅拌,在110-130℃温度下搅拌16-20分钟,将得到的物料降温得到糊状浆料;

156.将浆料放到冷却机进行冷却,冷却的时间为20分钟,冷却的温度为-20℃;

157.将得到的冷却物料进行切粒,切粒后的物料通过网眼的直径为8-10mm的筛子进行筛分;

158.将造筛分后的颗粒储存在的撒花机中,开动电加热烘箱的铁氟龙网带,开动撒花机,使颗粒均匀的撒在铁氟龙网带上,进入电加热烘箱使物料充分加热软化。

159.所述采取降温措施是指用吹风机吹冷风到涤纶布3与聚氯乙烯卷材坯体组合的顶面实现降温。

160.粘合剂由水泥、胶粉、水按重量比50:0.8:10混合而成。

161.聚氨酯层6的厚度均为0.2mm。聚脲层的厚度为1.5mm。

162.实施例5。本实施例与实施例3的不同在于:如图7-8所示聚脲防护层6的顶面涂有面漆保护层7。

163.面漆保护层7为氟碳漆。

164.丙纶无纺布1为70g/m2的丙纶纺粘无纺布。

165.所述涤纶布3为涤纶长丝热轧无纺布。

166.所述涤纶布3为涤纶长丝热轧无纺布为90g/m2的涤纶长丝热轧无纺布。

167.所述聚氯乙烯软层2原材料包括以下组份和重量份含量:聚氯乙烯树脂100份,邻苯二甲酸二异壬酯35份、dotp软化增塑剂2份,ope润滑剂2份、乙二酸二辛酯115份、环氧大豆油2份、三氧化二锑1.5份、五氯酚钠0.10份、β-十二烷基硫代丙酸季戊四醇酯0.05份、液体钡锌复合稳定剂1份、氯化聚乙烯5份。

168.喷涂辅助卷材的制备方法,包括如下步骤:

169.步骤1:物料准备

170.将制作聚氯乙烯软层2的物料在容器内搅拌均匀;

171.将搅拌均匀的物料进行造粒;

172.将造粒后的物料放入电加热烘箱,温区由180℃到210 ℃再到180℃,使其充分塑化;

173.步骤2:一次热熔直压

174.将造粒后的物料输送到压延机挤压成聚氯乙烯卷材坯体;

175.步骤3:二次热融直压

176.将涤纶布3紧贴聚氯乙烯卷材坯体的底部,一同放入压延机热压复合,使涤纶布3热压复合在聚氯乙烯卷材坯体底面,热压温度控制在135℃;制得涤纶布3与聚氯乙烯卷材坯体组合;

177.步骤4:三次热融直压

178.采取降温措施使涤纶布3与聚氯乙烯卷材坯体组合的顶面的温度降低到95-100摄氏度时,将丙纶无纺布1紧贴涤纶布3与聚氯乙烯卷材坯体组合的顶面同时引进一对牵伸轧辊中,通过轧辊挤压,将丙纶无纺布1热压复合在聚氯乙烯软层2的顶面,得到喷涂辅助卷材。

179.步骤1中包括如下步骤:

180.将制作聚氯乙烯软层2的物料投入混合机搅拌,在110-130℃温度下搅拌16-20分钟,将得到的物料降温得到糊状浆料;

181.将浆料放到冷却机进行冷却,冷却的时间为20分钟,冷却的温度为-20℃;

182.将得到的冷却物料进行切粒,切粒后的物料通过网眼的直径为8-10mm的筛子进行筛分;

183.将造筛分后的颗粒储存在的撒花机中,开动电加热烘箱的铁氟龙网带,开动撒花机,使颗粒均匀的撒在铁氟龙网带上,进入电加热烘箱使物料充分加热软化。

184.聚氨酯层6的厚度均为0.15mm。聚脲层的厚度为1.2mm。

185.实施例6。本实施例与实施例4的不同在于:丙纶无纺布1为70g/m2的丙纶纺粘无纺布。

186.所述涤纶布3为涤纶长丝热轧无纺布。

187.所述涤纶布3为涤纶长丝热轧无纺布为90g/m2的涤纶长丝热轧无纺布。

188.所述聚氯乙烯软层2原材料包括以下组份和重量份含量:聚氯乙烯树脂100份,邻苯二甲酸二异壬酯35份、dotp软化增塑剂2份,ope润滑剂2份、乙二酸二辛酯11份、环氧大豆油2份、三氧化二锑1.5份、五氯酚钠0.10份、β-十二烷基硫代丙酸季戊四醇酯0.06份、液体钡锌复合稳定剂2份、氯化聚乙烯10份。

189.喷涂辅助卷材的制备方法,包括如下步骤:

190.步骤1:物料准备

191.将制作聚氯乙烯软层2的物料在容器内搅拌均匀;

192.将搅拌均匀的物料进行造粒;

193.将造粒后的物料放入电加热烘箱,温区由180℃到210 ℃再到180℃,使其充分塑化;

194.步骤2:一次热熔直压

195.将造粒后的物料输送到压延机挤压成聚氯乙烯卷材坯体;

196.步骤3:二次热融直压

197.将涤纶布3紧贴聚氯乙烯卷材坯体的底部,一同放入压延机热压复合,使涤纶布3热压复合在聚氯乙烯卷材坯体底面,热压温度控制在140℃;制得涤纶布3与聚氯乙烯卷材坯体组合;

198.步骤4:三次热融直压

199.采取降温措施使涤纶布3与聚氯乙烯卷材坯体组合的顶面的温度降低到95-100摄氏度时,将丙纶无纺布1紧贴涤纶布3与聚氯乙烯卷材坯体组合的顶面同时引进一对牵伸轧辊中,通过轧辊挤压,将丙纶无纺布1热压复合在聚氯乙烯软层2的顶面,得到喷涂辅助卷材。

200.步骤1中包括如下步骤:

201.将制作聚氯乙烯软层2的物料投入混合机搅拌,在130℃温度下搅拌16-20分钟,将得到的物料降温得到糊状浆料;

202.将浆料放到冷却机进行冷却,冷却的时间为15分钟,冷却的温度为10℃;

203.将得到的冷却物料进行切粒,切粒后的物料通过网眼的直径为8-10mm的筛子进行筛分;

204.将造筛分后的颗粒储存在的撒花机中,开动电加热烘箱的铁氟龙网带,开动撒花机,使颗粒均匀的撒在铁氟龙网带上,进入电加热烘箱使物料充分加热软化。

205.粘合剂由水泥、胶粉、水按重量比50:0.5:10混合而成。

206.面漆保护层7为性丙烯酸漆。

207.实施例7。本实施例与实施例4的不同在于:丙纶无纺布1为45g/m2的丙纶纺粘无纺布。

208.所述涤纶布3为涤纶长丝热轧无纺布。

209.所述涤纶布3为涤纶长丝热轧无纺布为85g/m2的涤纶长丝热轧无纺布。

210.所述聚氯乙烯软层2原材料包括以下组份和重量份含量:聚氯乙烯树脂100份,邻苯二甲酸二异壬酯35份、dotp软化增塑剂5份,ope润滑剂3份、乙二酸二辛酯15份、环氧大豆油5份、三氧化二锑2.0份、五氯酚钠0.15份、β-十二烷基硫代丙酸季戊四醇酯0.06份、液体钡锌复合稳定剂2份、氯化聚乙烯10份。

211.喷涂辅助卷材的制备方法,包括如下步骤:

212.步骤1:物料准备

213.将制作聚氯乙烯软层2的物料在容器内搅拌均匀;

214.将搅拌均匀的物料进行造粒;

215.将造粒后的物料放入电加热烘箱,温区由180℃到210 ℃再到180℃,使其充分塑化;

216.步骤2:一次热熔直压

217.将造粒后的物料输送到压延机挤压成聚氯乙烯卷材坯体;

218.步骤3:二次热融直压

219.将涤纶布3紧贴聚氯乙烯卷材坯体的底部,一同放入压延机热压复合,使涤纶布3热压复合在聚氯乙烯卷材坯体底面,热压温度控制在135℃;制得涤纶布3与聚氯乙烯卷材坯体组合;

220.步骤4:三次热融直压

221.采取降温措施使涤纶布3与聚氯乙烯卷材坯体组合的顶面的温度降低到95-100摄氏度时,将丙纶无纺布1紧贴涤纶布3与聚氯乙烯卷材坯体组合的顶面同时引进一对牵伸轧辊中,通过轧辊挤压,将丙纶无纺布1热压复合在聚氯乙烯软层2的顶面,得到喷涂辅助卷材。

222.步骤1中包括如下步骤:

223.将制作聚氯乙烯软层2的物料投入混合机搅拌,在130℃温度下搅拌16-20分钟,将得到的物料降温得到糊状浆料;

224.将浆料放到冷却机进行冷却,冷却的时间为20分钟,冷却的温度为-20℃;

225.将得到的冷却物料进行切粒,切粒后的物料通过网眼的直径为8-10mm的筛子进行筛分;

226.将造筛分后的颗粒储存在的撒花机中,开动电加热烘箱的铁氟龙网带,开动撒花机,使颗粒均匀的撒在铁氟龙网带上,进入电加热烘箱使物料充分加热软化。

227.一种防水结构,包括由若干上述喷涂辅助卷材相互搭接连接而成的喷涂辅助层4;相邻两喷涂辅助卷材的搭接区通过粘合剂粘接合剂粘接;喷涂辅助层4的顶面喷涂有聚脲层5;喷涂辅助层的底面通过由水泥基粘合剂或水泥浆制成的粘合层9与待施工区域8粘结。

228.粘合剂由水泥、胶粉、水按重量比50:1.0:20混合而成。

229.所述聚脲层5的厚度均为2.0mm。

230.面漆保护层7为丙烯酸树脂改性聚氨酯漆。

231.实施例8。本实施例与实施例4的不同在于:丙纶无纺布1为70g/m2的丙纶纺粘无纺布。

232.所述涤纶布3为涤纶长丝热轧无纺布。

233.所述涤纶布3为涤纶长丝热轧无纺布为90g/m2的涤纶长丝热轧无纺布。

234.所述聚氯乙烯软层2原材料包括以下组份和重量份含量:聚氯乙烯树脂100份,邻苯二甲酸二异壬酯30份、dotp软化增塑剂5份,ope润滑剂2份、乙二酸二辛酯12份、环氧大豆油5份、三氧化二锑2.0份、五氯酚钠0.10份、β-十二烷基硫代丙酸季戊四醇酯0.05份、液体钡锌复合稳定剂1份、氯化聚乙烯5份。

235.喷涂辅助卷材的制备方法,包括如下步骤:

236.步骤1:物料准备

237.将制作聚氯乙烯软层2的物料在容器内搅拌均匀;

238.将搅拌均匀的物料进行造粒;

239.将造粒后的物料放入电加热烘箱,温区由180℃到210 ℃再到180℃,使其充分塑化;

240.步骤2:一次热熔直压

241.将造粒后的物料输送到压延机挤压成聚氯乙烯卷材坯体;

242.步骤3:二次热融直压

243.将涤纶布3紧贴聚氯乙烯卷材坯体的底部,一同放入压延机热压复合,使涤纶布3热压复合在聚氯乙烯卷材坯体底面,热压温度控制在135℃;制得涤纶布3与聚氯乙烯卷材坯体组合;

244.步骤4:三次热融直压

245.采取降温措施使涤纶布3与聚氯乙烯卷材坯体组合的顶面的温度降低到95-100摄氏度时,将丙纶无纺布1紧贴涤纶布3与聚氯乙烯卷材坯体组合的顶面同时引进一对牵伸轧辊中,通过轧辊挤压,将丙纶无纺布1热压复合在聚氯乙烯软层2的顶面,得到喷涂辅助卷材。

246.步骤1中包括如下步骤:

247.将制作聚氯乙烯软层2的物料投入混合机搅拌,在110℃温度下搅拌16-20分钟,将得到的物料降温得到糊状浆料;

248.将浆料放到冷却机进行冷却,冷却的时间为10分钟,冷却的温度为-20℃;

249.将得到的冷却物料进行切粒,切粒后的物料通过网眼的直径为8-10mm的筛子进行筛分;

250.将造筛分后的颗粒储存在的撒花机中,开动电加热烘箱的铁氟龙网带,开动撒花机,使颗粒均匀的撒在铁氟龙网带上,进入电加热烘箱使物料充分加热软化。

251.一种防水结构,包括由若干上述喷涂辅助卷材相互搭接连接而成的喷涂辅助层4;相邻两喷涂辅助卷材的搭接区通过粘合剂粘接合剂粘接;喷涂辅助层4的顶面喷涂有聚脲层5;喷涂辅助层的底面通过由水泥基粘合剂或水泥浆制成的粘合层9与待施工区域8粘结。

252.粘合剂由水泥、胶粉、水按重量比50:0.5:15混合而成。

253.所述聚脲层5的厚度均为1.5mm。

254.面漆保护层7为脂肪族聚天门冬氨酸酯漆。

255.卷材的参数如下。

[0256][0257]

以上述依据本实用新型的理想实施例为启示,通过上述的说明内容,相关工作人员完全可以在不偏离本项实用新型技术思想的范围内,进行多样的变更以及修改。本项实用新型的技术性范围并不局限于说明书上的内容,必须要根据权利要求范围来确定其技术性范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1