再生纤维素膜环保胶带的制作方法

1.本实用新型涉及胶带技术领域,尤其是涉及一种再生纤维素膜环保胶带。

背景技术:

2.近年来,随着电商行业的高速发展,快递箱封箱用的包装类胶带的用量逐年递增,而且未来的需求量也非常的可观。但是目前常用的包装类胶带主要还是以双向拉伸聚丙烯薄膜(bopp)基材为主,再加上一些厂家采用溶剂型的胶粘剂生产胶带,使其生产和使用后都会带来比较严重的环境污染问题,而且以bopp膜胶带的大量使用还会造成严重的“白色污染”。

3.因此,需要一种能够解决上述问题的再生纤维素膜环保胶带。

技术实现要素:

4.本实用新型提出一种再生纤维素膜环保胶带,采用了再生纤维素膜为基膜,同时使再生纤维素基膜与胶粘剂和离型剂完美粘合附着,使胶带具有可生物降解、无毒、无污染、易撕、粘贴能力好、易解卷的特性。

5.本实用新型的技术方案是这样实现的:

6.再生纤维素膜环保胶带,包括由再生纤维素制成的再生纤维素基膜,所述再生纤维素基膜的两侧壁上通过涂布工艺分别涂覆有一底涂剂层,其中一所述底涂剂层的外侧壁上涂覆有一离型剂层,另一所述底涂剂层的外侧壁上涂覆有一胶粘剂层。

7.作为一种优选的技术方案,所述再生纤维素基膜的厚度为15

‑

50um。

8.作为一种优选的技术方案,所述胶粘剂层和离型剂层的厚度大于所述底涂剂层,所述再生纤维素基膜的厚度大于所述胶粘剂层和离型剂层的厚度。

9.作为一种优选的技术方案,每一所述底涂剂层均为采用环保水性底涂剂涂布而成的底涂剂层。

10.作为一种优选的技术方案,所述底涂剂层为采用高分子聚乙烯亚胺底涂剂涂布而成的底涂剂层。

11.作为一种优选的技术方案,所述离型剂层为采用环保的水性、乳液或uv固化的离型剂涂覆而成的离型剂层。

12.作为一种优选的技术方案,所述胶粘剂层为采用水性压敏胶、uv压敏胶或热熔压敏胶涂覆而成的胶粘剂层。

13.采用了上述技术方案,本实用新型的有益效果为:

14.由于再生纤维素膜环保胶带包括由再生纤维素制成的再生纤维素基膜,在本实用新型中,再生纤维素取之于植物纤维原料,是一种取之不尽用之不竭的可再生资源,而且再生纤维素是一种完全可生物降解、无毒、无害、无污染的材料,本实用新型中以再生纤维素基膜作为胶带的基材,使胶带具有可生物降解、无毒、无污染、不易变形、不易吸潮、易撕、防静电、耐高温、静音放卷的优点,是理想的bopp封箱压敏胶带的替代品。

15.由于再生纤维素基膜的两侧壁上分别涂覆有一底涂剂层,两所述底涂剂层的外壁上分别涂覆有离型剂层和胶粘剂层,在本实用新型中,再生纤维素基膜的两面分别通过再生纤维素膜特殊涂布设备,使用特殊涂布工艺均匀涂覆有一层超薄的底涂剂层,底涂剂层能够有效阻止离型剂和胶粘剂往再生纤维素基膜内部或者另一端渗透,避免了离型剂和胶粘剂两种试剂之间的相互干扰,提高了离型剂和胶粘剂在再生纤维素基膜上的附着强度,使离型剂和胶粘剂与再生纤维素基膜完美的粘合附着在一起。

16.在再生纤维素基膜完成底涂剂层的涂覆之后,先使用再生纤维素膜专用涂布设备在其中一底涂剂层的外壁上涂覆离型剂层,待离型剂层干燥收卷后,再在另一底涂剂层的外壁上涂覆胶粘剂,再对齐进行干燥,最终对完成的胶带进行收卷。

17.在本实用新型中,底涂剂层的设置有效避免了在制作胶带的过程中,再生纤维素基膜因离型剂和胶粘剂相互渗透而带来的负面影响,使胶带具有易撕且粘贴力强的特点,同时还扩大了可用离型剂和胶粘剂的种类,降低了离型剂和胶粘剂选择的难度;而且由于底涂剂层的存在,可以实现离型剂、胶粘剂的同时涂覆,大大提高了胶带的生产效率;本实用新型的胶带结构使胶带产品具备完全可生物降解的前提下,具有更好的胶带性能,完全可达到bopp胶带的产品水平,可在多领域替代“白色污染”源之一的bopp包装胶带、光学胶带等。

18.由于胶粘剂层和离型剂层的厚度大于底涂剂层,再生纤维素基膜的厚度大于胶粘剂层和离型剂层的厚度,在本实用新型中,底涂剂的上料量为0.06mg/m2(干重),离型剂的上料量为0.2g/m2‑

6/m2,胶粘剂的上料量为0.5g/m2‑

8g/m2。

19.由于底涂剂层采用环保水性底涂剂,胶粘剂采用水性压敏胶、uv压敏胶或热熔压敏胶等,离型剂采用水性、乳液、uv固化等,试剂及其涂布工艺都极为环保,从而达到了本实用新型从原材料、加工工艺、回收处理全方位的绿色环保的目的。

附图说明

20.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

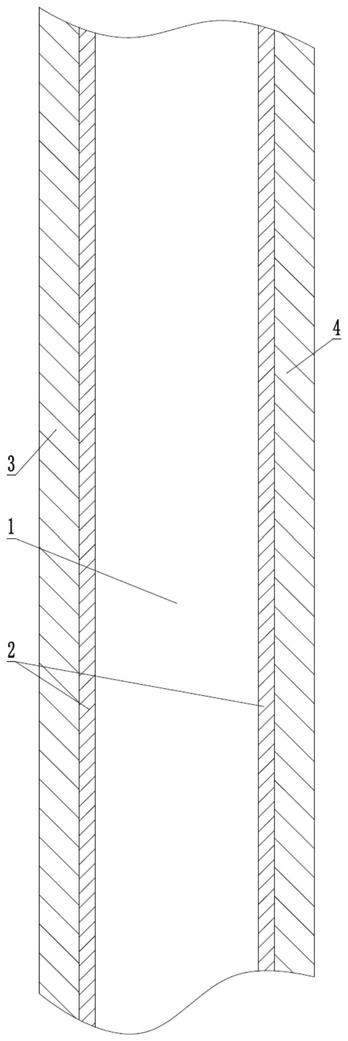

21.图1为本实用新型的结构示意图;

22.其中:1、再生纤维素基膜;2、底涂剂层;3、离型剂层;4、胶粘剂层。

具体实施方式

23.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

24.如图1所示,再生纤维素膜环保胶带,包括由再生纤维素制成的再生纤维素基膜1,再生纤维素基膜1的两侧壁上通过涂布工艺分别涂覆有一底涂剂层2,其中一底涂剂层2的外侧壁上涂覆有一离型剂层3,另一底涂剂层2的外侧壁上涂覆有一胶粘剂层4,在本实用新

型中,再生纤维素基膜1的两侧壁上均匀附着有底涂剂层2,能够有效防止了离型剂和胶粘剂向再生纤维素基膜1内部的渗透,确保本实用新型的功能性达到了传统bopp胶带的水平,粘贴能力好、易解卷。

25.其中,再生纤维素基膜1的厚度为15

‑

50um。

26.胶粘剂层4和离型剂层3的厚度大于底涂剂层2,再生纤维素基膜1的厚度大于胶粘剂层4和离型剂层3的厚度,在本实用新型中,底涂剂的上料量为0.06mg/m2(干重),离型剂的上料量为1.5g/m2,胶粘剂的上料量为2g/m2。

27.而且,每一底涂剂层2均为采用环保水性底涂剂涂布而成的底涂剂层2。

28.底涂剂层2为采用高分子聚乙烯亚胺底涂剂涂布而成的底涂剂层2。

29.此外,离型剂层3为采用环保的水性、乳液或uv固化的离型剂涂覆而成的离型剂层3,在本实施例中,离型剂采用无溶剂型热固化或辐射固化离型剂,确保了本实用新型生产过程的环保和安全。

30.胶粘剂层4为采用水性压敏胶、uv压敏胶或热熔压敏胶涂覆而成的胶粘剂层4,在本实施例中,胶粘剂采用水性丙烯酸压敏胶。

31.综上,本实用新型提出的再生纤维素膜环保胶带,采用了再生纤维素膜为基膜,同时使再生纤维素基膜1与胶粘剂和离型剂完美粘合附着,使胶带具有可生物降解、无毒、无污染、易撕、粘贴能力好、易解卷的特性。

32.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1