一种航空有机玻璃粘接用环氧结构胶膜及其制备方法

1.本发明属于环氧胶粘剂领域,更具体地涉及一种航空有机玻璃粘接用环氧结构胶膜及其制备方法。

背景技术:

2.航空用有机玻璃是由甲基丙烯酸甲酯类本体聚合形成的无色透明热塑性塑料,长期以来一直作为飞机座舱盖的主要透明材料。航空有机玻璃粘接的功能是将飞机座舱盖承受的启动载荷、增压载荷和热载荷传递至机身。在飞机飞行使用过程中,有机玻璃边缘粘接区暴露在恶劣的工作环境中,需承受极限温度梯度、循环载荷与应力集中的作用乃至外部湿热、盐雾等环境的影响。因此,边缘粘接形式的设计与选材对飞机座舱盖的强度与疲劳性能有重要影响,合理的边缘粘接设计将提高飞机座舱盖的强度和使用寿命。

3.目前采用的液体胶粘剂如sy-50s用于航空有机玻璃的粘接,力学性能基本满足设计要求,但是液体胶进行粘接的过程中问题较多,如液体胶难以均匀涂胶,固化过程易发生流胶,流胶在透明胶表面固化后难以清理,粘接工艺复杂、周期长等问题,这些产品已不能满足要求。

技术实现要素:

4.为解决现有技术中液体胶进行粘接的过程中存在难以均匀涂胶,固化过程易发生流胶,流胶在透明胶表面固化后难以清理,粘接工艺复杂、周期长的问题,本发明提供一种航空有机玻璃粘接用环氧结构胶膜及其制备方法。

5.本发明采用的具体方案为:一种航空有机玻璃粘接用环氧结构胶膜,所述胶膜包括如下重量份的组分:双酚f型环氧树脂60-100份、双酚a型环氧树脂20-30份、乙烯基酯树脂10-20份、聚氨酯改性环氧树脂15-30份、脲类固化剂10-15份、改性胺固化剂10-15份、过氧化物0.2-0.5份、液体橡胶5-15份、核壳粒子10-20份、触变剂3-10份和偶联剂2-5份。

6.所述双酚f型环氧树脂选自ydf-161f环氧树脂、ydf-162环氧树脂、ydf-165环氧树脂或ydf-175环氧树脂中的任意一种。

7.所述的双酚a型环氧树脂选自e-20环氧树脂、e-14环氧树脂、e-10环氧树脂或e-06环氧树脂中的任意一种。

8.所述乙烯基酯树脂选自fuchem-854环氧乙烯基酯树脂、fuchem-810环氧乙烯基酯树脂、fuchem-820环氧乙烯基酯树脂中的任意一种。

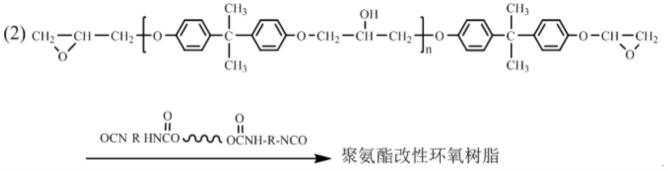

9.所述聚氨酯改性环氧树脂采用双酚a环氧树脂与苯二异氰酸酯、聚酯多元醇制备而成。

10.所述液体橡胶采用lnbr-40液体丁腈橡胶或tl910端羧基液体丁腈橡胶。

11.所述核壳粒子为p52有机硅核壳粒子。

12.另一方面,本发明提供一种航空有机玻璃粘接用环氧结构胶膜的制备方法,所述方法包括以下步骤:

13.(1)在反应容器中加入聚酯多元醇和甲苯二异氰酸酯,并加入二月硅酸二丁基锡作催化剂,温度升至60-80℃,反应2-3h,得到异氰酸酯基聚氨酯预聚体;在另一反应容器中加入制备的预聚体和双酚a环氧树脂,温度升至60-80℃,反应2-3h,得到聚氨酯改性环氧树脂;

14.(2)将双酚f型环氧树脂、双酚a型环氧树脂、液体橡胶和核壳粒子混合后升至150-170℃温度,在1200r/min~1800r/min转速下搅拌1-2h后降温至110-130℃,加入乙烯基酯树脂和聚氨酯改性环氧树脂继续搅拌,制备得到混合树脂;

15.(3)将步骤(2)制备的混合树脂降温至40-50℃,加入脲类固化剂、改性胺固化剂、过氧化物、触变剂和偶联剂,真空条件下混合35-45min,得到胶料;

16.(4)将步骤(3)制备的胶料在温度为60~65℃的制膜机上进行涂膜得到环氧结构胶膜。

17.所述步骤(1)中加入的聚酯多元醇和甲苯二异氰酸酯的摩尔比为1:(1-3)。

18.所述步骤(1)中加入预聚体和双酚a环氧树脂的摩尔比为1:(1-3)。

19.本发明相对于现有技术具有如下有益效果:

20.1.本发明制备的环氧结构胶膜为分子量较高的预聚物,不含溶剂或其他单体小分子,胶膜厚度均一,施胶均匀可控,可有效避免流胶现象,且对有机玻璃表面无腐蚀作用,对航空有机玻璃材料具有良好的粘接强度,解决了航空有机玻璃液体胶进行粘接的过程中存在难以均匀涂胶,固化过程易发生流胶,流胶在透明胶表面固化后难以清理,粘接工艺复杂、周期长的问题。

21.2.本发明通过采用聚氨酯改性环氧树脂和乙烯基酯树脂,增强了与有机玻璃及涤纶钢的浸润性能,固化后的胶膜对有机玻璃具有较高的粘接性能。本发明以液体橡胶和核壳粒子增韧环氧树脂体系,改性的环氧树脂体系中既形成了的“互穿网络”,又形成了“海岛结构”,构成双增韧体系,增加了环氧树脂体系的韧性。

22.3.本发明将有机脲型固化剂和聚合胺型固化剂相复配,使环氧树脂体系在85℃条件下短时间即可实现固化,通过适宜的固化剂比例显著降低了环氧树脂体系的固化温度。

附图说明

23.图1为本发明中异氰酸酯基聚氨酯预聚体的红外谱图;

24.图2为本发明中异氰酸酯基聚氨酯预聚体的核磁共振氢谱;

25.图3为本发明中聚氨酯改性环氧树脂的红外谱图;

26.图4为本发明中聚氨酯改性环氧树脂的核磁共振氢谱;

27.图5为实施例1的本发明的航空有机玻璃粘接用环氧结构胶膜实物图;

28.图6为实施例2的本发明的航空有机玻璃粘接用环氧结构胶膜实物图;

29.图7为实施例3的本发明的航空有机玻璃粘接用环氧结构胶膜实物图。

具体实施方式

30.在下文将结合附图对本发明做进一步详细地说明,显然此处应该理解的是,所描述的实施方案不是全部的实施方案,仅用于解释说明本发明,而不限制本发明。

31.本发明提供一种航空有机玻璃粘接用环氧结构胶膜,按照按重量份数称取双酚f

型环氧树脂60-100份、双酚a型环氧树脂20-30份、乙烯基酯树脂10-20份、聚氨酯改性环氧树脂15-30份、脲类固化剂10-15份、改性胺固化剂10-15份、过氧化物0.2-0.5份、液体橡胶5-15份、核壳粒子10-20份、触变剂3-10份和偶联剂2份;

32.所述的双酚f型环氧树脂为:ydf-161f环氧树脂,ydf-162环氧树脂,ydf-165环氧树脂或ydf-175环氧树脂;所述的双酚a型环氧树脂为:e-20环氧树脂,e-14环氧树脂,e-10环氧树脂或e-06环氧树脂;所述的乙烯基酯树脂为:fuchem-854环氧乙烯基酯树脂,fuchem-810环氧乙烯基酯树脂,fuchem-820环氧乙烯基酯树脂;

33.所述的聚氨酯改性环氧树脂的具体步骤包括:

34.(1)在反应容器中加入聚酯多元醇和甲苯二异氰酸酯,并加入二月硅酸二丁基锡作催化剂,温度升至60-80℃,反应2-3h,得到异氰酸酯基聚氨酯预聚体。

[0035][0036]

(2)在另一反应容器中加入制备的预聚体和双酚a环氧树脂,温度升至60-80℃,反应2-3h,得到聚氨酯改性环氧树脂。

[0037][0038]

实施例1

[0039]

本实施例提供一种航空有机玻璃粘接用环氧结构胶膜的制备方法,按以下步骤进行:(1)在反应容器中加入200g聚酯多元醇和50g甲苯二异氰酸酯,其中聚酯多元醇和甲苯二异氰酸酯的摩尔比为1:2;并加入0.5g二月硅酸二丁基锡作催化剂,温度升至60℃,反应2h,得到异氰酸酯基聚氨酯预聚体;在另一反应容器中加入制备的30g预聚体和100g双酚a环氧树脂,预聚体和双酚a环氧树脂的摩尔比为1:2,温度升至75℃,反应2h,得到聚氨酯改性环氧树脂。

[0040]

(2)按重量称取双酚f型环氧树脂60g、双酚a型环氧树脂20g、乙烯基酯树脂10g、聚氨酯改性环氧树脂15g、脲类固化剂10g、改性胺固化剂15g、过氧化物0.3g、液体橡胶5g、核壳粒子20g、触变剂5g和偶联剂2g组成。

[0041]

其中,所述双酚f型环氧树脂为ydf-161f环氧树脂;所述双酚a型环氧树脂e-20环氧树脂;所述的乙烯基酯树脂为fuchem-854环氧乙烯基酯树脂;所述为脲类固化剂为anyhard 2020p,所述改性胺固化剂为gy3301;所述的过氧化物为过氧化苯甲酰;所述液体橡胶为tl910端羧基液体丁腈橡胶;所述核壳粒为p52有机硅核壳粒子;所述触变剂为hdk h18气相二氧化硅;所述偶联剂为kh-560硅烷偶联剂。

[0042]

(3)将步骤(2)中称取的双酚f型环氧树脂、双酚a型环氧树脂、液体橡胶和核壳粒子混合后升至160℃温度,在1200r/min转速下搅拌2h后降温至120℃加入乙烯基酯树脂和聚氨酯改性环氧树脂继续搅拌1h,得到混合树脂;

[0043]

(4)将步骤(3)制备的混合树脂降温至50℃,加入脲类固化剂、改性胺固化剂、过氧化物、触变剂和偶联剂,真空条件下混合35min,得到胶料;

[0044]

(5)将步骤(4)制备的胶料在温度为60℃的制膜机上进行涂膜得到环氧结构胶膜,即完成;所述制备的胶膜厚度为0.15mm。

[0045]

本实施例制备的一种航空有机玻璃粘接用环氧结构胶膜,胶膜表面色泽均匀无杂质,厚度精度在

±

0.01mm,在温度85℃,压力0.1mpa条件下1h即可以固化,胶层厚度均一,施胶均匀可控,可有效避免流胶现象,且对有机玻璃表面无腐蚀作用,破坏方式为有机玻璃破坏。

[0046]

实施例1的综合性能如下:

[0047][0048]

实施例2

[0049]

本实施例提供一种航空有机玻璃粘接用环氧结构胶膜的制备方法,按以下步骤进行:

[0050]

(1)在反应容器中加入200g聚酯多元醇和75g甲苯二异氰酸酯,其中聚酯多元醇和甲苯二异氰酸酯的摩尔比为1:3;并加入0.5g二月硅酸二丁基锡作催化剂,温度升至60℃,反应2h,得到异氰酸酯基聚氨酯预聚体;在另一反应容器中加入制备的30g预聚体和150g双酚a环氧树脂,预聚体和双酚a环氧树脂的摩尔比为1:3,温度升至60℃,反应2h,得到聚氨酯改性环氧树脂。

[0051]

(2)按重量称取双酚f型环氧树脂100g、双酚a型环氧树脂30g、乙烯基酯树脂20g、聚氨酯改性环氧树脂30g、脲类固化剂15g、改性胺固化剂10g、过氧化物0.2g、液体橡胶15g、核壳粒子10g、触变剂10g和偶联剂5g组成。

[0052]

其中,所述双酚f型环氧树脂为ydf-162环氧树脂;所述双酚a型环氧树脂e-14环氧树脂;所述的乙烯基酯树脂为fuchem-810环氧乙烯基酯树脂;所述为脲类固化剂为anyhard 2020p,所述改性胺固化剂为gy3301;所述的过氧化物为过氧化苯甲酰;所述液体橡胶为lnbr-40液体丁腈橡胶;所述核壳粒为p52有机硅核壳粒子;所述触变剂为hdk h18气相二氧化硅;所述偶联剂为kh-560硅烷偶联剂。

[0053]

(3)将步骤(2)中称取的双酚f型环氧树脂、双酚a型环氧树脂、液体橡胶和核壳粒子混合后升至170℃温度,在1800r/min转速下搅拌1h后降温至130℃加入乙烯基酯树脂和聚氨酯改性环氧树脂继续搅拌1h,得到混合树脂;

[0054]

(4)将步骤(3)制备的混合树脂降温至40℃,加入脲类固化剂、改性胺固化剂、过氧化物、触变剂和偶联剂,真空条件下混合45min,得到胶料;

[0055]

(5)将步骤(4)制备的胶料在温度为65℃的制膜机上进行涂膜得到环氧结构胶膜,即完成;所述制备的胶膜厚度为0.15mm。

[0056]

本实施例制备的一种航空有机玻璃粘接用环氧结构胶膜,胶膜表面色泽均匀无杂质,厚度精度在

±

0.01mm,在温度85℃,压力0.1mpa条件下2h即可以固化,胶层厚度均一,施胶均匀可控,可有效避免流胶现象,且对有机玻璃表面无腐蚀作用,破坏方式为有机玻璃破坏。

[0057]

实施例2综合性能如下:

[0058][0059]

实施例3

[0060]

本实施例提供一种航空有机玻璃粘接用环氧结构胶膜的制备方法,按以下步骤进行:

[0061]

(1)在反应容器中加入200g聚酯多元醇和45g甲苯二异氰酸酯,其中聚酯多元醇和甲苯二异氰酸酯的摩尔比为1:2.5;并加入0.5g二月硅酸二丁基锡作催化剂,温度升至70℃,反应2.5h,得到异氰酸酯基聚氨酯预聚体;在另一反应容器中加入制备的30g预聚体和120g双酚a环氧树脂,预聚体和双酚a环氧树脂的摩尔比为1:2.5,温度升至70℃,反应2.5h,得到聚氨酯改性环氧树脂。

[0062]

(2)按重量称取双酚f型环氧树脂80g、双酚a型环氧树脂25g、乙烯基酯树脂15g、聚氨酯改性环氧树脂20g、脲类固化剂12g、改性胺固化剂12g、过氧化物0.4g、液体橡胶10g、核壳粒子15g、触变剂5g和偶联剂3g组成。

[0063]

其中,所述双酚f型环氧树脂为ydf-175环氧树脂;所述双酚a型环氧树脂为e-10环氧树脂;所述的乙烯基酯树脂为fuchem-820环氧乙烯基酯树脂;所述为脲类固化剂为anyhard 2020p,所述改性胺固化剂为gy3301;所述的过氧化物为过氧化苯甲酰;所述tl910端羧基液体丁腈橡胶;所述核壳粒为p52有机硅核壳粒子;所述触变剂为hdk h18气相二氧化硅;所述偶联剂为kh-560硅烷偶联剂。

[0064]

(3)将步骤(2)中称取的双酚f型环氧树脂、双酚a型环氧树脂、液体橡胶和核壳粒子混合后升至160℃温度,在1500r/min转速下搅拌1h后降温至120℃加入乙烯基酯树脂和聚氨酯改性环氧树脂继续搅拌1.5h,得到混合树脂;

[0065]

(4)将步骤(3)制备的混合树脂降温至45℃,加入脲类固化剂、改性胺固化剂、过氧

化物、触变剂和偶联剂,真空条件下混合45min,得到胶料;

[0066]

(5)将步骤(4)制备的胶料在温度为62℃的制膜机上进行涂膜得到环氧结构胶膜,即完成;所述制备的胶膜厚度为0.15mm。

[0067]

本实施例制备的一种航空有机玻璃粘接用环氧结构胶膜,胶膜表面色泽均匀无杂质,厚度精度在

±

0.01mm,在温度85℃,压力0.1mpa条件下1.5h即可以固化,胶层厚度均一,施胶均匀可控,可有效避免流胶现象,且对有机玻璃表面无腐蚀作用,破坏方式为有机玻璃破坏。

[0068]

实施例3综合性能如下:

[0069][0070]

本发明通过采用聚氨酯改性环氧树脂和乙烯基酯树脂,增强了与有机玻璃及涤纶钢的浸润性能,固化后的胶膜对有机玻璃具有较高的粘接性能。本发明中被粘材料为有机玻璃和和涤纶钢,其化学成分为聚甲基丙烯酸酯甲酯和聚酯纤维增强聚甲基丙烯酸甲酯。聚甲基丙烯酸甲酯分子中大量的酯基(-coo-)重复链节,使得两种被粘材料具有较高的表面张力(41dynes/cm)。聚氨酯和丙烯酸酯中含有氨基甲酸酯基(-nhcoo-)和酯基(-coo-),具有相同或相似的化学结构,所以双组份的液体(聚酯型)聚氨酯胶和丙烯酸酯胶,对于有机玻璃具有优异的粘接性能而被广泛应用。但这两种胶由于反应机理难以制成单组分的膜状胶粘剂。通用型的环氧树脂胶粘剂的主要由分子中的醚键和环氧开环形成的羟基提供主要的粘接性能,相比于聚酯型聚氨酯胶,分子中缺乏与有机玻璃中相似的基团,界面浸润性和扩散性较低,所以粘接强度较低,粘接有机玻璃时通常为界面破坏,强度一般在6mpa以下。本发明将聚酯型聚氨酯结构引入环氧树脂中,将乙烯基树脂结构(含丙烯酸酯基)引入树脂主体结构,通过分子量控制和环氧潜伏性固化技术制备出环氧胶膜。在粘接固化过程中,氨基甲酸酯和酯基结构提高了胶粘剂对有机玻璃的扩散和浸润作用,缩短了分子间距离,增强了粘接界面的范德华力,显示出优异的粘接性能,剪切强度达15mpa以上,达到被粘有机玻璃和涤纶钢的本体破坏。本发明以液体橡胶和核壳粒子增韧环氧树脂体系,改性的环氧树脂体系中既形成了的“互穿网络”,又形成了“海岛结构”,构成双增韧体系,增加了环氧树脂体系的韧性。本发明解决了液体胶进行粘接的过程中存在难以均匀涂胶,固化过程易发生流胶,流胶在透明胶表面固化后难以清理,粘接工艺复杂、周期长的问题

[0071]

本发明将有机脲型固化剂和聚合胺型固化剂相复配,使环氧树脂体系在85℃条件

下1-2h即可实现固化,以较适宜的固化剂比例显著降低了环氧树脂体系的固化温度。

[0072]

本发明制备的环氧结构胶膜为分子量较高的预聚物,不含溶剂或其他单体小分子,胶膜厚度均一,施胶均匀可控,可有效避免流胶现象,且对有机玻璃表面无腐蚀作用,对航空有机玻璃材料具有良好的粘接强度。

[0073]

以上附图及解释说明仅为本发明的一种具体实施方式,但本发明的具体保护范围不仅限以上解释说明,任何在本发明揭露的技术思路范围内,及根据本发明的技术方案加以简单地替换或改变,都应在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1