一种SiO2@硝酸盐微胶囊相变储热复合材料及其制备方法

一种sio2@硝酸盐微胶囊相变储热复合材料及其制备方法

技术领域

1.本发明涉及一种sio2@硝酸盐微胶囊相变储热复合材料及其制备方法,该材料属于能源领域,应用于太阳能光利用及热能储存领域。

背景技术:

2.太阳能具有资源丰富、环境友好和普适性等优点,但由于其不能直接储存,难以运输的局限性,使得如何更高效的利用太阳能成为近年来环保和能源材料行业的研究热点之一。科学家经过长期的研究已经使用相变蓄热材料来储存和运输太阳产生的热量,比如在太阳能集热发电热量储存中往往采用低蒸气压、高潜热和宽工作温度范围的熔融盐相变储热材料作为储热介质,其中硝酸盐(以solar salt为例)由于其突出的优点成为近年来最好的中温储热介质之一。但硝酸盐在实际单独使用过程中也存在局限性,例如热导率低、易腐蚀、循环稳定性差和液相易分相泄露等。

3.为了改善硝酸盐的使用性能,一般需要采用一定的封装技术,获得性能更加优异,使用更加广泛地定型类相变储热材料。这样不仅解决了熔融盐使用过程中腐蚀、泄露等问题,还赋予了材料更加优异的性能。

4.传统的微胶囊材料往往采用界面聚合法或是原位聚合法获得有机壳体,但有机壳体使用中仍存在化学稳定性差、易燃烧、易老化等缺点,因此越来越多的人选择采用导热性能更好、力学性能更佳、使用寿命更长的无机材料作为微胶囊的包覆材料。近年来研究人员对sio2进行研究,开发出界面聚合法、溶胶凝胶法、溶剂萃取超声分散法等多种方法对相变材料进行有效包覆。采用sio2作为包覆硝酸盐的壳体材料,不仅减轻了盐的泄露,而且可以提高材料的热稳定性和热导率,进一步增强材料的蓄热能力。为了克服硝酸盐包覆时水溶性的问题,有学者尝试使用不同的限水溶液制备sio2@nano3微胶囊。这些尝试克服了硝酸盐水溶性的问题,但通过非水体系合成制备的微胶囊具有不规则的几何形状以及较大的尺寸,这使得结构微胶囊在使用中容易破裂,因此制备结构稳定、形状规整的球形微胶囊来进一步提高性能具有重要意义。

技术实现要素:

5.本发明针对当下熔融盐储热材料热导率较低、易泄露、腐蚀性较强,以及限水性的问题,提供了一种sio2@硝酸盐微胶囊相变储热复合材料,具有包覆率高、热导率高以及优异的光热转换效率等特点。

6.本发明为解决上述提出的问题所采用的技术方案为:

7.一种sio2@硝酸盐微胶囊相变储热复合材料,由微胶囊和碳材料复合而成,所述微胶囊是以硝酸盐为芯材,以sio2为壳层的核壳结构;碳材料为微胶囊的改性负载材料。

8.按上述方案,所述微胶囊的尺寸为200-1500nm;所述核壳结构的壳层厚度(即包覆厚度)为38-43nm,包覆率为60.00%-65.00%。

9.按上述方案,所述碳材料包括氧化石墨烯、碳纳米管(单壁、多壁)、活性炭等。优选

地,所述碳材料为二维氧化石墨烯(go)纳米片。其中,二维go纳米片的尺寸为:片径0.5-5μm,厚度为0.8-1.2nm。

10.按上述方案,所述硝酸盐包括nano3、kno3,还有ca(no3)2,mgno3等,本发明也适用于其他类型硝酸盐如他们之间的二元或多元混合物。优选地,所述硝酸盐为太阳盐(solar salt),由nano3和kno3按照质量比为3:2混合所得。

11.本发明所述sio2@硝酸盐微胶囊相变储热复合材料的热导率为0.550-0.700w

·

m-1

·

k-1

,相变焓为67.00-72.00j/g。

12.本发明的另一目的是提供上述sio2@硝酸盐微胶囊相变储热复合材料的制备方法,包括如下步骤:

13.(1)将硝酸盐溶解于水中,得到混合液a;将go纳米片分散于环戊基甲醚(cpme)中,得到混合液b;

14.(2)将混合液a搅拌均匀后滴入少量乳化剂,然后加入混合液b,继续加热并搅拌得到稳定的w/o乳液;

15.(3)将正硅酸四乙酯(teos)滴入步骤(2)所得w/o乳液中,搅拌得到前驱体溶液;

16.(4)将氨水滴入前驱体溶液中,搅拌反应完成后洗涤、过滤,收集固体产物,即为sio2@硝酸盐微胶囊相变储热复合材料。

17.按上述方案,所述混合液a中,硝酸盐的浓度为0.4-0.5g/ml。

18.按上述方案,所述混合液b中,go纳米片分散浓度为2.5-8.5mg/ml。

19.按上述方案,步骤(2)中,混合液a、混合液b混合时,go纳米片与硝酸盐的质量比为(0.01-0.03):1。

20.按上述方案,所述乳化剂优选山梨醇酐脂肪酸酯(span80),也可采用其他乳化剂如脂肪酸聚氧乙烯酯、聚氧乙烯烷基胺等。

21.按上述方案,步骤(2)中,乳化剂与混合液a的体积比为(0.1-0.15):1。

22.按上述方案,步骤(2)中,加热温度为28-32℃范围内,混合液a搅拌时间10-20min,加入乳化剂和混合液b后继续搅拌2-3h。

23.按上述方案,步骤(3)中,teos的投加量是以其与硝酸盐的质量比来计,硝酸盐与teos的质量比为1:(1.85-1.88),搅拌时间为0.5-1.5h。

24.按上述方案,步骤(4)中,氨水浓度为30%-35%,氨水的投加量是以其与teos的体积比来计,teos与氨水的体积比为5:1,搅拌时间为4-5h。

25.与现有的硝酸盐相变储热材料及其改性方法来比,本发明的高包覆率、高热导率以及良好的光催化性能的sio2@硝酸盐微胶囊相变储热复合材料具有如下的优点:

26.(1)本发明所述sio2@硝酸盐微胶囊相变储热复合材料中的微胶囊具有明显的核-壳结构,较高的包覆率有效提高材料的热导率,在保留硝酸盐热物性能同时有效解决了腐蚀和泄露的问题,与纯硝酸盐相比热导率提高了45%左右。

27.(2)本发明采用溶胶-凝胶法构建w/o体系,形成了尺寸在几百纳米的模板,并利用模板的两亲性将硝酸盐限水性的缺点变为优点,通过界面聚合制备sio2紧密包覆硝酸盐的具有规则球型的小尺寸微胶囊材料。该方法使硝酸盐能在水溶剂环境中进行包覆反应,有效减少了硝酸盐的泄露,改善了微胶囊的形貌结构,能有效抵抗芯材相变过程中的体积变化和外部应力影响,增大了材料的热导率和热稳定性。

28.(3)本发明引入拥有良好的导热性、光吸收性和力学性能的碳材料作为微胶囊改性负载材料,构建稳定的结构均匀负载微胶囊,通过增强结构进一步提高了材料的结构稳定性和光热转换效率等性能。

附图说明

29.图1为本发明所述sio2@硝酸盐微胶囊相变储热复合材料的制备流程示意图;

30.图2为对比例1-2和实施例1-3所得sio2@硝酸盐微胶囊相变储热复合材料的红外光谱图:其中(a)表示对比例1,(b)表示对比例2和实施例1-3;

31.图3为对比例1-2和实施例1-3所得sio2@硝酸盐微胶囊相变储热复合材料的扫描电镜图:其中(a)表示对比例1,(b)表示对比例2,(c)表示实施例1,(d)表示实施例2,(e)表示实施例3;

32.图4为对比例1-2和实施例1-3所得sio2@硝酸盐微胶囊相变储热复合材料的透射电镜图:其中(a)表示go,(b)表示对比例1,(c)表示对比例2,(d)表示实施例1,(e)表示实施例2,(f)表示实施例3;

33.图5为对比例2和实施例1-3所得sio2@硝酸盐微胶囊相变储热复合材料的dsc分析图;

34.图6为对比例2和实施例1-3所得sio2@硝酸盐微胶囊相变储热复合材料的光热转换效率图。

具体实施方式

35.为了更好地理解本发明,下面结合实施例进一步阐明本发明的内容,但本发明不仅仅局限于下述的实施例。

36.下述实施例中,所述nano3、kno3、teos和cpme的纯度均不低于99.0%;氨水浓度为30%-35%。

37.下述实施例中,按照质量比3:2称取nano3和kno3进行混合,并将混合物研细混合均匀,得到太阳盐(solar salt);所述碳材料为二维氧化石墨烯(go)纳米片,尺寸为:片径0.5-5μm,厚度为0.8-1.2nm。

38.下述实施例中,光热转换效率是通过测量材料在一定光照强度下温度随时间的变化计算所得。

39.对比例1

40.一种sio2@nano3微胶囊相变储热材料,是以nano3为芯材,以sio2为壳层的核壳结构。具体制备方法包括以下步骤:

41.(1)前处理:按照称量5g nano3完全溶解在12ml去离子水中并转移至100ml烧瓶中;将该烧瓶置于30℃恒温磁力搅拌器中搅拌10min,搅拌速度为800rpm/min,搅拌均匀后加入18ml cpme和1.5ml span80,继续搅拌2.5h,形成稳定的w/o乳液。

42.(2)溶胶-凝胶法:缓慢向w/o乳液中滴加10ml teos,搅拌1h得到前驱体溶液;在1000rpm/min转速下向前驱体溶液中滴加2ml氨水搅拌4h,反应完成后用无水乙醇洗涤、过滤3-5次并离心收集固体产物,从而得到sio2@nano3微胶囊相变储热材料。

43.结合图2红外光谱表明:本对比例中sio2@nano3微胶囊相变储热材料具有sio2和

span80,继续搅拌2.5h,形成稳定的w/o乳液。

56.(2)溶胶-凝胶法:缓慢向w/o乳液中滴加10ml teos,搅拌1h得到前驱体溶液,然后在1000rpm/min转速下再滴加2ml氨水搅拌4h,反应完成后用无水乙醇洗涤、过滤3-5次并离心收集固体产物,从而得到go/sio2@solar salt微胶囊相变储热复合材料。

57.结合图2红外光谱表明:实施例2中go/sio2@solar salt微胶囊相变储热复合材料具有sio2和solar salt的特征吸收峰,证实该材料中含有这两种物质。结合图3(c)扫描电镜和图4(d)透射电镜图可知:go/sio2@solar salt微胶囊相变储热复合材料呈现明显的核壳结构,sio2纳米颗粒吸附在solar salt表面分布均匀,壳体厚度为40nm左右,微胶囊颗粒吸附于go表面,微胶囊材料平均尺寸在1300nm左右。

58.结合图5的dsc测试结果和表1数据:本实施例所得go/sio2@solar salt微胶囊相变储热复合材料热导率为0.633w

·

m-1

·

k-1

,和solar salt相比增加了37.3%,与纯solar salt相比包覆率达到了63.66%。

59.图6光热转换分析结果如下:在相同光照条件下,本实施例所得go/sio2@solar salt微胶囊相变储热复合材料温度的提高远大于未添加go的sio2@solar salt微胶囊相变储热复合材料,60s时温度达到65.27℃,提高了57.6%,300s后温度达到了93.38℃,提高了64.2%,极大提升了蓄热效率。

60.实施例2

61.一种go/sio2@solar salt微胶囊相变储热复合材料,由微胶囊和碳材料复合而成,所述微胶囊是以硝酸盐为芯材,以sio2为壳层的核壳结构;二维go纳米片为微胶囊的改性负载材料。具体制备方法包括以下步骤:

62.(1)前处理:按照称量5g solar salt完全溶解在12ml去离子水中并转移至100ml烧瓶中,得到混合液a;将100mg go(2wt%)分散在18ml cpme中置于超声分散器30℃超声分散40min,得到混合液b,待用;将烧瓶(混合液a)置于30℃恒温磁力搅拌器中搅拌10min,搅拌速度为800rpm/min,搅拌均匀后加入混合液b和1.5ml span80,继续搅拌2.5h,形成稳定的w/o乳液。

63.(2)溶胶-凝胶法:缓慢向w/o乳液中滴加10ml teos,搅拌1h得到前驱体溶液;然后,在1000rpm/min转速下向前驱体溶液中滴加2ml氨水搅拌4h,反应完成后用无水乙醇洗涤、过滤3-5次并离心收集固体产物,从而得到go/sio2@solar salt微胶囊相变储热材料。

64.结合图2红外光谱表明:实施例3中go/sio2@solar salt微胶囊相变储热复合材料具有sio2和solar salt的特征吸收峰,证实该材料中含有这两种物质。结合图3(d)扫描电镜和图4(e)透射电镜图可知:sio2@solar salt微胶囊相变储热复合材料呈现明显的核壳结构,sio2纳米颗粒吸附在solar salt表面分布均匀,壳体厚度为40nm左右,微胶囊颗粒吸附于go表面,微胶囊材料平均尺寸在1363nm左右。

65.结合图5的dsc测试结果和表1数据:本实施例所得go/sio2@solar salt微胶囊相变储热材料复合热导率为0.662w

·

m-1

·

k-1

,和solar salt相比增加了43.6%,与纯solar salt相比包覆率达到了60.19%。

66.图6光热转换分析结果如下:在相同光照条件下,本实施例所得go/sio2@solar salt微胶囊相变储热复合材料温度的提高远大于未添加go的sio2@solar salt微胶囊相变储热复合材料,60s时温度达到65.31℃,提高了57.7%,300s后温度达到100.26℃,提高了

76.3%,极大提升了蓄热效率。

67.实施例3

68.一种go/sio2@solar salt微胶囊相变储热复合材料,由微胶囊和碳材料复合而成,所述微胶囊是以硝酸盐为芯材,以sio2为壳层的核壳结构;二维go纳米片为微胶囊的改性负载材料。具体制备方法包括以下步骤:

69.(1)前处理:按照称量5g solar salt完全溶解在12ml去离子水中并转移至100ml烧瓶中,得到混合液a;将150mg go(3wt%)分散在18ml cpme中置于超声分散器30℃超声分散30min,得到混合液b,待用;将烧瓶(混合液a)置于30℃恒温磁力搅拌器中搅拌10min,搅拌速度为800rpm/min,搅拌均匀后加入混合液b和1.5ml span80,继续搅拌2.5h,形成稳定的w/o乳液。

70.(2)溶胶-凝胶法:缓慢向w/o乳液中滴加10ml teos,搅拌1h得到前驱体溶液;然后,再在1000rpm/min转速下向前驱体溶液中滴加2ml氨水搅拌4h,反应完成后用无水乙醇洗涤、过滤3-5次并离心收集固体产物,从而得到go/sio2@solar salt微胶囊相变储热复合材料。

71.结合图2红外光谱表明:实施例4中go/sio2@solar salt微胶囊相变储热复合材料具有sio2和solar salt的特征吸收峰,证实该材料中含有这两种物质。结合图3(e)扫描电镜和图4(f)透射电镜图可知:sio2@solar salt微胶囊相变储热复合材料呈现明显的核壳结构,sio2纳米颗粒吸附在solar salt表面分布均匀,壳体厚度为40nm左右,微胶囊颗粒吸附于go表面,微胶囊材料平均尺寸在1380nm左右。

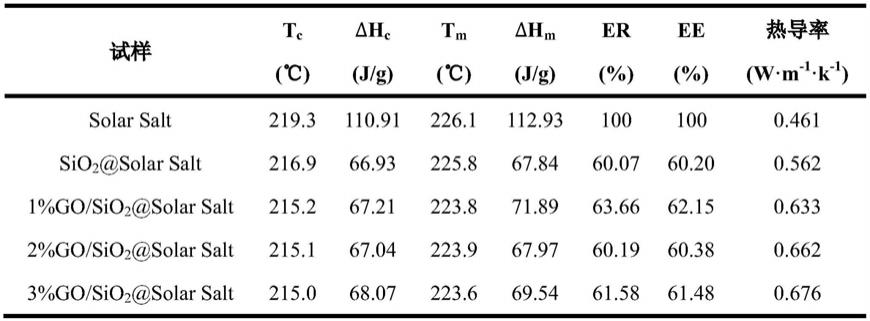

72.表1为对比例2和实施例1-3所得go/sio2@solar salt微胶囊复合相变储热复合材料的热物性参数。

73.结合图5的dsc测试结果和表1数据:本实施例所得go/sio2@solar salt微胶囊相变储热复合材料热导率为0.676w

·

m-1

·

k-1

,和solar salt相比增加了46.6%,与纯solar salt相比包覆率达到了61.58%。

74.表1

[0075][0076]

图6光热转换分析结果如下:在相同光照条件下,本实施例所得go/sio2@solar salt微胶囊相变储热复合材料温度的提高远大于未添加go的sio2@solar salt微胶囊相变储热材料,60s时温度达到90.13℃,提高了117.6%,300s后温度达到了121.09℃,提高了112.9%,极大提升了蓄热效率。

[0077]

以上所述仅是本发明的优选实施方式,应当指出,对于本领域的普通技术人员来

说,在不脱离本发明创造构思的前提下,还可以做出若干改进和变换,这些都属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1