一种便于剥离的PE抗静电哑光离型膜的制作方法

一种便于剥离的pe抗静电哑光离型膜

技术领域

1.本实用新型涉及一种离型膜,特别是涉及一种便于剥离的pe抗静电哑光离型膜,属于汽车用品技术领域。

背景技术:

2.离型膜是指表面具有分离性的薄膜,常情况下是为了增加塑料薄膜的离型力,为了提高对车窗的防护效果需要在车窗的外侧贴合保护膜,而在保护膜的生产制作时需要使用离型膜,以便对胶粘层进行防护。

3.现有技术中的离型膜存在如下问题:

4.1、在使用的过程中无法快速的进行剥离,使用不便;

5.2、在使用的过程中防护效果较差;

6.为此设计一种便于剥离的pe抗静电哑光离型膜来优化上述问题。

技术实现要素:

7.本实用新型的主要目的是为了提供一种便于剥离的pe抗静电哑光离型膜,pe基材底部硅胶层的设置,提高了薄膜在使用过程中的弹性效果,能够在受到撞击的情况下进行缓冲,提高了防护效果,另外通过硅胶层底部涂覆的离型剂涂层,以及离型剂涂层内部开设的纵向缝隙以及横向缝隙,使得在玻璃的过程中,能够进行局部剥离,剥离更加省力,且更加方便快捷,实用性更高,pe基材底部均匀开设的限位槽的设置,通过剖面形状为等腰梯形的限位槽,以及其内部与硅胶层一体成型的限位块,使得硅胶层与pe基材的贴合更加稳定。

8.本实用新型的目的可以通过采用如下技术方案达到:

9.一种便于剥离的pe抗静电哑光离型膜,包括pe基材,所述pe基材的顶部设置有抗静电剂涂层,所述pe基材的底部设置有硅胶层,所述pe基材与硅胶层之间设置有加固机构,所述硅胶层的底部涂覆有离型剂涂层,所述离型剂涂层底部纵向开设有纵向缝隙,所述离型剂涂层底部横向开设有横向缝隙,所述纵向缝隙与横向缝隙之间垂直。

10.优选的:所述pe基材的顶部设置有磨砂层,所述抗静电剂涂层涂覆在磨砂层的顶部。

11.优选的:所述加固机构包括限位槽和限位块,所述限位槽均匀开设在pe基材的底部,所述限位槽的底部设置有限位块,所述限位块与硅胶层之间一体成型。

12.优选的:所述限位块的形状皆为长条形,且所述限位块的端部剖面形状为等腰梯形,且限位槽顶面宽度大于底面的宽度。

13.优选的:所述硅胶层的厚度为0.01-0.05mm。

14.优选的:所述纵向缝隙之间的间距与相邻所述横向缝隙之间的间距相同。

15.优选的:所述纵向缝隙与横向缝隙的宽度相同,所述纵向缝隙的宽度为0.005-0.01mm。

16.本实用新型的有益效果为:

17.本实用新型提供的一种便于剥离的pe抗静电哑光离型膜,pe基材底部硅胶层的设置,提高了薄膜在使用过程中的弹性效果,能够在受到撞击的情况下进行缓冲,提高了防护效果,另外通过硅胶层底部涂覆的离型剂涂层,以及离型剂涂层内部开设的纵向缝隙以及横向缝隙,使得在玻璃的过程中,能够进行局部剥离,剥离更加省力,且更加方便快捷,实用性更高;

18.pe基材底部均匀开设的限位槽的设置,通过剖面形状为等腰梯形的限位槽,以及其内部与硅胶层一体成型的限位块,使得硅胶层与pe基材的贴合更加稳定。

附图说明

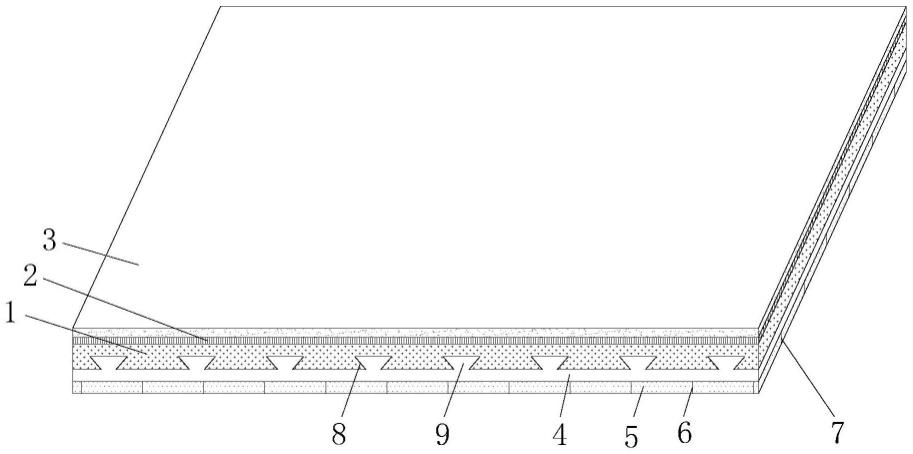

19.图1为本实用新型的主视剖视图;

20.图2为本实用新型的硅胶层俯视图;

21.图3为本实用新型的离型剂涂层俯视图;

22.图4为本实用新型的剖视图。

23.图中:1、pe基材;2、磨砂层;3、抗静电剂涂层;4、硅胶层;5、离型剂涂层;6、纵向缝隙;7、横向缝隙;8、限位槽;9、限位块。

具体实施方式

24.为使本技术领域人员更加清楚和明确本实用新型的技术方案,下面结合实施例及附图对本实用新型作进一步详细的描述,但本实用新型的实施方式不限于此。

25.实施例一

26.如图1-图4所示,本实施例提供了一种便于剥离的pe抗静电哑光离型膜,包括pe基材1,pe基材1的顶部设置有抗静电剂涂层3,pe基材1的底部设置有硅胶层4,pe基材1与硅胶层4之间设置有加固机构,硅胶层4的底部涂覆有离型剂涂层5,离型剂涂层5底部纵向开设有纵向缝隙6,离型剂涂层5底部横向开设有横向缝隙7,纵向缝隙6与横向缝隙7之间垂直,pe基材1的顶部设置有磨砂层2,抗静电剂涂层3涂覆在磨砂层2的顶部。

27.使用时,利用pe基材1顶部的抗静电剂涂层3避免使用过程中产生静电,在使用的过程中,利用硅胶层4自身能行形变的特性,能够在受到冲击时进行缓冲保护,在对薄膜进行剥离时,由于离型剂涂层5上的横向缝隙7以及纵向缝隙6,将离型剂涂层5分隔成均匀大小的块状,能够先进行局部剥离,剥离更加省力。

28.实施例二

29.在本实施例中,如图1-图4所示,加固机构包括限位槽8和限位块9,限位槽8均匀开设在pe基材1的底部,限位槽8的底部设置有限位块9,限位块9与硅胶层4之间一体成型。

30.硅胶层4顶部的限位块9增加了与pe基材1之间的接触面积,继而提高了与pe基材1的连接效果。

31.在本实施例中,限位块9的形状皆为长条形,且限位块9的端部剖面形状为等腰梯形,且限位槽8顶面宽度大于底面的宽度。

32.通过梯形长条状的限位块9,能够提高剥离时限位块9与pe基材1之间的连接稳定性。

33.在本实施例中,硅胶层4的厚度为0.01-0.05mm。

34.确保了使用过程中的缓冲防护效果。

35.在本实施例中,纵向缝隙6之间的间距与相邻横向缝隙7之间的间距相同。

36.能够在剥离的过程中,均匀的对相同大小的正方形离型剂涂层5进行剥离,剥离更加方便。

37.在本实施例中,纵向缝隙6与横向缝隙7的宽度相同,纵向缝隙6的宽度为0.005-0.01mm。

38.确保离型剂涂层5底部间隙宽度的相同以及均匀。

39.以上所述,仅为本实用新型进一步的实施例,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型所公开的范围内,根据本实用新型的技术方案及其构思加以等同替换或改变,都属于本实用新型的保护范围。

技术特征:

1.一种便于剥离的pe抗静电哑光离型膜,其特征在于:包括pe基材(1),所述pe基材(1)的顶部设置有抗静电剂涂层(3),所述pe基材(1)的底部设置有硅胶层(4),所述pe基材(1)与硅胶层(4)之间设置有加固机构,所述硅胶层(4)的底部涂覆有离型剂涂层(5),所述离型剂涂层(5)底部纵向开设有纵向缝隙(6),所述离型剂涂层(5)底部横向开设有横向缝隙(7),所述纵向缝隙(6)与横向缝隙(7)之间垂直。2.根据权利要求1所述的一种便于剥离的pe抗静电哑光离型膜,其特征在于:所述pe基材(1)的顶部设置有磨砂层(2),所述抗静电剂涂层(3)涂覆在磨砂层(2)的顶部。3.根据权利要求2所述的一种便于剥离的pe抗静电哑光离型膜,其特征在于:所述加固机构包括限位槽(8)和限位块(9),所述限位槽(8)均匀开设在pe基材(1)的底部,所述限位槽(8)的底部设置有限位块(9),所述限位块(9)与硅胶层(4)之间一体成型。4.根据权利要求3所述的一种便于剥离的pe抗静电哑光离型膜,其特征在于:所述限位块(9)的形状皆为长条形,且所述限位块(9)的端部剖面形状为等腰梯形,且限位槽(8)顶面宽度大于底面的宽度。5.根据权利要求4所述的一种便于剥离的pe抗静电哑光离型膜,其特征在于:所述硅胶层(4)的厚度为0.01-0.05mm。6.根据权利要求5所述的一种便于剥离的pe抗静电哑光离型膜,其特征在于:所述纵向缝隙(6)之间的间距与相邻所述横向缝隙(7)之间的间距相同。7.根据权利要求6所述的一种便于剥离的pe抗静电哑光离型膜,其特征在于:所述纵向缝隙(6)与横向缝隙(7)的宽度相同,所述纵向缝隙(6)的宽度为0.005-0.01mm。

技术总结

本实用新型公开一种便于剥离的PE抗静电哑光离型膜,属于汽车用品技术领域,包括PE基材,所述PE基材的顶部设置有抗静电剂涂层,所述PE基材的底部设置有硅胶层,所述PE基材与硅胶层之间设置有加固机构,所述硅胶层的底部涂覆有离型剂涂层,所述离型剂涂层底部纵向开设有纵向缝隙,所述离型剂涂层底部横向开设有横向缝隙。本实用新型PE基材底部硅胶层的设置,提高了薄膜在使用过程中的弹性效果,能够在受到撞击的情况下进行缓冲,提高了防护效果,另外通过硅胶层底部涂覆的离型剂涂层,以及离型剂涂层内部开设的纵向缝隙以及横向缝隙,使得在玻璃的过程中,能够进行局部剥离,剥离更加省力,且更加方便快捷,实用性更高。实用性更高。实用性更高。

技术研发人员:吴诚 王海波

受保护的技术使用者:昆山驰诺新材料科技有限公司

技术研发日:2022.06.09

技术公布日:2022/9/5

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1