一种全侧开棚车的制作方法

[0001]

本发明涉及车辆技术领域,具体涉及一种全侧开棚车。

背景技术:

[0002]

传统的棚车包括车顶、两端的端墙和两侧的侧墙,随着物流市场的主 补发展,全社会物流市场需求总量特别是“小、快、零”物流需求不断增 加,物流行业迎来井喷式发展,近年开始出现全侧开棚车,比如160km/h 的全侧开棚车适应市场需求,满足集装化运输需求。全侧开棚车没有侧墙, 由多个车门组成,车门拼合形成侧墙结构,需要打开时,通过车门开闭机 构推动部分车门向外平移,然后再沿前后方向推动,从而打开车门,需要 关闭时,再将车门拉回,然后通过车门开闭机构再向内推动,和其他车门 并齐。虽然这种全侧开棚车适应于目前的物流市场,但是基于其车门结构 设计,基于强度要求,其长度不能设置更长,容积有限,载货量也就受到 限制。

技术实现要素:

[0003]

本发明提供一种全侧开棚车,其车体包括车顶、底架和位于底架两端 的端墙,所述车顶的两端分别连接两端的所述端墙,所述车体还包括至少 一个支撑部,所述支撑部包括支撑顶部和位于所述支撑顶部两侧的支撑立 柱,两侧的所述支撑立柱分别连接于所述底架的两侧,所述支撑顶部支撑 所述车顶。

[0004]

可选地,两侧所述支撑立柱的底部分别支撑焊接于所述底架两侧的顶 部,所述支撑顶部与所述车顶焊接;

[0005]

且还包括加强连接部,所述加强连接部的上部焊接于所述支撑立柱的 底端内侧,所述加强连接部的下部与所述底架两侧的内侧焊接。

[0006]

可选地,所述加强连接部的下部为槽型板,所述槽型板的两侧侧壁均 具有缺口,所述加强连接部还包括穿过两侧所述缺口并纵向延伸的加强梁, 所述槽型板的侧壁和所述加强梁贴靠于所述底架两侧的内侧,并焊接固定。

[0007]

可选地,所述槽型板的板面设有通孔。

[0008]

可选地,所述支撑立柱和所述支撑顶部为箱型结构。

[0009]

可选地,所述支撑部为拱形结构,所述支撑部包括金属制成的槽型主 体,其槽口朝向内侧,所述支撑部还包括非金属板和金属板,所述非金属 板封盖位于拱形顶角位置的槽口部分,所述金属板封盖其余的槽口部分。

[0010]

可选地,所述支撑部包括金属制成的槽型主体,其槽口朝向内侧,所 述支撑部还包括非金属板,至少部分所述槽口由所述非金属板封盖,且所 述非金属板和所述槽型主体铆接固定。

[0011]

可选地,所述支撑部的箱型内腔内设有全侧开棚车的车门开闭机构的 中部传动机构,所述支撑部的外侧表面设有操作窗口,以对所述中部传动 机构进行操作。

[0012]

可选地,所述支撑部还包括封盖所述操作窗口的盖板。

[0013]

可选地,所述支撑部的外侧表面沿前后方向分布有两组密封结构,分 别与所述支撑部相邻的前侧车门和后侧车门配合,所述密封结构包括一道 密封条和一道钢结构,沿对应车门的开启方向,所述密封条和所述钢结构 顺次布置。

[0014]

本方案的全侧开棚车设置支撑部,横跨车体,连接于车体的底架和车 顶,从而可以提高车体骨架的支撑性能,增加强度、刚度,则车体可以设 计为更长、更高,从而增加容积、提高承载能力。

附图说明

[0015]

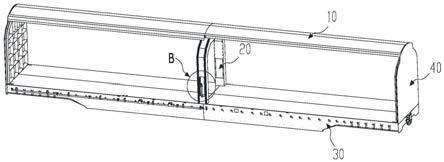

图1为本发明所提供全侧开棚车一种具体实施例的结构示意图,未示 出车门;

[0016]

图2为图1中底架和支撑部的示意图;

[0017]

图3为图2中a部位的放大图;

[0018]

图4为图3中加强连接部的结构示意图;

[0019]

图5为图4中加强连接部另一视角的结构示意图;

[0020]

图6为图2中支撑部位置的示意图;

[0021]

图7为图1中b部位的放大图;

[0022]

图8为全侧开棚车车门开闭机构的示意图;

[0023]

图9为图6中c部位的放大图。

[0024]

图1-9中的附图标记说明如下:

[0025]

10-车顶;

[0026]

20-支撑部;

[0027]

201-支撑立柱;201a-加强连接部;201a1-第二缺口;201a2-第一缺口; 201a3-通孔;201a4-加强梁;201b-密封条;201c-钢结构;201d-盖板;201f

-ꢀ

操作窗口;201e-非金属板;

[0028]

202-支撑顶部;202a连通口;

[0029]

30-底架;301-纵梁;301a-顶板;302-横梁;

[0030]

40-端墙;

[0031]

50-车门开闭机构;501-上部传动机构;502-下部传动机构;503-中部 传动机构;503a-操作手柄。

具体实施方式

[0032]

为了使本领域的技术人员更好地理解本发明的技术方案,下面结合附图 和具体实施例对本发明作进一步的详细说明。

[0033]

请参考图1-2,图1为本发明所提供全侧开棚车一种具体实施例的结 构示意图,未示出车门;图2为图1中底架30和支撑部20的示意图。

[0034]

本实施例提供一种全侧开棚车,其车体包括底架30和位于底架30两 端的端墙40,全侧开棚车并无传统的固定侧墙结构,其两侧为车门,每一 侧包括两个或以上的车门,车门在关闭时,沿前后方向排列拼合从而具备 侧墙功能,车门开启时,通过车门的开闭机构先控制部分车门向外平移再 沿前后方向滑动,与相邻车门内外叠置,从而打开相应位置,装卸十分方 便。

[0035]

文中所述的前后方向,以车头车尾为基准,朝向车头的方向为前,朝 向车尾的方向为后,前后方向也是纵向、车体的长度方向,车体的宽度方 向为横向。

[0036]

全侧开棚车的车体还包括位于车顶10,车顶10的两端分别连接于两 个端墙40,如图1所示,车顶10为横截面呈弧状的支撑梁板结构,其宽 度较窄,小于车体的宽度,两侧的车门的顶部和车顶10的纵向侧边配合, 从而围合形成完整的车厢。

[0037]

该实施例中全侧开棚车的车体还包括至少一个支撑部20,支撑部20 包括支撑顶部202和位于支撑顶部202两侧的支撑立柱201,即支撑部20 为门形结构,其中,支撑部20两侧的支撑立柱201分别连接于车体的底架 30的两侧,支撑顶部202则支撑车顶10的底部,可以与车顶10的底部连 接,支撑部20的支撑顶部202与车体底架30以及车顶10的连接均可以是 焊接连接。

[0038]

本实施例设置支撑部20,横跨车体,连接于车体的底架30和车顶10, 从而可以提高车体骨架的支撑性能,增加强度、刚度,则车体可以设计为 更长、更高,从而增加容积、提高承载能力。本实施例仅设置一个支撑部 20,此时该支撑部20设置于车体的中部,承力更为均匀,可知,也可以设 置一个以上的支撑部20,并可以沿车体的长度方向均布。

[0039]

请继续参考图3-5,图3为图2中a部位的放大图;图4为图3中加 强连接部201a的结构示意图;图5为图4中加强连接部201a另一视角的 结构示意图。

[0040]

支撑立柱201的底部连接于底架30的两侧,底架30具体是如图2所 示的包括两侧的纵梁301和若干连接于两根纵梁301的横梁302,支撑立 柱201的底部具体连接在两侧的纵梁301。如图3所示,支撑立柱201的 底部端面支撑连接于底架30两侧的顶部,具体即支撑连接在纵梁301的顶 板301a,可以与纵梁301的顶板301a焊接固定。

[0041]

另外,支撑立柱201的底部内侧设有加强连接部201a,加强连接部201a 的上部焊接于支撑立柱201的底端内侧面,加强连接部201a的下部焊接于 底架30纵梁301的内侧,如此设置,支撑立柱201与底架30存在两处焊 接,分别与底架30的顶部和内侧焊接,建立两处焊接点,支撑连接更为可 靠。

[0042]

如图3所示,纵梁301呈t型截面,顶板301a较宽,此时如图4、5 所示,加强连接部201a的下部为槽型板,槽型板的两侧壁朝向纵梁301 的内侧延伸,便于和侧梁的内侧建立连接,而且槽型板具有较高的强度, 焊接到纵梁301内侧时,焊接也更为可靠。进一步地,如图3所示,加强 连接部201a还焊接有纵向延伸的加强梁201a4,加强连接部201a下部的 槽型板的两侧设有第一缺口201a2,加强梁201a4穿过两侧的第一缺口 201a2,并在第一缺口201a2位置与加强连接部201a完成焊接形成一体, 在连接到纵梁301的内侧时,加强梁201a4可以焊接到侧梁的内侧,从而 增加焊接面积,进一步提高连接可靠度。如图4、5所示,加强连接部201a 槽型板上端两侧还设有第二缺口201a1,可以避让侧梁顶板下方的纵向延 伸的加强部,并且在第二缺口201a1位置焊接,再次增加焊接面积,提高 焊接可靠性。

[0043]

如图4、5所示,加强连接部201a的槽型板的板面还设有通孔201a3, 该通孔201a3便于焊接的操作。

[0044]

请继续参考图6-8,图6为图2中支撑部20位置的示意图;图7为图 1中b部位的放大图;图8为全侧开棚车车门开闭机构50的示意图。

[0045]

本实施例中,支撑部20的支撑顶部202和支撑立柱201均为箱型结构, 箱型结构具有较好的强度和抗弯性能,满足支撑要求,箱型支撑立柱201 的底部焊接在底架30的侧梁

的顶部,也具有更大的焊接面积。值得注意的 是,支撑部20为箱型结构可形成内部空腔,内部空腔可以装设零部件机构。

[0046]

如图7所示,支撑立柱201的外侧面还开设有操作窗口201f,图6中, 示出操作窗口201f由可打开的盖板201d遮盖。内部空腔装设的零部件机 构例如可以是车门的开闭机构的一部分。

[0047]

如图8所示,车门开闭机构50包括上部传动机构501、中部传动机构 503和下部传动机构502,上部传动机构501、下部传动机构502分别对应 于车门的顶部和底部,上部传动机构501、下部传动机构502的两端分别 与中部传动机构503的两端连接,中部传动机构503由上至下延伸,中部 传动机构503包括大致位于中部的操作手柄503a,转动操作手柄503a可 带动上部传动机构501、下部传动机构502转动,从而推动车门内外平移。

[0048]

中部传动机构503可以设于支撑立柱201的内部空腔内,操作窗口201f 对应于操作手柄503a的位置,便于操作打开盖板201d对操作手柄503a 进行转动操作。则与支撑部20相邻的车门开闭机构的中部传动机构503 可以直接装设在支撑部20的内部空腔,从而既节省空间,又可以保护中部 传动机构。如图6所示,支撑部20的支撑顶部202的外侧表面设有连通每 部的连通口202a,上部传动机构501可通过该连通口202a与中部传动机 构503连接,根据中部传动机构503底部的位置,下部传动机构502可从 底部与中部传动机构503建立连接。

[0049]

如图6所示,门形的支撑部20具体可以为拱形结构,其两端顶角可以 不是标准的弧形,本方案中,支撑顶部202包括位于中部的水平段位于水 平段两侧的过渡段,过渡段用于和支撑立柱201相接,过渡段为拱形支撑 部20的顶角部分,过渡段具体包括两段斜率不同且依次相接的倾斜段,如 此设置便于加工。拱形的支撑部20充分利用车体的限界,提高车内载货空 间,支撑部20的支撑顶部202的水平段与车体的车顶10宽度大致相等, 过渡段与车门的上端内侧面相匹配。

[0050]

支撑部20具体包括槽型主体,槽口朝向内侧,槽型主体为金属件,比 如钢结构201c。槽型主体可以是一体式结构,也可以是分体结构,比如槽 型主体可以包括一整块的拱形侧板、一整块的拱形前端板、一整块的拱形 后端板,然后三者再拼焊在一起,形成的横截面呈槽型。

[0051]

此时,支撑部20还包括非金属板201e和金属板,金属板可以是钢板, 非金属板201e例如可以是热塑性玻璃纤维增强材料制成,非金属板201e 封盖槽型主体位于拱形顶角位置的槽口部分,金属板则封盖其余的槽口部 分,从而形成箱型结构的支撑部20。如图6所示,经试验和仿真分析,顶 角位置承载要求较小,设置非金属板201e即可满足强度要求,且可以达到 减重目的,另一方面,非金属板201e和槽型主体无需焊接固定,可以通过 紧固件紧固,从而便于拆卸打开,以对内部的机构进行检修、更换等操作, 比如上述的车门开闭机构的中部传动机构503,这里的紧固件可以是铆钉, 当然也可以是其他连接件,比如销钉、螺栓等。而支撑部20的其他位置需 要更强的承载能力,故加设金属板,以提高局部强度。支撑立柱201的下 部属于受力比较集中的位置,尤其是与底架30连接的位置,可加封更厚的 金属板,以针对性地提高局部强度。

[0052]

请继续参考图9,图9为图6中c部位的放大图。

[0053]

如图6、9所示,支撑部20的外侧表面设有两组密封结构,两组密封 结构沿前后分

布于支撑部20外侧表面的前后两侧,以分别与支撑部20相 邻的前侧车门和后侧车门密封配合,保证车门关闭时的密封性能。如图9 所示,密封结构具体包括一道密封条201b和一道钢结构201c,钢结构201c 即凸起于支撑部20外侧表面的钢棱,可以焊接在支撑部20的外侧面,密 封条201b和钢结构201c由上至下,从过渡段的顶部延伸到支撑立柱201 的底部,与车门从上至下匹配,确保密封效果。

[0054]

另外,以对应车门的开门方向为基准,密封条201b和钢结构201c沿 开门方向顺次布置,即钢结构201c更靠近对应车门的开口位置。密封条 201b可以提高车门的密封性能,确保车门关闭时的密闭性,而设置的钢结 构201c可以起到第二道密封作用,可以防止水等从密封条201b处向内继 续渗入。支撑部20的外侧表面区域有限,设置一道钢结构201c无需占用 过多面积,从而使得第二道密封的设置成为可能,加强了支撑部20的密封 结构的密封可靠性。

[0055]

以上仅是本发明的优选实施方式,应当指出,对于本技术领域的普通 技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润 饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1