一种飞机主起落架梁接头裂纹原位修复与增强方法与流程

1.本发明涉及材料加工技术及表面工程领域,具体是一种飞机主起落架梁接头裂纹原位修复与增强方法。

背景技术:

2.飞机起落架梁接头主要用于连接起落架支柱,将起落架载荷传递至起落架梁,是机体结构与起落架之间的重要连接构件。在飞机起降过程中承受的最大载荷可达

±

1.0

×

107n以上,在起降等关键飞行过程中承担重要角色,该部位裂纹损伤的发生,将严重影响飞行安全,并且该部位不可拆卸换装。因此,在飞机维修过程中起落架梁接头裂纹原位修复与增强的实现与否直接决定了飞机能否持续服役。

3.在航空维修领域,激光增材修复、激光喷丸强化等技术均已成熟应用。但是,将其应用于起落架梁接头裂纹修复仍存在诸多难点。首先起落架梁接头不可拆卸,要求原位修复,必须在现场实现裂纹的识别、处理、修复、强化等系列技术实施;其次,起落架梁接头为关键重要承传载部件,其对承载、疲劳等性能的要求极为严苛,单一修复技术难以满足其服役性能需求。

4.采用一种可原位进行的表面修复与增强技术,需同时实现裂纹损伤区域的精准识别处理、高性能修复与增强层的制备,是实现起落架梁接头服役效能恢复的基本技术路径。

5.关于飞机重要构件的原位修复与增强,中国专利申请号为111036520a公开了一种飞机起落架梁裂纹原位强化修理方法,该方法利用冷喷涂技术直接在起落架梁裂纹区域沉积一定尺寸的冷喷涂层以实现损伤区域的补强。该方法制备的冷喷涂涂层结合强度较低,并不适用于起落架梁接头(拉压载荷可达

±

1.0

×

107n)等承受交变重载荷部件。又如中国专利号为109202289b的一种移动式增减复合加工系统,该系统可实现激光增材修复的空间大范围移动,从而实现修复工艺的原位实施,但是该系统仅融合了增材、减材单元,并无激光喷丸强化系统,仅可实现关键部件尺寸恢复和部分性能的恢复,并不适用于本发明中提及的起落架梁接头等对修复性能极高的部件,再入中国专利申请号为201911339717.8的一种激光制造复合钢管的制造方法,通过在表面涂层制作步骤之前增设预处理步骤,能将的表面的油污清洗干净并且再通过电动打磨机或者喷丸除锈等方法将表面的锈蚀打磨,然后通过激光熔覆技术将涂层材料熔覆在的表面,从而获得了具备一种复合,这种复合提升了原的在某一方面的能力,如防腐蚀能力、耐磨损能力、耐高温能力等,但是并未基于长期激光增材修复与激光喷丸强化实际生产经验数据,并结合原位修复系统的工艺特点,不适用于飞机主起落架梁接头裂纹原位的修复。

技术实现要素:

6.为了解决上述问题,本发明提出一种飞机主起落架梁接头裂纹原位修复与增强方法。

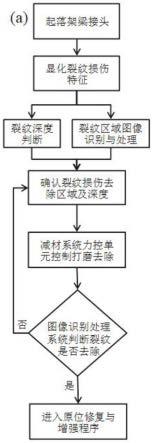

7.一种飞机主起落架梁接头裂纹原位修复与增强方法,其具体步骤如下:

8.步骤一、激光高能束原位修复与强化专家系统的形成:形成一套激光高能束原位修复与强化专家系统,并将其集成在控制计算机上;

9.步骤二、起落架梁接头表面预处理:主要工作为退漆以及表面防护层的去除;

10.步骤三、裂纹损伤区域精准识别与处理:识别面上裂纹损伤区域,确定打磨范围,在打磨同时,图像识别处理系统实时监控损伤区域变化,及时反馈控制打磨单元,确定裂纹损伤区域完整去除;

11.步骤四、裂纹损伤修复区域模型生成:系统3d扫描模块扫描打磨后的起落架梁接头,与系统中标准件进行对比,生成裂纹损伤修复区域模型;

12.步骤五、激光增材修复:导入步骤四生成的裂纹损伤修复区域模型,调用专家系统中匹配的修复材料及工艺进行激光增材修复,根据实际需要调整修复工艺,确保修复层性能与尺寸恢复;

13.步骤六、修复层表面光整:调用系统打磨控制单元,基于修复层表面状态,匹配合适的打磨头,进行表面光整;

14.步骤七、激光喷丸强化:调用强化专家系统中激光喷丸强化工艺,确定约束层、吸收层、激光频率类工艺参量,进行修复层表面激光喷丸强化;

15.步骤八、表面防护。

16.所述的步骤一中系统的形成是基于长期激光增材修复与激光喷丸强化实际生产经验数据,并结合原位修复系统的工艺特点。

17.所述的步骤三中识别面上裂纹损伤区域是通过着色显化裂纹损伤特征实现的。

18.所述的步骤五中需要在修复过程中监控熔池状态及尺寸恢复状态并即时调整修复工艺。

19.所述的步骤八中具体的表面防护为刷涂表面防护层、漆层。

20.本发明的有益效果是:本发明在移动平台上集成了裂纹损伤识别处理系统、激光增材修复系统、激光喷丸强化系统,可同时实现裂纹损伤区域的精准去除、增材修复、以及后处理强化工艺,确保修复后服役性能要求,并且可原位实施相关技术,克服了关于起落架梁接头原位高性能修复的系列难题。

附图说明

21.下面结合附图和实施例对本发明进一步说明。

22.图1为本发明的裂纹损伤识别处理程序流程结构示意图;

23.图2为本发明的原位修复与增强程序流程结构示意图;

24.图3为本发明的起落架梁接头裂纹损伤发生区域结构示意图。

具体实施方式

25.为了使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面对本发明进一步阐述。

26.如图1至图3所示,一种飞机主起落架梁接头裂纹原位修复与增强方法,其具体步骤如下:

27.步骤一、激光高能束原位修复与强化专家系统的形成:形成一套激光高能束原位

修复与强化专家系统,并将其集成在控制计算机上;

28.步骤二、起落架梁接头表面预处理:主要工作为退漆以及表面防护层的去除;

29.步骤三、裂纹损伤区域精准识别与处理:识别面上裂纹损伤区域,确定打磨范围,在打磨同时,图像识别处理系统实时监控损伤区域变化,及时反馈控制打磨单元,确定裂纹损伤区域完整去除;

30.步骤四、裂纹损伤修复区域模型生成:系统3d扫描模块扫描打磨后的起落架梁接头,与系统中标准件进行对比,生成裂纹损伤修复区域模型;

31.步骤五、激光增材修复:导入步骤四生成的裂纹损伤修复区域模型,调用专家系统中匹配的修复材料及工艺进行激光增材修复,根据实际需要调整修复工艺,确保修复层性能与尺寸恢复;

32.步骤六、修复层表面光整:调用系统打磨控制单元,基于修复层表面状态,匹配合适的打磨头,进行表面光整;

33.步骤七、激光喷丸强化:调用强化专家系统中激光喷丸强化工艺,确定约束层、吸收层、激光频率类工艺参量,进行修复层表面激光喷丸强化;

34.步骤八、表面防护。

35.本发明在移动平台上集成了裂纹损伤识别处理系统、激光增材修复系统、激光喷丸强化系统,可同时实现裂纹损伤区域的精准去除、增材修复、以及后处理强化工艺,确保修复后服役性能要求,并且可原位实施相关技术,克服了关于起落架梁接头原位高性能修复的系列难题。

36.所述的步骤一中系统的形成是基于长期激光增材修复与激光喷丸强化实际生产经验数据,并结合原位修复系统的工艺特点。

37.如图3所示,图中附图标记a处跟b处为3d扫描模块扫描打磨后的起落架梁接头的起始位置,附图标记c为裂纹损伤发生区域。

38.本发明通过原位修复与增强系统的集成方式,包括:移动平台、裂纹损伤识别与处理系统、激光增材修复系统、激光喷丸强化系统及其控制系统的机械臂。

39.所述的步骤三中识别面上裂纹损伤区域是通过着色显化裂纹损伤特征实现的。

40.所述的步骤五中需要在修复过程中监控熔池状态及尺寸恢复状态并即时调整修复工艺。

41.所述的步骤八中具体的表面防护为刷涂表面防护层、漆层。

42.起落架梁接头原位修复与增强过程,包括:裂纹损伤区域识别处理技术、激光增材修复技术、激光喷丸强化技术,以及在技术实施过程中各技术间的配合方式及先后顺序。

43.以上显示和描述了本发明的基本原理、主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1