专用于超微细铜箔收放载轴的制作方法

1.本实用新型涉及铜箔收放载轴技术领域,特指一种专用于超微细铜箔收放载轴。

背景技术:

2.现有的铜箔收放载轴,用于铜箔收卷或者放线,由于铜箔是一圈一圈收卷及输出的,所以当铜箔位于载轴的上、下两端的位置处时,铜箔受力是比较大的,对于超微细铜箔来说,例如线径为0.04mm的超微细铜箔,在前述位置处,非常容易被拉断,这样就必须停机进行处理,影响生产效率也会产生很多废料,生产成本高。

3.因此,基于上述现有的铜箔收放载轴的缺陷,需要对现有的铜箔收放载轴进行改进。

技术实现要素:

4.本实用新型的目的在于针对现有技术的不足提供一种专用于超微细铜箔收放载轴,该专用于超微细铜箔收放载轴解决了现有的铜箔收放载轴所存在的:超微细铜箔生产时非常容易被拉断的缺陷。

5.为实现上述目的,本实用新型是通过以下技术方案实现的:专用于超微细铜箔收放载轴,包括有上挡片、下挡片、中心轴,上挡片中心安装线架轴,线架轴的两侧安装有连接铁丝,连接铁丝的外端固定有陶瓷环,陶瓷环的中心孔与中心轴的中部平齐。

6.所述的连接铁丝呈l型,陶瓷环位于上挡片的外侧。

7.所述的陶瓷环的中心孔与中心轴顶端形成的连线,与水平面的夹角是10

‑

45度。

8.所述的陶瓷环的外侧面还成型有环形槽,连接铁丝的外端绕在环形槽内。

9.所述的线架轴上方两侧通过铁丝连接有陶瓷环。

10.本实用新型的有益效果在于:由于陶瓷环的中心孔与中心轴的中部平齐,所以铜箔位于载轴的上、下两端的位置处受力均匀,不容易被拉断,保证生产顺利进行,也不会产生废料。

附图说明

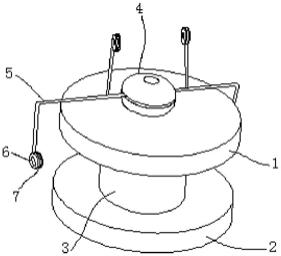

11.图1为本实用新型的结构示意图。

具体实施方式

12.下面结合附图对本实用新型作进一步的说明。

13.见图1,本实用新型专用于超微细铜箔收放载轴包括:上挡片1、下挡片2、中心轴3、线架轴4、连接铁丝5、陶瓷环6、环形槽7。

14.本实用新型包括有上挡片1、下挡片2、中心轴3,上挡片1中心安装线架轴4,线架轴4的两侧安装有连接铁丝5,连接铁丝5的外端固定有陶瓷环6,陶瓷环6的中心孔与中心轴3的中部平齐。

15.本实用新型的连接铁丝5呈l型,陶瓷环6位于上挡片1的外侧。

16.本实用新型的陶瓷环6的中心孔与中心轴3顶端形成的连线,与水平面的夹角是10

‑

45度,并以此基准选配中心轴3的长度。

17.本实用新型的陶瓷环6的外侧面还成型有环形槽7,连接铁丝5的外端绕在环形槽7内,固定陶瓷环6。

18.本实用新型的线架轴4上方两侧通过铁丝连接有陶瓷环6。

19.当然,以上所述之实施例,只是本实用新型的较佳实例而已,并非限制本实用新型实施范围,故凡依本实用新型申请专利范围所述的构造、特征及原理所做的等效变化或修饰,均应包括于本实用新型申请专利范围内。

技术特征:

1.专用于超微细铜箔收放载轴,其特征在于:包括有上挡片、下挡片、中心轴,上挡片中心安装线架轴,线架轴的两侧安装有连接铁丝,连接铁丝的外端固定有陶瓷环,陶瓷环的中心孔与中心轴的中部平齐。2.根据权利要求1所述的专用于超微细铜箔收放载轴,其特征在于:所述的连接铁丝呈l型,陶瓷环位于上挡片的外侧。3.根据权利要求1所述的专用于超微细铜箔收放载轴,其特征在于:所述的陶瓷环的中心孔与中心轴顶端形成的连线,与水平面的夹角是10

‑

45度。4.根据权利要求1所述的专用于超微细铜箔收放载轴,其特征在于:所述的陶瓷环的外侧面还成型有环形槽,连接铁丝的外端绕在环形槽内。5.根据权利要求1所述的专用于超微细铜箔收放载轴,其特征在于:所述的线架轴上方两侧通过铁丝连接有陶瓷环。

技术总结

本实用新型涉及铜箔收放载轴技术领域,特指一种专用于超微细铜箔收放载轴;本实用新型包括有上挡片、下挡片、中心轴,上挡片中心安装线架轴,线架轴的两侧安装有连接铁丝,连接铁丝的外端固定有陶瓷环,陶瓷环的中心孔与中心轴的中部平齐;本实用新型由于陶瓷环的中心孔与中心轴的中部平齐,所以铜箔位于载轴的上、下两端的位置处受力均匀,不容易被拉断,保证生产顺利进行,也不会产生废料。也不会产生废料。也不会产生废料。

技术研发人员:左新明

受保护的技术使用者:东莞市领康特种导体有限公司

技术研发日:2020.12.31

技术公布日:2021/10/8

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1