一种短纤维打包系统的制作方法

1.本发明具体涉及一种短纤维打包系统。

背景技术:

2.现有技术中的短纤维打包系统包括切断机1、凝棉器2和打包机3,凝棉器2设置在切断机1的正下方,打包机3设置在凝棉器2的正下方,长纤维经切断机1切断后,自由掉落至凝棉器2中,然后掉落至打包机3经液压轴直接压包成型。由于切断机1的刀盘运行时处于旋转状态,纤维落棉处于非均匀状态落下,从而容易出现打包后的包型不饱满,外形不一的问题,而包型不规则,就易在搬运卸货过程中出现爆破现象。另外,现有技术中的打包系统还存在纤维分裂度较低,纤维随工艺变化及天气变化,回潮率阶段性不一,纤维的静电存在差异,从而导致纤维排布不一,进而导致打包后的短纤维存在不均匀现象,不利于下游客户使用。

技术实现要素:

3.本发明所要解决的技术问题是提供一种结构不同的短纤维打包系统,由该短纤维打包系统打包的短纤维蓬松、均匀,且打包后每包包型饱满,外形基本一致。

4.为达到上述目的,本发明采用的技术方案是:一种短纤维打包系统,包括用于将长纤维切断成短纤维的切断机、凝棉器、安装在所述凝棉器的下方且与所述凝棉器相连通的打包机,所述短纤维打包系统还包括安装在所述切断机和所述凝棉器之间用于将短纤维输送至所述凝棉器的输送装置,所述输送装置包括风机、与所述切断机相连通的连接管、分别与所述风机和所述连接管的一端相连通的第一输送管道、分别与凝棉器和所述连接管的另一端相连通的第二输送管道,所述连接管包括与所述第一输送管道相连接的第一连接部分、与所述第二输送管道相连接的第二连接部分、与所述切断机的出口相连通的第三连接部分,所述第二连接部分的横截面积自所述连接管向所述第二输送管道的方向逐渐变大。

5.优选地,所述第一连接部分的横截面积小于所述第二连接部分的最大横截面积,大于等于所述第二连接部分的最小横截面积。

6.优选地,所述连接管内腔的下表面为平面。

7.优选地,所述第一输送管道的横截面积与所述第一连接部分的横截面积相等。

8.优选地,所述第二输送管道的横街面积大于等于所述第二连接部分的最大横截面积。

9.优选地,所述第三连接部分包括自上而下向着所述第二连接部分倾斜的倾斜部分。

10.进一步优选地,所述第三连接部分还包括沿竖直方向设置的竖直部分,所述竖直部分形成在所述倾斜部分的上方且套设在所述切断机的出口处。

11.优选地,所述第一连接部分和所述第二连接部分位于所述连接器的相对两端,所

述第三连接部分位于所述连接器的上方。

12.优选地,所述第二输送管道与所述凝棉器的侧壁相连接。

13.优选地,所述第二输送管道的长度为3~6m。

14.优选地,所述凝棉器位于所述切断机的下方,所述第二输送管道包括与所述连接器相连接且沿水平延伸的第一直管、与所述凝棉器相连接且沿水平方向延伸的第二直管、位于所述第一直管和所述第二直管之间且沿上下方向延伸的第三直管、分别与所述第一直管和所述第三直管相连接且呈弧形的第一弧形管、分别与所述第二直管和所述第三直管相连接且呈弧形的第二弧形管。

15.进一步优选地,所述第一直管和所述第二直管在水平面上的延伸方向相交,所述第三直管沿上下方向倾斜延伸。

16.优选地,所述短纤维为聚芳噁二唑短纤维。

17.优选地,所述短纤维打包系统还包括与凝棉器相连通的排风装置、与所述排风装置相连通的除尘器。

18.由于上述技术方案运用,本发明与现有技术相比具有下列优点:本发明通过设置输送装置且通过风吹进行短纤维的输送,一方面能够使短纤维均匀且基本在同一位置掉落至凝棉器中,另一方面可以使纤维更加蓬松、均匀,从而能够避免纤维因为工艺变化或者天气变化而存在的色泽上的细微差异,便于下游客户生产混纺产品时进行配比。

附图说明

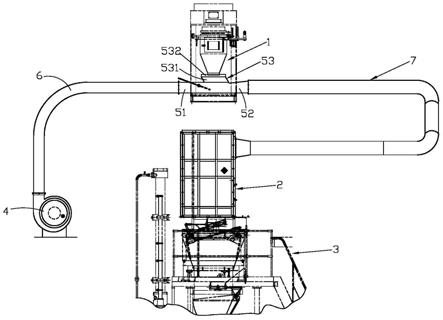

19.附图1为具体实施方式的短纤维打包系统的局部主视图;附图2为附图1的局部俯视图。

具体实施方式

20.为解决现有技术中的短纤维打包系统存在的打包后的纤维分裂度低、包型不一的问题,本技术人在现有的短纤维打包系统的基础上进行了改进,通过设置输送装置且通过风吹进行短纤维的输送,一方面能够使短纤维均匀且基本在同一位置掉落至凝棉器2中,另一方面可以使纤维更加蓬松、均匀,从而能够避免纤维因为工艺变化或者天气变化而存在的色泽上的细微差异,便于下游客户生产混纺产品时进行配比。

21.本技术的短纤维打包系统能够用于各类短纤维的打包,特别适用于聚芳噁二唑短纤维的打包。

22.本技术中上下左右等方位是以图1中的方位定义。

23.如图1所示,该改进的短纤维打包系统包括用于将长纤维切断成短纤维的切断机1、凝棉器2、安装在凝棉器2的下方且与凝棉器2相连通的打包机3,以及安装在切断机1和凝棉器2之间用于将短纤维输送至凝棉器2的输送装置。其中,切断机1、凝棉器2以及打包机3均为现有技术中的设备,按照现有技术中的方式安装即可。

24.如图1和图2所示,输送装置包括风机4、连接管5、第一输送管道6和第二输送管道7,其中连接管5、第一输送管道6和第二输送管道7可以是方管、圆管等常用管子。

25.连接管5分别与切断机1、第一输送管道6和第二输送管道7相连通,第一输送管道6

与风机4相连接,第二输送管道7与凝棉器2相连接,通过风机4提供的风的作用力,使经切断机1切断后掉落至连接管5中的短纤维经过第二输送管道7被输送至凝棉器2中。

26.连接管5包括与第一输送管道6相连接的第一连接部分51、与第二输送管道7相连接的第二连接部分52、与切断机1的出口相连通的第三连接部分53。第一连接部分51和第二连接部分52位于连接器的相对两端,第三连接部分53位于连接器的上方。

27.具体如图1所示,第一连接部分51的各管段位置的横截面积基本相同。第二连接部分52的横截面积自连接管5向第二输送管道7的方向逐渐变大,即第二连接部分52为变径管。其中,第一连接部分51的横截面积小于第二连接部分52的最大横截面积,且大于等于第二连接部分52的最小横截面积,从而使连接管5具有类似射流器的作用,增强风对短纤维的吹力。

28.第三连接部分53包括自上而下向着第二连接部分52倾斜的倾斜部分531、沿竖直方向设置的竖直部分532,其中,竖直部分532形成在倾斜部分531的上方且套设在切断机1的出口处,倾斜部分531连接在连接管5的侧壁上。第三连接部分53的设置方式便于自切断机1出来的短纤维被吹至第二输送管道7中。

29.优选地,第一输送管道6的横截面积与第一连接部分51的横截面积相等;第二输送管道7的横街面积大于等于第二连接部分52的最大横截面积;连接管5内腔的下表面为平面;从而能够尽可能降低管道对风以及短纤维的阻力。

30.优选地,第二输送管道7的长度为3~6m,从而在兼顾能耗的同时,能够尽可能使纤维更加蓬松、均匀。

31.为了尽可能节约系统的占地面积以及减小对原设备的挪到,凝棉器2仍位于切断机1的正下方。

32.为了适应设备布局,同时兼顾第二输送管道7的长度以及对风和短纤维的阻力,第二输送管道7优选按照如下方式设置:第二输送管道7包括与连接器相连接且沿水平延伸的第一直管71、与凝棉器2的侧壁相连接且沿水平方向延伸的第二直管72、位于第一直管71和第二直管72之间且沿上下方向延伸的第三直管73、分别与第一直管71和第三直管73相连接且呈弧形的第一弧形管74、分别与第二直管72和第三直管73相连接且呈弧形的第二弧形管75;第一直管71和第二直管72在水平面上的延伸方向相交,第三直管73沿上下方向倾斜延伸。

33.短纤维打包系统还包括与凝棉器2的排风口相连通的排风装置、与排风装置相连通的除尘器(无图示),排风装置采用现有技术即可,例如包括排风机4和排风管。

34.该短纤维打包系统的工作流程如下:长纤维进入切断机1,经切断机1的旋转刀盘切断后,在重量的作用下自由掉落至连接管5,在风机4提供的风力作用下,连接管5中的短纤维被吹至第二输送管道7,在第二输送管道7中在风力作用下变得更为蓬松均匀,然后进入到凝棉器2中,最后自由落入打包机3打包,多余的气体通过凝棉器2的排风口,由排风机4通过排风管排入除尘器中。通过这种方式不仅使纤维更加蓬松均匀,纤维能够更加均匀的落入打包机3中,以提高包形,气体中的粉尘收集在除尘器中,不污染空气。

35.以上对本发明做了详尽的描述,其目的在于让熟悉此领域技术的人士能够了解本发明的内容并加以实施,并不能以此限制本发明的保护范围,凡根据本发明的精神实质所作的等效变化或修饰,都应涵盖在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1